文:重庆工学院材料科学与工程学院 胡红军、明波、彭东、曾英

摘要:介绍了镁合金触变注射成型技术及当前的应用状况,并从镁合金注射成型产品与镁合金压铸产品进行比较,说明了镁合金触变注射成型比压铸成型有更好的市场前景,阐述了镁合金触变注射成型技术最新发展状况。

关键字:镁合金触变注射成型;触变注射成型机;触变注射成型;锻造复合成型法

引言

触变注射成型技术是一种把低熔点合金进行熔化,以高速、高压把原料注入金属模具内进行成型的技术,采用了一种一体化成型方式,将压铸和注射工艺合二为一,模具和成型材料与半固态压铸工艺相似,工艺过程则接近于注射成型。在室温条件下,颗粒状的镁合金原料由料斗强制输送到料筒中,料筒中旋转的螺旋体使合金颗粒向模具运动;当其通过料筒的加热部位时,合金颗粒呈半固态。在螺旋体剪切作用下,呈半固态的枝晶组织的合金转变成颗粒状初生相组织;当其积累到预定体积时,以高速(5.5m/s)将其压入到抽真空的预热模具中成型。成型时,加热系统采用了电阻、感应复合加热工艺,合金固相体积分数高达60%,同时通入氩气进行保护。触变注射成型的铸造压力高,能促进金属模具和镁合金料间的热传递,导致表面附近的晶粒微细化,对成型产品赋予了高耐蚀性和机械强度。这个铸造压力还能提高产品对金属模的复制性,加强筋和凸起部的成型容易。料的温度与普通压铸方法相比低50~ 100℃ ,因而能控制产品,由于热收缩而引起的尺寸变化,并提高模具的使用寿命。此外,触变注射成型的零件可以热处理,而且不需要配备熔化炉、不使用SF6防燃气体、不产生浮渣和炉渣等,兼顾了安全性和环保要求(SF6会破坏大气臭氧层)。因此,触变注射成型技术是今后实用的成型方法。

2、触变注射成型与传统压铸的比较

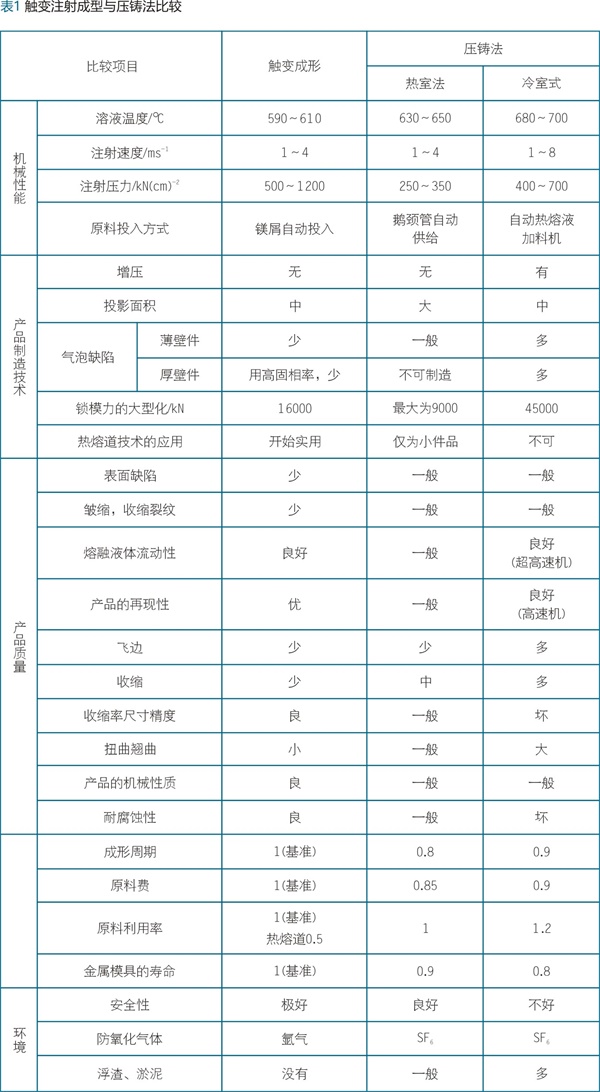

触变注射成型铸造法无需熔炼、浇注及气体保护,生产过程更加清洁、安全和节能。触变注射成型中,通过套筒的温度调整,射出的镁合金固相率可从完全熔化状态到百分之几十得到调整。通过套筒外部的电加热器和螺杆的旋转来熔化镁合金,以每次注射量为准,每次定量向套筒内投料。熔融的镁合金的量控制在所需量的最低限度,这对像镁合金在熔融状态下容易着火和爆炸的活性金属,是很有意义的。触变成型法与压铸法在机械性能、产品制造技术、产品质量、环境影响等方面进行的比较分析如表1所示。

由表1的比较可以看出,在生产的镁合金产品上,触变注射成型比压铸优越。产品最小公差可达到± 0.0 002mm,具有优异的机械和物理性能。

3、触变注射成型的进展

JSW(Japan steel works)与日本汽车轮毂厂合作开发出镁合金铝合金复合材质的汽车轮毂,如图1所示。这种二片式轮毂采用铸锻合一法,首先用触变注射成型机造镁合金预成型轮毂(固相率30%),切除流道及浇口后,把轮毂再加热后进行温锻,以提高机械性能,再与铝制轮缘结合(用镀铬螺栓)。整个过程只需一次注射成型,一次锻造,再经热处理后,经极少量的机加工就可完成产品的加工。

JSW和Husky两家公司已于2003年开发出第二代触变注射成型机, Husky公司最新设计的触变注射成型机用于汽车零件。设备的特点是:

(1)注射装置。注射速度增加到5.4~ 6m/s,提高了射出反应性及制动性能,达到高速反应,比第一代成型机速度提高30%。

(2)螺杆、套筒采用JSW自主研制的耐高热、高传导性合金,提高镁合金的熔解能力,节省熔解能源。更新螺杆的结构设计。

(3)锁模机构。与旧机型相比,锁模机构的刚性增加40%,有效地抑制飞边,减少后加工的时间。

(4)锁模速度。提高了模具的关闭速度,缩短成型周期。

(5)电力消耗。与旧机型相比,节省约10%的电力。

(6)感应加热。采用低频(60Hz)感应加热具有优势,有30%能量可以进入镁粒和螺旋给料装置,在美国Thixomat公司的220tJSW触变注射成型机的试验证明,镁粒通过量可以增加1倍,生产周期可以减少一半,对于325g镁合金铸件,生产周期为18s。

(7)供料器加热。作为加速铸造的一种手段,镁粒在供料器里加热到280℃ ,可以把生产周期减少10%,同时加热线路也经济实惠。

(8)热浇口、热浇道(hot sprues、hot runners)。热流道系统普遍地用于塑料注射成型法, JSW将此技术用于镁合金触变成型法,研发了一种耐热新材料,另外在热喷嘴周边需有一个快速反应的感应生热系统。由于半固态的料在模具内离开机器喷嘴,热流道的镁合金成型流动距离较传统的冷流道长,这种系统适用于大型腔和多型腔(例如可采用一模四腔成型手机机壳),可提高产品品质的稳定性,使用小型机台也可生产较大铸件。喷嘴快速加热可以熔化喷嘴中的夹杂(cold- plug),可根据产品设计最佳的喷嘴位置。利用这个热流道系统,可以不用主流道及分流道,废料可减少约58%,成本也同时降低,产量明显增加,和普通浇口相比,生产周期可缩短42%。

(9)长喷嘴。由于热流道成型法增加了模具的费用,故日本制钢所开发了长喷嘴技术,其优点是在不增加模具费用的情况,免去主流道,减少废料,适用各种模具。

(10)镁合金的配料。采用触变配料(thixoblending)的镁粒混合技术,不同的镁合金可在供料器内混合,加强了生产灵活性,可以使库存需求减少。

(11)合金设计。在过去30年里,都在努力进行合金设计,改进强度、延展性、抗疲劳性能,同时还要保持最普通镁合金AZ91D的抗腐蚀性能。为达到上述性能,合金设计者迫切降低气孔率,减少共晶相百分比,努力开发出具有韧性的新型镁合金。所用合金化元素包括铝、锌、钙、锶、钇和稀土元素。目前铝含量倾向于在9%以下,同时采用其他合金化元素,如钙、锶。

(12)半固态固相率的控制。固相率是由料筒及喷嘴的温度来控制,对于薄壁复杂零件如晶片散热器(壁厚在0.3mm)和机壳(0.6~ 0.7mm)。(13)利用粉体脱模剂,改善操作环境,提高模具寿命。

4、工艺及模具设计

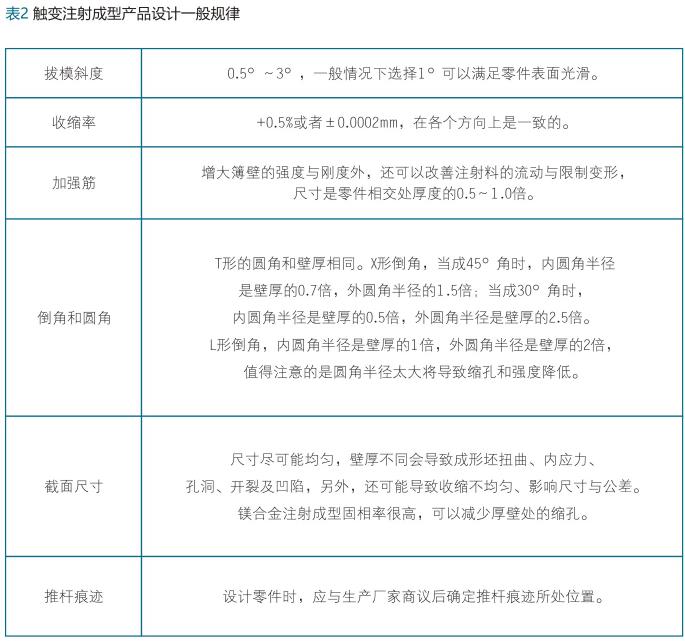

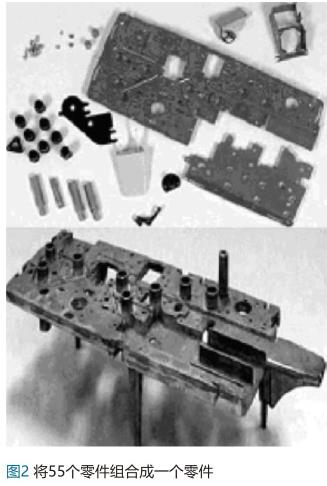

正确的零件设计是在确保近净成型的加工效果和要达到的目标尺寸的基础上,使触变注射成型工艺达到经济上的优点最大化。表2所示是触变注射成型产品设计一般规律。将塑件设计的灵活性被应用到金属零件生产中,可以生产形状特别复杂的零件,能够将多个零件、多个特征和功能在单个零件中制造出来。如图2所示,将55个零件组合成1个零件。成型零件的形状设计和常规的塑料注射成型件或压铸件相似,只是由于注射成型的材料特性不同,尺寸与比例不同。在设计零件形状时必须考虑到模具型腔能够被注射料完全充满以形成零件的全部形状,注射料固化必须无损于零件成型坯,成型坯必须从模具中顶出且不产生变形,并可进行进—步加工。

成型机的选择。成型机的大小选择是从产品的投影面积来计算出锁模力而定,如图3所示。设总投影面积(包括主流道、分流道、溢流槽)为A(cm2),射出时模具内压为P(kN/ cm2),所需锁模力的计算如下:

机器的锁模力≥ A× P×安全系

通常,触变成型时金属模具的模腔内压力以800来计算。与塑料产品相比镁合金的模腔内的压力要大(塑料产品的模腔内压力为250~ 500 kN/cm2),所以,需要大的锁模力成型机。关于安全系数,成型品的壁越薄,注射压力的设定越高,注射速度的设定也越快,其安全系数的设定也有必要提高。通常,安全系数设定在1.2~ 1.3。另外,如果不知道主流道、分流道、溢流槽的精确投影面积,以产品的投影面积1.3倍作为总投影面积,模具设计完毕后,有必要再确认。

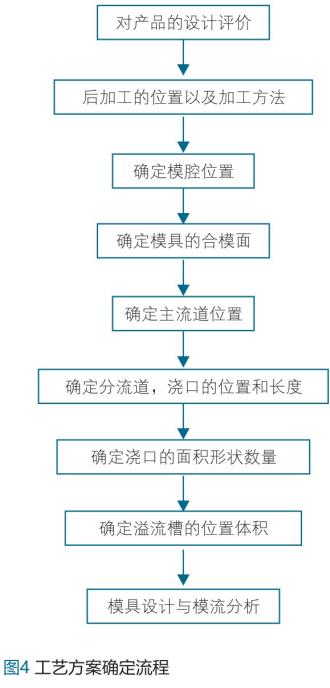

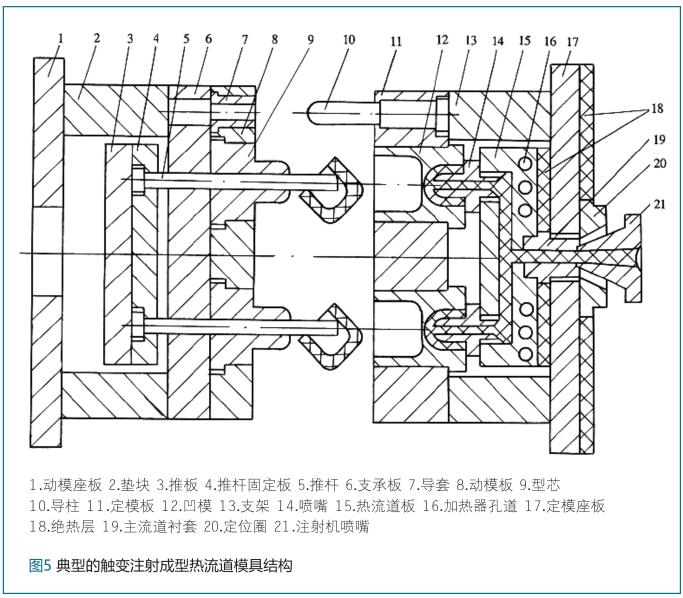

触变成型使用的模具基本结构与塑料注射模几乎相同。浇口、溢流槽等的设计近似于压铸模。触变成型的工艺和模具设计过程如图4所示。最初要解决的是模腔装入模具,然后选择从模腔的何处压入熔融镁合金(模腔内的空气逸出,熔融镁合金饱满地充填入模腔)。在成型前掌握充填流动情况的方法,称为流动分析。通过流动分析,可预测浇口和溢流槽的位置,有效地利用流动分析的结果,在制作模具时,可降低风险,短时间内使模具进入批量生产的状态。图5是1副典型的镁合金注射成型热流道模具示意图。

5、结束语

在镁合金触变注射成型零件和模具设计中,影响因素很多,相互制约,只有综合考虑产品形状、尺寸、公差、材料、性能、成本、注射成型机等方面才能充分发挥技术优势。

目前,发达国家的镁合金触变注射成型技术的实用研究已有较大的技术突破,有了较成功的应用,大大改善了镁合金产品的质量和性能,同时推出许多保护性专利,以期在这项技术上取得垄断性的竞争优势。至今我国镁合金成型技术还较落后,因此要想在越来越激烈的世界高新技术竞争中占据一席之地,应瞄准镁合金先进成型技术,不断学习国外的经验,进行消化、创新及开发工作,以汽车、通讯等领域的典型产品为龙头,带动整个镁合金制件的发展。

16.41万

16.41万

16.52万

16.52万

7065

7065

1.37万

1.37万

7319

7319

7100

7100

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7595

7595

9991

9991

1.17万

1.17万

2195

2195

9366

9366

7106

7106

7099

7099

2800

2800

2065

2065