文:王永飞

西安交通大学 机械工程学院

摘要:分析了当前国内外手机外壳材料及其成形工艺的优缺点,展望了未来发展趋势,提出了一种用于制备金属手机外壳的应变诱发的半固态挤压成形工艺,同时设计了适用于该工艺的模具。

关键词:材料成形;手机外壳材料;成形工艺;半固态挤压成形;现状;发展

0 引言

随着通信和数字技术的飞速发展, 手机在短短几十年的时间内,已经过了数次升级换代,成为科技进步的时代缩影, 而手机外壳不仅是手机强有力的防护伞,能有效地减少灰尘的侵袭,降低意外摔落的损害,增强手机的使用寿命,更重要的是能提升使用者的产品体验。因此,制作手机外壳的材料要求具有强度高、耐热导热性良好、具有电磁屏蔽性、尺寸稳定、外观好等特点,而成形产品则向轻量薄壁化方向发展,以达到保护、散热、美观的作用,这也对手机外壳的成形工艺提出了更高的要求。

1 手机外壳材料

1.1 工程塑料

工程塑料是指被用做工业零件或外壳材料的工业用塑料,是强度、耐冲击性、耐热性、硬度及抗老化性均优的塑料, 常用于制造手机外壳的工程塑料主要有 PC、ABS、PC+ABS 三大类。PC 学名“ 聚碳酸酯”,俗称“ 防弹胶”,是一种无色透明的无定性热塑性材料, 具有特别好的抗冲击强度、耐热、阻燃等特点,适用于对强度要求较高的手机外壳, 其缺点是价格较贵、 流动性和耐磨性较差。

ABS 学名“ 丙烯腈-丁二烯-苯乙烯共聚合物”,俗称“ 超不碎胶”,是一种热塑型高分子材料,由丙烯腈、丁二烯、苯乙烯三种单体组合而成。 具有超强的易加工性,高流动性,价格便宜,适用于对强度要求不太高的部件, 如手机内部的支撑架( keypadframe,LCD frame) 等。 缺点:密度较大、质量较重,且塑料本身的导热性能较差。

PC+ABS 综合了 PC 和 ABS 的性能, 具有 ABS的易加工性和 PC 的优良机械特性和热稳定性,流动性好,强度不错,价格适中,但容易发生熔体破裂。适用于绝大多数的手机外壳, 只要结构设计比较优化,强度是有保障的。

目前, 采用 PC 材料做手机外壳的包括三星的Galaxy S 系列和 Galaxy Note 系列以及 iPhone5C 和诺基亚 N9 一直延续至 Lumia 系列的产品大多都采用了聚碳酸酯; 而日本手机制造商主要采用 PC+ABS,甚至采用 ABS 做手机外壳。

1.2 金属材料

除了采用工程塑料作为手机外壳材料以外,金属材料也因其特有的尊贵典雅和优良的物理性能而被用于制造手机外壳, 不过金属外壳存在开模周期长、工序繁多、良率低的缺点,因此,金属外壳多用于高端手机和智能手机。

目前可用于制造手机外壳的金属材料主要有奥氏体 304、铝镁合金、镁合金、钛合金等。

1.2.1 奥氏体 304

奥氏体 304 是指在高铬不锈钢中添加适当的镍而形成的具有奥氏体组织的不锈钢。 其优势在于:( 1)奥氏体不锈钢的生产量和使用量约占不锈钢总产量及用量的 70%,且奥氏体 304 更为常见,因而成本非常低廉;( 2)无磁性;( 3)强度及硬度高,因此不易留下严重的划痕而显旧, 相较铝合金耐用性更好。

缺点:( 1)导热系数较差,易发热,小米 4 手机就被爆出过有关金属边框发热严重的问题, 如图 1 所示为采用的 304 不锈钢边框小米 4 手机;( 2)与铝合金相比,不锈钢材料密度大,且其产品基本上呈现金属原色,想要染色只能用工艺复杂的化学着色法,相较于阳极氧化铝的着色成本偏高,因此,限制了不锈钢材料在手机上的大面积使用。 如图 2 所示为采用不锈钢边框的 iPhone4s 手机。

1.2.2 铝合金

铝合金材质中常用于制造手机外壳的是铝镁合金,即以 Mg 为主要添加元素的铝合金。 从 iPhone5开始, 苹果公司就开始在手机外壳材料上选用铝镁合金 6063, 这种材质是 6xxx 系中最适宜变形加工的合金, 如图 3 所示即为采用铝镁合金的 iPhone5s手机。 近期,国内魅族出产的 MX4 系列手机也抛弃了使用 7 年的不锈钢材质, 而使用航空铝镁合金框架,拥有更好的韧性,且重量更轻,如图 4 所示为采用航空铝镁合金框架的魅族 MX4 手机。

铝镁合金的优点:( 1)质量轻、散热性较好、抗压性较强,能充分满足手机产品高度集成化、轻薄化、微型化、电磁屏蔽及散热的要求;( 2)银白色的铝镁合金外壳可使产品更豪华、美观,易于上色,且可以通过表面处理工艺变成个性化的粉蓝色和粉红色,为手机外壳增色, 这是工程塑料以及碳纤维所无法比拟的。 缺点:铝镁合金并不是很坚固耐磨,成本较高,比较昂贵,且成形比 ABS 困难。

1.2.3 镁合金

对于手机来说,因为重量的原因,手机外壳和骨架都要轻量化,因此金属材料的比强度越高越好,现实中, 比强度最高的是高强度的钛合金和超高强度钢材以及镁合金。 钛合金价格昂贵,加工困难;超高强钢材也是天价,加工更困难;镁合金相对好一些,但是也比铝合金和普通钢材要贵。

作为工业使用的密度最小的金属结构材料,镁合金具有较高的比强度、比刚度、良好的切削加工性和易于回收等优点,被称为 21 世纪的绿色工程材料。 使用镁合金制造手机外壳的优点:( 1)密度低、比强度高、刚性佳,其主要力学性能接近于铝合金,但其密度却小于铝合金,比强度是铝合金的 1. 8 倍。 与工程塑料相比,镁合金的密度虽比工程塑料高,但其比强度是工程塑料的 1. 8 倍左右;( 2) 具有极佳的防震性,耐冲击、耐磨性良好( 3) 优良的热传导性,其热传导系数是工程塑料的 300 倍以上;( 4)非磁性金属,抗电磁波干扰,电磁屏蔽性佳;( 5)相对于塑料,加工成型性能好,成品外观美观,质感佳。( 6)镁合金是一种环保型材料,对环境污染小,其废料回收利用率高达 85%以上,回收利用的费用仅为相应新材料价格的 4%左右。 缺点:镁合金在材料制造、加工成形和产品使用过程中都存在被氧化的问题, 因而它的应用受到很大限制,其优越性得不到发挥。

综上所述, 金属手机外壳相对于塑料手机外壳有着众多优势:( 1)更轻更薄,因为金属的轻度远比塑料要高,同时,轻薄正是目前手机的主流趋势;( 2)散热好,目前手机的功耗是越来越高,某些手机采用低档的 0.18 微米工艺的芯片,这样的手机在通话时如果采用塑料外壳是完全可能烫手的, 而金属外壳的散热效果要好得多;( 3)防辐射效果,手机的芯片在使用时发出的高频电磁波往往会穿透外壳,互相干扰成为噪声源,影响通讯以及运算品质,金属手机外壳可直接屏蔽电磁波, 无需像使用塑料外壳时还需要电镀屏蔽膜,而辐射越小,对人的健康越是有利;( 4)绿色环保,金属外壳是可以回收利用的,而塑料外壳则无法回收利用, 自然状态下要数十年才能完全分解,环境污染大。 此外,镁合金以其质轻、耐高温、可塑性强、电磁屏蔽率高及回收利用率高的特点,必将会获得强调轻、薄、短、小的移动电话制造商的青睐, 镁合金手机外壳的流行大潮即将涌向手机市场。

1.3 玻璃材料

相比金属与塑料, 玻璃的硬度和抗冲击力是最好的,热导率处于两者之间,但比塑料更具通透感,比金属更易着色,此外,玻璃对无线信号的影响也较低,因此玻璃材料的手机可以采用内部天线。但玻璃材料的缺点在于:( 1)易碎和弹性有限,故采用玻璃材质的手机往往更加脆弱, 且几乎都是平面设计;( 2) 相较于其他两者更易收集指纹。目前采用玻璃设计的手机有经典的 iPhone4/4S, 以及索尼的 Z 系列和 LG 生产的 Nexus 4、锤子手机等,其中图 5 所示为 iPhone4 手机,图 6 所示为 Nexus 4 手机。

1.4 复合材料

随着科技的不断发展, 既拥有铝镁合金高雅坚固的特性,又有 ABS 工程塑料的高可塑性的高性能纤维逐渐受到人们的青睐, 但是高性能纤维的成本较高,因此,一般情况下,我们可采用高性能纤维作为塑胶材料或金属材料的增强剂, 来制备作为手机外壳的复合材料。 其中, 常用的纤维材质包括碳纤维、玻璃纤维以及凯芙拉纤维。

1.4.1 碳纤维

碳纤维( carbon fibre)是一种质轻而坚固的新材料, 碳纤维是含碳量高于 90%的无机高分子纤维。其轴向强度和模量高, 比热及导电性介于非金属和金属之间,除了具有热膨胀系数小、耐腐蚀性好、纤维的密度低、X 射线透过性好等优点外,最突出的优点就是高强度,如碳纤维与环氧树脂复合的材料,其强度比钢大数倍。

碳纤维材质虽然既拥有铝镁合金高雅坚固的特性,又有工程塑料的高可塑性,但其成本较高,外观成形和着色比较难, 图 7 所示为诺基亚早年定位高端的奢华手机 8800A 碳纤维版。

1.4.2 玻璃纤维

玻璃纤维是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几个微米, 相当于一根头发丝的 1/20~1/5, 每束纤维原丝都由数百根甚至上千根单丝组成。 玻璃纤维的主要成分为二氧化硅、 氧化铝、氧化钙、氧化硼、氧化镁、氧化钠等,根据玻璃中碱含量的多少,可分为无碱玻璃纤维、中碱玻璃纤维和高碱玻璃纤维。

玻璃纤维优点:( 1) 绝缘性好、耐热性强、抗腐蚀性好,机械强度高;( 2)玻纤增强的材料能够有效降低材料的成本, 同时可在物理力学性能方面是材料得到显著的提升, 如玻璃纤维用作尼龙复合材料中的增强材料,可在大幅提高材料物性的同时,降低聚合物含量,从而使尼龙吸水的劣势得以有效的弥补。缺点:比较脆,耐磨性差。

1.4.3 凯芙拉纤维

凯芙拉纤维是美国杜邦公司研制的一种芳纶纤维材料的商品名称,材料原名叫“ 聚对苯二甲酰对苯二胺”。 其优点是:密度低,强度高,韧性好,耐高温,耐化学腐蚀,绝缘性能和纺织性好,同时还具有永久的耐热阻燃性、 永久的抗静电性和永久的耐酸碱和有机溶剂的侵蚀, 在遭遇火焰时不会产生熔滴和有毒气体,也不会破裂。缺点:压缩强度、剪切强度都较低,吸水性较高,且成本高。 目前采用凯芙拉材质的有摩托罗拉 XT910/XT912 手机,如图 8 所示为摩托罗拉 XT912 手机。

1.5 其他材质

除过较常见的工程塑料、金属、玻璃以及复合材料外,还有木质、陶瓷以及采用蓝宝石镜面、纯金或白金等材料打造的手机外壳,其中,木质本身并不适合用来做手机外壳,因其往

往不耐磨损,且可能遭遇虫蛀和细菌繁殖的问题, 故需要在后期对其进行处理,这也就造成了木质手机外壳的罕见,图 9 所示为采用木质手机外壳的摩托罗拉 X1 手机; 陶瓷手机外壳的硬度较高,且具有超高强度的耐磨性,但其可塑性较差,因而较少见,图 10 所示为韩国厂商泛泰推出的采用陶瓷材质的 Vega Racer2 手机; 采用蓝宝石镜面、 纯金或白金等材料打造的手机则属于售价极其昂贵且数量极少的奢侈品手机, 因而更为少见,图 11 所示为诺基亚采用皮革和蓝宝石材质制作的 VERTU 手机。

2 手机外壳成形工艺

2.1 一体成型机身工艺

目前,业界在制造金属手机外壳时,一般采用多次铣削的方法将毛坯加工成需要的形状, 即所谓的一体成型机身工艺( Unibody)。 具体为:把铝合金挤压成板材, 然后通过数控机床进行一体成型的机械加工技术,之后再经过注塑、剖光、打磨和阳极氧化等后期处理,即可完成手机外壳的制造。 优点:一体成形、工艺流程短、整洁、整机零部件少;缺点:数控加工过程中材料利用率低,且对机床精度要求高,初期设备投入大。

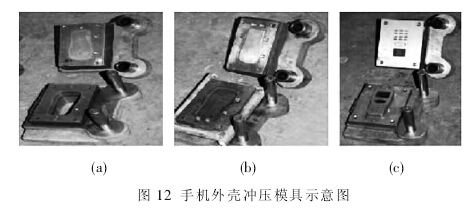

2.2 冲压成形

手机外壳的冲压成形工艺属于高精度冲压,其基本工序包括拉深和冲孔。手机外壳是浅盒形件,其成形过程可看作是直边部分的弯曲和圆角部位的拉深, 且这两部分是一个整体, 变形过程中会相互作用, 应力应变状态较为复杂, 所以模具采用单工序模,拉深和冲孔分开进行,若先冲孔则在后续拉深时会造成孔的变形, 故采用先拉深后冲孔的工序过程,其冲压成形的具体步骤包括:落料、拉深、修边及冲孔,与其对应所用到的模具共三套,分别是落料模、拉伸模和冲孔模,如图 12 所示。

手机外壳冲压成形的优点:( 1)由于冲压件的尺寸精度由模具来保证,具有一模一样的特征,所以质量稳定,互换性好;( 2)对于普通压力机每分钟可生产几十件,而高速压力机每分钟可生产几百上千件,所以它是一种高效率的加工方法。 缺点:( 1)只能用于结构简单的手机外壳成形, 而要成形复杂薄壁手机外壳则需要增加初始冲压板材的壁厚, 待冲压成形后进行数控加工进而完成复杂薄壁手机的成形,但伴随着初始冲压板材壁厚的增加, 则冲压成形难度增大,势必会增加冲压成形的成本;( 2)冲压过程中,需要严格控制坯料温度、模具温度、润滑条件等众多参数,否则易出现拉裂、起皱等缺陷,所以成形工艺过程较复杂。

2.3 压铸成形

压铸即“ 压力铸造”,是指液态或半液态金属在高压作用下,以较高的速度充填到模具型腔中,并在压力作用下凝固而获得所需铸件的一种特种铸造技术。压铸具有高压和高速充填模具型腔的两大特点,能够满足成形薄壁零件的要求,得到的压铸件可不经加工或只是个别部位加工就可以直接使用,其常用的压射比压在 30~100MPa,充填速度约在 0.5~80m/s,充填时间在 0.01~0.2s 范围内,其生产设备是压铸机。

压铸成形金属手机外壳的缺点:( 1)在压铸过程中,金属液的充型速度很快,会使型腔中的气体来不及排除而留在铸件中,易形成气孔缺陷。 此外,由于充型与凝固时间短,导致压铸时的高压起不到良好的补缩作用,易使铸件中出现缩松和裂纹缺陷;( 2) 金属液高速充型时, 如果排气不顺畅则会导致型腔内气体被压力增大, 气体背压的出现会增大金属液充型阻力,使充型速度下降过快,易造成浇不足、冷隔等铸造缺陷。( 3) 由于压铸机的造价较高,且压铸模具的结构一般较复杂,制造周期长,压铸机和模具的维修成本也较高,因此,压铸工艺不适合于小批量生产。

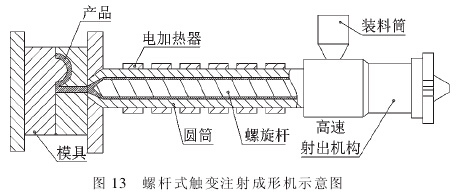

2.4 注射成形

手机外壳注射成形技术的工作原理是: 将工程塑料颗粒或金属颗粒熔化,然后以高速、高压方式将其注射入闭合的金属模腔内进行成形。 常见的螺杆式触变注射成形机的示意图如图 13 所示,该装置由高速射出机构、原料输送部、螺杆、套筒和喷嘴组成,工作时,将米粒大小的工程塑料或金属颗粒作为原料从装料筒投入圆筒, 通过螺旋杆的旋转将圆筒后部的原料往前部传送, 在传送的同时由圆筒外部的电加热器将原料加热熔化,最后,将得到的熔化或半熔化的原料通过螺旋杆高速推进注射到模具的型腔内完成成形。

根据手机外壳的注射成形过程中采用物料的不同, 可将手机外壳的注射成形技术分为注塑成形和金属注射成形,其中,手机外壳的注塑成形具有以下优点:( 1)适用于大批量生产、产品尺寸精度高,质量稳定;( 2)节约了材料、降低了成本;( 3)缩短了生产周期,提高了生产率。 与传统的压铸相比,金属注射成形法具有无需熔炼浇注及气体保护, 生产过程更加清洁、安全和节能的优点。手机外壳注射成形的缺点:( 1) 制件最后填充区域缺少排气口或者排气口不足会导致熔体前沿汇聚而在制件内部或者模腔表面形成气泡而产生气穴;( 2)由于熔体在完成填充之前就已凝结从而形成短射;( 3)由于收缩取向和冷却不均勾而导致制件的形状偏离了型腔的形状, 造成内部应力不均匀的塑件缺陷,即产生翘曲变形;( 4)在充模过程中,当熔体流动前沿与某些后续部分分离或汇合时会形成熔接线( 或熔接面),熔接线不仅对制品的外观质量的影响很大,而且影响制品的力学性能;( 5)注射机中的内螺杆及内衬耐磨性、耐蚀性差,使用寿命短,维护费用高。

3 金属手机外壳半固态挤压成形工艺

超薄机型已成为当前的主流, 而金属手机外壳在超薄方面具备决定优势, 于是手机外壳掀起了金属化狂潮,金属手机外壳的成形工艺有:一体化机身成型工艺、冲压成形工艺、压铸成形工艺、注射成形工艺, 但目前普遍应用的成形工艺还主要停留在通过对金属板坯料采用多次铣削以达到制备金属手机外壳的阶段,该工艺不仅费时、费力,且存在材料利用率低、严重浪费金属资源的问题。 因此,对于新的金属手机外壳成形工艺的需求迫在眉睫。

半固态成形技术是 20 世纪 70 年代美国麻省理工学院的 Flemings教授提出的一种金属成形方法,所谓半固态成形( Semi- Solid Metal Forming)是指利用金属从固态向液态或者从液态向固态两相转变过程中的半固态区的金属具有良好的流变特性而进行的金属成形,是一种介于铸造( 纯液态)和锻压( 纯固态)之间的成形方法。

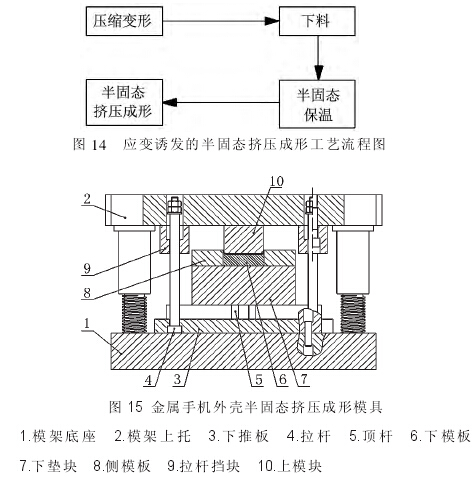

金属手机外壳的应变诱发的半固态挤压成形工艺, 即将产生一定压缩变形的金属板裁剪成合适大小并对其进行半固态保温, 然后将得到的金属半固态板料放入已预热过的半固态挤压成形模具型腔内,持续施加以机械静压力,使该金属半固态板料在较高的压力下充型、凝固并产生少量塑性变形,从而获得内部组织致密、 外观光洁、 尺寸精确的手机外壳,其工艺流程如图 14 所示,主要包括压缩变形、下料、半固态保温、半固态挤压成形四个环节。( 1) 压缩变形:将准备好的金属板料在轧板机上轧制使其产生 40%以上的压缩变形。

( 2) 下料:将得到的产生压缩变形的金属板料裁剪成合适大小,以满足成形手机外壳的要求。

( 3) 半固态保温:将步骤( 2) 得到的金属板放入电阻炉或中频感应炉进行半固态保温, 其保温温度设定在该金属的半固态温度区间范围内, 保温时间5~30min,从而获得金属半固态板料。

( 4) 半固态挤压成形:图 15 所示为成形手机外壳的半固态挤压成形模具,工作过程中,先分别将下模板 6、 侧模板 8 以及上模块 10 预热到目标温度;接着将步骤( 3)得到的金属半固态板料放入已预热过的由下模板 6 及侧模板 8 组成的模具型腔; 然后给模架上托 2 施加以机械静压力推动上模块 10 下降并挤压金属半固态板料, 使其在较高的压力下充型、凝固并产生少量塑性变形,从而获得内部组织致密、外观光洁、尺寸精确的手机外壳;最后,上升模架上托 2,则在拉杆挡块 9 的限位作用下,拉杆 4 将拉动下推板 3 进而推动顶杆 5 以及下模板 6 将金属手机外壳成形件推出。

采用应变诱发的半固态挤压成形工艺制备金属手机外壳的优势在于:在挤压成形过程中,半固态浆料在压头作用下低速充填形成金属手机外壳的边框,且充填过程平稳、避免了气体的卷入,最后保压阶段在高压作用下, 对半固态浆料的凝固行为产生了较大影响,使成形的手机外壳组织致密、力学性能良好。因此,采用应变诱发的半固态挤压成形工艺制备金属手机外壳有着很好的应用前景。

4 结论

( 1) 目前手机外壳材料主要集中在工程塑料 、玻璃材质、金属材料,此外也有复合材料,木质、陶瓷、以及少量采用蓝宝石镜面、纯金或白金等材料打造的手机外壳。未来很长一段时间内,手机外壳的主流材料仍会集中在工程塑料和金属材料两方面,但塑料手机外壳已经进入成熟期,相对于塑料外壳,金属手机外壳可以更轻更薄、散热好、硬度高、防辐射效果好、且绿色环保,因此,金属手机外壳具有巨大的发展潜力。

( 2) 当前用于制造手机外壳的成形工艺有一体成型机身工艺、冲压成形工艺、压铸成形工艺以及注射成形工艺。其中,应用较广的一体成型机身工艺不仅费时、费力,且存在材料利用率低、严重浪费金属资源的问题; 冲压成形适合于成形结构简单的金属手机外壳;金属压铸成形过程中,液态或半固态浆料在高速、高压作用下易发生湍流,或产生缩松、缩孔等缺陷; 注射成形在塑料材质手机外壳上的应用已经很成熟,但在金属手机外壳的成形方面,由于成形温度高, 所以存在注射机中的内螺杆及内衬的使用寿命短、维护费用高的缺点。

( 3) 针对目前金属手机外壳成形工艺的不足,本文提出了用于金属手机外壳的应变诱发的半固态挤压成形工艺并设计了适用于该工艺的模具。 采用该工艺成形的金属手机外壳具有内部组织致密、 力学性能良好的特点,将具有很好的应用前景。

17.56万

17.56万

17.66万

17.66万

7537

7537

1.43万

1.43万

8137

8137

7657

7657

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.13万

1.13万

8125

8125

1.06万

1.06万

1.2万

1.2万

3020

3020

9814

9814

7904

7904

7900

7900

3576

3576

2804

2804