文:包乌云嘎

摘 要 镁合金是目前最轻的金属材料,其耐蚀性较差,使它的应用受到很大的限制.综述了镁合金的化学转化处理、电镀、表面微弧氧化及有机涂层等防腐工艺的研究进展,并展望了镁合金防腐膜的发展趋势。

关键词 镁合金;化学转化膜 ;有机涂层 ;防腐

1 前言

金属镁密度为1.74g/cm3,是最轻的固态金属晶体,其合金广泛应用于飞机机身、发动机零件、笔记本电脑外壳、航天科技等领域.但由于金属镁是碱土金属,化学性质活泼,易发生化学反应,镁合金表面易被腐蚀.镁合金的腐蚀可以分为电偶腐蚀、局部腐蚀、晶间腐蚀、应力腐蚀开裂、高温腐蚀和腐蚀疲劳等.无论哪种腐蚀都将影响镁合金的性能及使用价值.改善和提高镁合金的防腐性能对镁合金的使用有很大的意义.镁合金的防腐得到了广泛的关注,众多国内外人士都对镁合金进行了相关的防腐蚀性研究.

本文介绍了常用的几种化学转化膜及有机涂层的转化工艺,并简单比较了其电化学腐蚀性能.

2 镁合金化学防腐膜制备工艺

镁合金防腐膜简单来说是,将镁合金基底和腐蚀介质用防腐膜隔开,从而提高镁合金表面的电极电位,进而提高镁合金的耐蚀性.

2.1 化学转化

化学转化膜又称金属转化膜,是指在预处理的基础上与某种溶液反应,在金属或合金表面形成的一种难溶性的化合物,该化合物在一定程度上能防止金属或合金发生电化学腐蚀.

2.1.1 磷酸盐转化:磷酸盐转化膜是以磷酸盐为主的转化液中将基底浸入,基底表面形成一种难溶于水的膜,这种转化膜能起到保护镁合金腐蚀作用.

将Na3PO4、KMnO4按一定比例溶解,为主要转化液用磷酸调节pH值,使用浸渍法进行化学转化,转化处理时间为9分钟时,测试腐蚀电位最正,与基底相比腐蚀电位提高了0.62 V,腐蚀电流降低了989.5 µA,转化膜硬度高、结合能力强能提高镁合金的耐蚀性.

使用磷酸锌和磷酸锌钙为主要转化液,制备得出花状磷酸锌钙转化膜和河床状磷酸锌转化膜,研究结果表明,两种转化膜都有降低基底腐蚀速率的作用,且磷酸锌钙转化膜具有更好的防腐机能.pH在3.07,锌的浓度为0.068mol·L-1时,磷酸锌转化膜对基底镁合金AZ31的腐蚀速率最低,形成的磷酸锌膜有很好的防腐性能.

2.1.2 稀土盐转化:稀土盐转化膜具有无毒、无污染及良好防腐特性.经常用到的稀土盐有铈、钕、镧及镨等.在镁锂合金基底上用硝酸铈溶液进行化学转化.研究结果表明,转化膜上有CeO2晶体存在,且铈转化膜与偶联剂形态均匀.转化膜厚度约12µm,析氢速率低,有较好的防腐性能.

2.1.3 植酸转化:植酸转化膜是由金属离子与植酸反应所得的络合物为转化膜.用无铬植酸制备的化学转化膜,合金腐蚀电位由初始的-1.65V提高至-1.40V,析氢量减小,电流密度减小约250mV,对合金的耐蚀性能比铬酸化有很大提高.

2.1.4 其他化学工艺转化:以上介绍之外还有硅酸盐转化膜、草酸盐转化膜、锡酸盐转化膜

、锰酸盐转化膜、钒酸盐转化膜、铬酸盐转化膜、单宁酸转化膜、无机复合膜以及有机无机杂化膜等各类转化膜相继出现.

化学转化膜有着与基体结合较好,操作步骤简单等优势.但是简单的化学转化膜对基底的保护是有限的.必须与其他物理防腐膜联用才能够更好的.

2.2 电镀 电镀或化学镀也是制备防腐膜常用的方法.

电镀是根据电解原理在镁合金表面镀一层其他金属的方法,镁合金防腐经常用到浸锌电镀以硫酸锌为主盐,有机酸为配位剂,配制了双配位浸锌溶液,双配位剂在浸锌层中呈晶态结构,浸锌时间为3min时,腐蚀电位为-1.414V.在此基础上进行电镀镍处理,得到的具有较好的结合力的镀镍层.双配位剂浸锌镀镍层的腐蚀电位为-0.916V,对镁锂合金具有较好的耐腐蚀性能.

用有机酸盐络合剂与锌盐混合加入氟化物,经过5min处理得到的腐蚀电位为-1.428V,腐蚀电流密度为3.397×10-5A/cm2的致密浸锌层.再经过电镀镍处理得到腐蚀电位为-0.627V,腐蚀电流密度仅为4.878×10-6A/cm2的表面完整的、光亮的镀镍层.致密的镍层对浸锌层的耐腐蚀性有很大的提高.此外电镀锡工艺同样得到广泛关注.

电镀层致密均匀、硬度高、孔隙小,对基底有较好的耐腐蚀性能.但从工业应用上讲,其工序复杂,很难大规模应用.

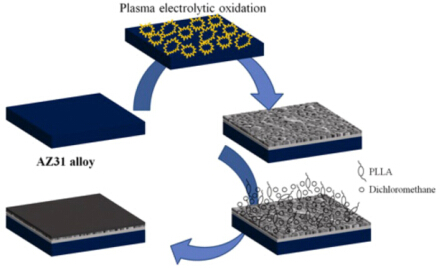

2.3 表面微弧氧化

微弧氧化又称微等离子体氧化或阳极火花沉积,是采用较高的能量密度将阳极氧化工作区从法拉第区引入到高压放电区,通过电化学、热化学及等离子体化学等共同作用,在金属或合金表面原位形成陶瓷质氧化膜的一种新兴的表面处理技术.

对AZ31镁合金硅酸盐体系的微弧氧化进行优化,得出的阳极氧化膜主要由MgO和MgSiO

3

组成,且膜的致密性好、耐腐蚀性强、胶接件的拉剪强度可达到24 MPa ,氧化膜腐蚀电位提高约200mV

在铝酸盐体系中对AZ91D镁合金进行微弧氧化处理得到以MgO 和MgAl2O4为主的陶瓷质氧化膜.该膜层为内层致密、外层疏松的两层结构.氧化膜与镁合金基体之间的结合强度最大值达到 42 MPa.其腐蚀电位最高达到-1.338V ,较镁合金基底提高约200mV.

尽管微弧氧化处理的理论研究还远远不够,但因其微弧氧化有着与基体结合牢固、耐高温、耐磨损、耐腐蚀、抗高温烧蚀等优点而被广泛应用.

2.4 防腐有机涂层

简单的化学转化、微弧氧化和电镀等对镁合金基底的腐蚀有缓蚀作用,转化膜等还需进行防腐有机涂层才能得到更有较好的防腐性能.化学转化等工艺能较好的粘接镁合金基底与有机涂层,防止脱落.环氧树脂的高粘性使其具有较强的附着力、较好的安全性、可靠性、综合性能,被广泛应用于防腐涂层中.

在AZ31B镁合金表面制备了含本征态聚苯胺0%,1%,2%,4%,6%的聚苯胺/环氧防腐涂层.Tafel极化曲线和EIS测出涂层中聚苯胺的质量分数为2%时,腐蚀电位正移82 mV,腐蚀电流密度降低了89.2 % ,涂层具有最佳的防腐性.

将AZ91D镁合金预处理后在室温下在其表面刷涂一层ER(环氧树脂)/PU(聚氨酯),室温固化一周.通过在3.5%NaCl溶液中浸泡质量的变化图得出,ER/PU膜层比普通的PU膜层更耐盐水的侵蚀.研究分析得出,EP能压缩PU涂层孔隙,使孔隙变小或减小,致使涂层更为致密,有效的阻挡了水和腐蚀性离子的渗透,使耐腐蚀性能提高.

利用化学浸泡法在AZ91D镁合金表面制备了铈盐转化膜,在此基础上分别涂覆了环氧树脂涂层和氟碳树脂涂层,并测试了两种复合涂层的力学性能.结果表明两种涂层均能提高腐蚀性能,氟碳涂层的附着力优于环氧涂层,但耐冲击性能和盐雾中的耐腐蚀性能不如环氧涂层,相比之下铈盐转化膜对环氧树脂的适应性要优于氟碳树脂.

有机涂层也有很多种,但大抵是相同的,均采用互穿网络结构的抗蚀材料与增韧耐热树脂进行共聚反应,形成高效聚合的耐腐蚀性好的功能涂层.但是单纯的有机涂层与基底的结合力差易于脱落,涂覆有机涂层前必须进行表面防腐处理.

3 镁合金防腐膜发展趋势及其存在问题

随着镁合金工业的发展,及人们对环境保护的意识增强,镁合金防腐膜及其种类也飞速发展.由铬酸盐转化膜和高锰酸盐(锰酸盐)转化膜等对环境有害的、有毒性的转化膜到无铬植酸转化膜等对环境相对友好的转化膜.镁合金化学防腐膜由简单的防腐膜到能够自修复的防腐膜.从单工艺的膜层向多层表面复合技术即进行多种工艺联用发展.镁合金防腐膜种类虽多,但依然存在以下问题:(1)到目前为止寻找一种能够独立的、全面的、有效的防腐工艺仍是镁合金防腐研究中的主要问题之一(.2)各种防腐技术都存在一定的缺陷,清洁廉价的、功能性良好的、结合力良好的、硬度适合的防腐膜还有待开发。

16.41万

16.41万

16.52万

16.52万

7065

7065

1.37万

1.37万

7319

7319

7100

7100

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7595

7595

9991

9991

1.17万

1.17万

2195

2195

9366

9366

7106

7106

7099

7099

2800

2800

2065

2065