文 :王海波 济南海德热工有限公司

【摘要】 阐述了汽车结构件压铸工艺选择定量保温炉的必要性;通过对一体气压定量炉、分体气压定量炉、分体真空定量炉三种不同结构定量保温炉的适用性分析,选择理想中的定量保温炉不仅定量精度高,还能提供高品质的铝液,同时保证运行费用要低。

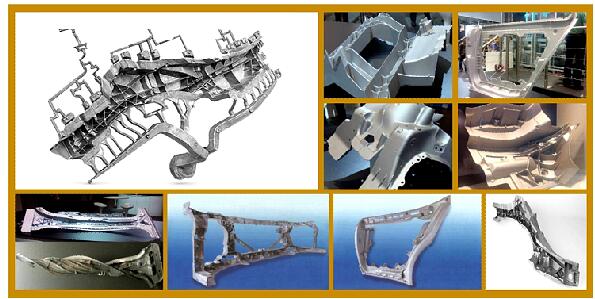

基于汽车轻量化的要求,越来越多的钢铁结构件由铝合金压铸件来代替。这些铝合金汽车结构件(见图1)必须具有足够的力学性能和工艺性能要求:高强度、 良好的延伸率;可以进行热处理、可以进行焊接。压铸生产此性能要求的铝合金汽车结构件,对压铸机、压铸工艺、模具、铝液品质等提出了更高的要求。定量保温炉作为能够精确定量供铝、确保铝液品质的保温设备,为越来越多的厂家所选用,用来更好地满足汽车结构件压铸工艺生产的需求。

一、 汽车结构件压铸工艺选择定量保温炉的必要性

1、 汽车结构件压铸工艺对熔体的要求。

国际铸造大师John Campbell提出了铸造的十条原则(The 10 Rules of Castings),其中第一原则就是“好的熔体质量” (Start with a good quality melt)。由此可见熔体质量对铸件的重要性。汽车结构件性能要求高,对压铸用铝液品质要求更高。

1.1定量保温炉保证铝液温度稳定性。

正确的铝液浇注温度(是指铝液从保温炉出铝口经过转移注入料筒时的温度)是为了保证熔体有合适的流动性,完美充型,结构件压铸生产要求铝液的浇注温度精度在±5℃。铝液温度过高会导致铸件产生针孔、缩孔、起皮、气泡、热裂,强度降低、延伸率小等缺陷; 铝液温度过低会导致铝液流动性下降,铸件产生冷隔、缩松、浇不足等缺陷。

定量保温炉铝液浇注温度的稳定性可以保证在±2℃,可以满足压铸结构件对铝液温度±5℃的稳定性要求。

1.2化学成份严格控制确保合格

部分结构件压铸用AL-Si合金熔液要进行Sr变质处理,以便AL-Si合金凝固时形成极细的AL-Si相,提高力学性能,尤其是延伸率。

但研究发现Sr有如下特性:

随着Sr加入量的增加,铸件抗拉强度、延伸率会呈现先增后降的趋势。

Sr的加入会加剧铝液吸氢。加Sr以后, 在长时间保温的条件下, 熔体中的含氢量会提高,使铸件气孔缺陷加剧。

容易烧损。Sr 属于表面活性元素,极易烧损。温度越高,Sr烧损越严重。

Sr在铝液中的含量很小,为10-4级,因此要考虑Sr的正反两方面作用,对加入量,严格控制在合理范围内,使铸件呈现最佳的综合力学性能。

汽车结构件压铸,必须保证铝液中Sr含量稳定。在敞口与大气相通的普通保温炉内,铝液中Sr与空气中的水会发生反应生成Sr(OH)2并放出氢及热量,与空气中的氧会发生反应生成SrO。故在敞口普通保温炉内,铝液中Sr烧损严重,且Sr烧损是不可避免的,难以确保稳定、长时间发挥Sr的变质效果,同时会因Sr的过量加入加剧铝液吸氢;而在保温室密闭的定量保温炉内,铝液与经过干燥的空气接触,空气中含有水分极少(通入保温炉内经干燥的压缩空气露点控制在-40℃以下,水分子数小于0.0127%),故铝液中Sr烧损极低,一开始加入合适的量,就可保证稳定、长时间发挥Sr的变质效果。并且因炉内充满干燥空气,因Sr加入后的铝液吸氢现象大大减轻。因此,选择气压式密闭定量炉对铝液合金成分,尤其是Sr的含量稳定至关重要。

1.3铝液洁净

要压铸高性能的铝结构件,铝液必须纯净,熔液中含氢量要低、夹杂物要少。否则铝熔体中的气体和夹杂,在铸造时会产生针孔、气孔、疏松、夹渣等缺陷,降低材料的延伸率、强度、抗疲劳强度等机械性能,同时影响铸件的表面粗糙度;铸件中气体含量高,铸件不能通过热处理来强化,也不能实现焊接。#p#分页标题#e#

保温室密封的定量保温炉在密封环境下实现加热保温、加压出铝。由于是封闭的炉膛,同时加压气体是干燥的空气,极大降低铝液的氧化和吸氢,保证铝液不被“污染”,持续供给高品质铝液。

研究和实践都证明铝合金液中的含氢量是导致铸件气孔形成的主要原因,而铝液保温过程中吸氢的主要原因来自空气中的水分。铝液在保温室密闭的定量保温炉内,隔绝外界空气与经过干燥的空气接触,空气中含有水分极少,故铝液吸氢极低。

铝合金中的夹杂物与气体存在很强的交互作用,铝液中的含氢量受夹杂影响很大。在含氢量相同的情况下,夹杂物含量越高气孔率越高。相反,当铝液中含杂量很低时,含氢量也很低。铝液在保温室密闭的定量保温炉内,隔绝外界空气与经过干燥的空气接触,同时表面的氧化膜不被破坏,极大减轻了铝液进一步氧化,铝液中氧化夹杂物极少,进一步抑制了铝液吸氢。

常用的汤勺供铝从保温炉出汤口液面上取铝,铝液中掺杂氧化渣;定量炉从液面以下取铝,铝液中氧化夹杂物少。同时液面下取铝不破坏表面氧化膜、降低铝液烧损、吸气。

由于汽车铝合金结构件的力学性能要求越来越高,铝液必须洁净,铝液中的气体含量和夹杂越来越少才能满足铸件要求。如果洁净的铝液加入定量炉中不加以保护,与外界湿度大的空气接触,会随着时间的延长而氧化吸氢,铝液检测密度指数大为降低,甚至因铸件质量问题而停产。因此,不论采用哪种保温炉,对铝液实施保护非常必要。密闭性气压式定量保温炉可以满足此项要求。

2 汽车结构件压铸工艺对定量精度的要求

给汤精度或定量精度直接反应在压铸件的料饼厚度上,因此,料饼厚度对压铸工艺至关重要,料饼厚度一定程度决定压铸工艺的满足程度、决定了铸件的性能。

料饼过薄,料饼中无高温流动性好充填型腔的铝水,无法向型腔传递压力,影响压射速度和增压时间的控制精度。产品容易形成欠铸、气孔、发黑、疏松、缩孔、产品机械性能下降等缺陷;料饼过厚,浪费铝水,导致材料损耗、能耗增大,回炉料增多;同时料饼易爆裂炸开,铝液飞溅;在自动化生产单元时也会影响机器人取件时报警,无法正常连续工作。

结构件压铸料饼通用要求一般在±5mm,而对于高精度高要求的铝合金结构件等产品,料饼厚度甚至要控制在±3mm。

比如800T压铸机料饼的直径一般为70/80/90,以80mm冲头直径,生产5kg的铸件为例:

±5mm的料饼厚度误差,要求给汤精度是±1.31%;

±3mm的料饼厚度误差,要求给汤精度是是±0.78%;

最早选择定量炉首先因为传统的汤勺给料精度、给汤稳定性差,满足不了高性能结构件压铸对料饼误差的要求。

结构件对料饼厚度误差的要求,传统给汤机受给汤方式、汤勺运行结构的制约,是无法满足的;尽管新型的给汤机给汤精度可以达到±1.2%,只是初始可以满足,但运行时间一久,汤勺仍会发生“磕头”、“抖动”等缺陷,给汤精度大幅降低。

定量保温炉的定量精度可以稳定在±1.2%以上,加之“料饼修正”功能,定量精度可以达到±0.5%,可以满足铝合金结构件压铸生产对料饼厚度的高要求。

3 汽车结构件压铸工艺对经济性的要求

定量保温炉定量供铝具有传统给汤方式所无法比拟的经济性,不仅可以满足高性能结构件压铸对铝液定量精度、铝液品质的要求,还可以保证低成本生产的经济性要求。

3.1 定量炉清理维护周期长,增加了有效压铸时间。

定量炉一般要求每天简单清理,一周整体清理一次;给汤机汤勺需每小时清理保养表面1次,每天整体清理一次。定量炉与给汤机给汤方式的有效工作时间分别达98%、92%。按一年工作日300天,每天工作22h计算,仅此一项定量炉节约停工时间396h,增加效益惊人(时间效益有较大差别)。

3.2定量炉用电量仅为普通保温炉用电量的30%。

普通保温炉分取料室、保温室、加料室,炉体不密封,热量散失大。一体式密封气压定量炉与炉体不密封的普通保温炉相比,节能效果显著,用电量仅为后者的30%。以1200kg容量保温炉为例,定量保温炉每小时用电量为8kwh,而普通保温炉每小时用电量为23kwh以上,每天按工作22h,一年工作300天计算,单台定量保温炉年节约用电可达99000kwh。#p#分页标题#e#

3.3 定量炉金属烧损极低。

定量炉添加铝液时是从铝液底部注入,不会破坏铝液表面氧化膜,极大保护铝液免受进一步氧化;一体式密封气压保温炉由于是在密封炉膛内加热保温、干燥的空气加压出铝,更由于出液口位置处于保温室内,保温室铝液温度不会高于出铝口温度,大大降低了保温室内温度,降低了铝液高温氧化、各种金属元素的烧损。这一点对于加入Sr变质处理的铝液尤显重要。

通常的保温炉不是密闭的,保温室和出铝口、加铝口内铝液都暴露在空气中;每次添加铝液、取铝都是从铝液上部,会破坏铝液表面氧化膜,铝液会持续氧化;取铝口与保温室分居两处无加热元件,而为了保证取铝口铝液的温度,势必提高保温室的温度,保温室内铝液甚至高出取铝口铝液近200℃,极大地加剧了高温氧化。

一体式密封气压定量保温炉与普通保温炉的金属氧化烧损,前者低于0.05 %,而后者是前者的10倍以上,高达0.6%。有数据显示,一台1200kg定量炉与1台普通的保温炉相比较,年金属损耗费用节约3.7万元。

3.4定量炉可以提高产量

定量炉定量时间短,一般为4-6s。其给汤速度远高于连杆式给汤机和龙门式给汤机。

定量炉维护清理周期比给汤机长,有效压铸时间增加。

定量炉在定量出铝时可以同时加铝,而给汤机勺铝时不能加铝。

定量炉定量出铝参数恒定,更好的与压铸机同步,不良品低。给汤机给汤参数难以恒定,较少与压铸机同步。

3.5定量保温炉可以定量浇注大重量结构件。

给汤机的给汤重量受限制,即使龙门式给汤机的汤勺容量一般最大为50kg。而定量炉一般不受出汤量限制,理论上每次定量出铝可达到几百公斤。

由于定量炉的众多优点,选用定量炉满足了结构件压铸生产对品质、产量、成本的综合要求。因此也不难理解为什么主机厂把定量炉作为压铸结构件生产的标准配置了。

二、汽车结构件压铸工艺对不同定量保温炉的选择性

汽车结构件压铸生产,定量保温炉将成为了标配。为了满足市场需求,竞相开发、推广各种形式的定量炉,各自厂家高调展示自家定量炉的优点,更有甚者,言及其一,不顾其它。市场对定量炉的概念也多有模糊,对究竟什么是定量炉未做系统分析,笼统地认为:“定量炉=定量装置+保温炉”。在究竟如何选择一款定量炉既能满足结构件件高性能要求,又要低成本经济运行方面多犹豫、被动。

1、定量保温炉的分类

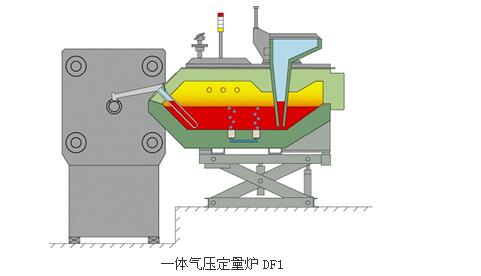

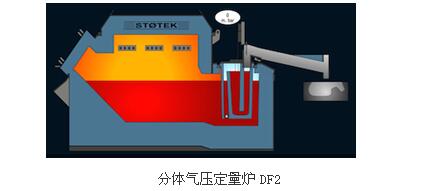

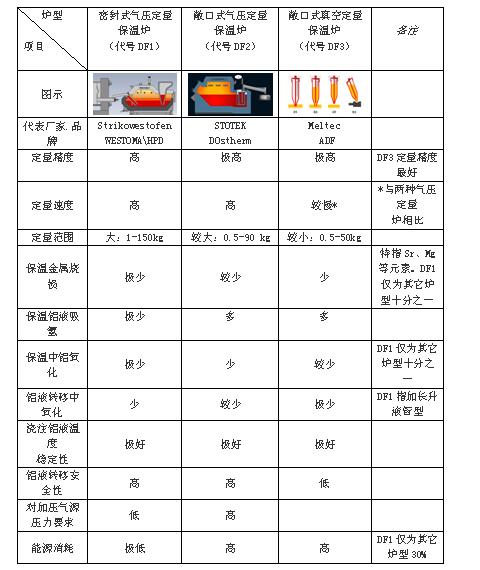

目前市场上主流定量炉按照结构型式、定量原理区分可分为三种(见图2):

一体式密封气压定量保温炉(以下称:一体气压定量炉,代号DF1)。取汤口与保温室在一个腔体,炉体整体密封,通过控制炉膛内的加压压力和加压时间来控制定量出铝量,铝液从升液管被压出,通过外设流槽注入料缸。该种炉型以德国Strikowestofen公司的WESTOMA定量炉为典型代表,国内以深圳海普瑞达科技有限公司HPD系列定量炉为代表。经过几十年的发展改进,该种炉型技术日臻成熟,占到每年市场销售量的80%以上,几乎成为“定量炉”的代名词。

分体式敞口气压定量保温炉(以下称:分体气压定量炉,代号DF2)。炉体不做整体密封设计,一小型密封加压室置于铝液中,先通过真空将铝液吸入加压室内某液面高度,然后再通过控制加压室内的压力和加压时间来控制定量出铝量,铝液通过外设流槽注入料缸。该种炉型以丹麦STOTEK公司的DOstherm定量炉为代表,定量原理与WESTOMA定量炉一样。该炉型存在已久,目前已引入国内。

分体式敞口真空定量保温炉(以下称:分体真空定量炉,代号DF3)。炉体不做整密封设计,一小型密封取液器的取铝口伸入铝液中,先通过真空将铝液吸入取液器内,称重系统控制取铝重量,然后再将取液器转移到料缸位置,将取液器的出液口(取液口)对准料缸,向取液器内施加一定的压力压出铝液到料缸内,工作过程类似医用注射器。#p#分页标题#e#

该种炉型为奥地利meltec industrieofenbau gmbh公司(隶属富来公司)于2010年所发明,产品名称为ADF铝定量炉。该种炉型配套富来压铸机在国内已少量用户使用。

2、定量保温炉的特点

不同点主要表现在取铝方式、定量原理、铝液转移方式、铝液保温型式等方面。由于这些不同,引起几种保温炉在供铝精度、合金成分保持、铝液烧损、铝液吸气、能源消耗成本、安全性、适用定量范围方面的差异。

2.1取铝方式不同

DF1炉取铝从保温室内取铝;DF2、DF3炉从出铝口取铝,出铝口与保温室是隔开的,只是熔池底部小面积相通,出铝口无加热。

这种方式,决定了DF1炉内不存在高温区域、炉内温度是相对均匀的;DF2、DF3炉为保证出铝口部位的温度,势必提高保温室温度,保温室内铝液甚至高出取铝口铝液近200℃。这种保温室温度的提高也就一定程度上增加了能耗、铝液的烧损、吸气。

2.2定量原理不同

DF1、DF2炉型依靠控制气压和时间来定量出铝,前者每次定量出铝的液位是变化的,后者加压室内每次定量出铝前铝液液位是固定的;DF3炉依靠称重系统定量取铝(出铝)。

定量原理的不同决定了三种炉型的定量精度(从低到高) DF1-DF2-DF3。

DF1炉定量过程中通过升液管压出铝液。DF2、DF3炉都需要一个单独的容器(取液器、加压室)来实现定量。升液管、容器的质量好坏直接决定决定了生产的连续性。而每次更换升液管和容器需要的时间(从短到长)DF3-DF1-DF2,DF2炉大大长于DF3、DF1炉。

理论上,DF1炉定量出铝量可以大于100kg;DF2、DF3炉的容器的大小决定了定量出铝量不可能很大,前者一般不大于30kg,后者一般不大于70kg。

2.3铝液转移方式不同

DF1、DF2炉依靠流槽将铝液注入料缸,流槽的长度决定了铝液通过流槽时的温降、氧化;DF3炉通过将取液器转移到料缸位置,将铝液注入料缸,这种密闭转铝方式,使得铝液免于氧化、温降极小。

取液器转铝存在一定的安全隐患,尤其是大容量的取液器一旦在转移过程中破裂,后果堪忧。

加长升液管的DF1炉,流槽极短,出铝口直接靠近料缸,从而使铝液暴露在空气下的时间更短。铝液温度波动小,在定量期间,仅有极少的氧化物形成。

2.4铝液保温型式不同

DF1炉是整体密封型保温炉,DF2、DF3炉是非密封的保温炉。前已述及,由于保温炉型式的不同导致铝液保温过程中合金成分消耗、铝液氧化、吸氢、能源消耗是不同的。在这方面DF1炉大大优于DF2、DF3炉。

3、定量保温炉的共同点

3.1定量精度都可以满足结构件生产工艺要求。

尽管每种定量炉的定量原理不同,每种保温炉的定量精度有差异,但定量精度都可以达到±1.0%,可以满足结构件压铸生产需求。

3.2取铝位置都在铝液表面下部。

定量炉从液面以下取铝,铝液中氧化夹杂物少;同时这种取铝方式不破坏表面氧化膜,减少铝液进一步烧损、吸气。

3.3 铝液温度都稳定、可靠。

每种定量炉铝液浇注温度的稳定性都可以保证在±2℃,可以满足压铸结构件对铝液温度±5℃的稳定性要求。

3.4可以实现边浇注、边添加铝液。

这样就减少了停机,增加了有效工作时间。#p#分页标题#e#

3.5添加的铝液从炉膛底部注入。

不破坏表面氧化膜,减少铝液进一步烧损、吸气。

几种定量炉典型项目比较

三、总结

1. 各种定量炉的定量精度远高于普通给汤机,具有传统给汤方式所不具有的定量稳定性。

2. 敞口式真空定量炉更适合用于小重量铸件生产;敞口式气压定量保温炉适合用于中小重量铸件的生产;密封式气压定量保温炉更适合大中重量铸件的生产。

3. 非一体化的敞口式真空定量炉和敞口式气压定量保温炉因定量装置与炉体是分离的,与保温炉的配置更灵活,可以根据铸件生产的不同需求,配置不同形式、不同规格的保温炉。

4. 定量炉不能简单理解为是在一个普通保温炉的基础上,附加一个定量装置。如果保温炉不能稳定长期保持铝液的高品质,定量出的铝液质量也不会高,也生产不出高性能的铸件。这就如池塘里的水是被污染的脏水,用瓢舀出水也干净不了。高水平定量炉必须保证铝液温度的长期稳定、铝液成分合格、极低的氧化夹杂、极低的含气量。

5. 带加长升液管的密闭式气压式定量炉在保温和添加加铝时,隔绝外界潮湿空气,对铝液中易氧化烧损的Sr、Mg有较好的保护作用,仅有极少的氧化物形成,吸氢也少,可长时间保证炉内铝液品质;定量时,纯净铝液从熔池下部压出,通过加长密封的升液管定量到压机料筒,铝液转移中温降小、氧化吸氢也少。炉中保温和铝液定量转移中铝液都保证了高品质,最终铸件中氧化夹杂物几乎没有,气孔极少。可以满足结构件对性能一致性要求:高强度、 良好的延伸率;可以进行热处理、可以进行焊接。

6. 理想中的定量炉不仅仅是定量精度高,还需要尽可能少的受外界潮湿空气影响,连续稳定提供高品质的铝液,同时运行费用要低。

7. 通过上述比较,可以看出密封式气压定量保温炉更好的兼顾了定量精度、合金成分稳定、铝液洁净、低成本批量生产方面的要求,同时经过几十年的改进提高,也更符合铝合金结构件压铸生产工艺要求和成本要求 。

18.39万

18.39万

18.5万

18.5万

7776

7776

1.47万

1.47万

8703

8703

8027

8027

1.18万

1.18万

1.19万

1.19万

1.11万

1.11万

1.44万

1.44万

1.18万

1.18万

8366

8366

1.09万

1.09万

1.22万

1.22万

3554

3554

1万

1万

8408

8408

8439

8439

4073

4073

3282

3282