工艺篇之二: FGS 镁合金压铸工艺技术

编者的话:

在中国压铸行业中,镁及镁合金,以其独有的特性和作用,已经并继续影响和改变着人们的生活。为使人们对镁和镁合金及压铸有一个较为全面、系统的了解,本刊收集、整理相关资料,从绪论、材料篇、工艺篇、应用篇四个方面简编成《中国镁合金压铸行业分析报告》,以期能为业界各位同仁工作学习带来些许便利。由于自身认识水平、工作能力有限,加之资料收集的局限性、不完整性等客观条件的限制,难免有这样那样的不足,敬请海涵并指证,以利于改进完善。

压铸工艺被证明是大批量生产的可靠的加工方法之一。目前压铸件的加工,总会有浇道部分和溢流部分,尽管这些部分可以再循环利用,但仍是很大的浪费。

在金属压铸时,如果能寻找到一种热流道工艺的解决方法,则可省却浇道及溢流部分的回炉重熔,节省大量的能源消耗。

这项工艺技术,在国际铸造业工业博览会上,由富来公司的SCHORNDORF 作了介绍。FGS技术(Frech Gating System-富来浇注系统)通过一系列的现场演示证明,该系统可以节约约45%—80%的材料参与再循环。

一 、FGS系统组成

FGS压铸工艺(图1)最核心解决的问题,是如何减少原有的浇注系统。金属熔化物是在靠近零件部位引入型腔,在此处将其调温到熔化物水平。为充填铸件保持传统浇口所具有的许多优点。也就是要保持流动状态,像以前那样,做相应的程序模拟充填。

在以往相关杂志发表的文章中,对FGS体系已作了详细介绍。本文只是对该工艺做进一步介绍。

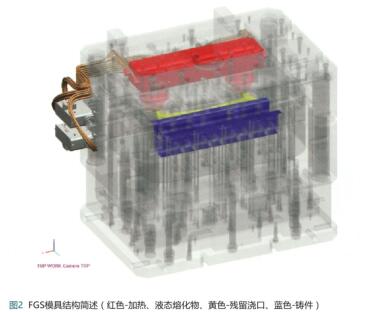

该系统是由在模具内置入加热流道构件组成( 图2)。在该流道内,熔化物始终保持液体状态,它包括完整的加热及传感器技术,通过机器确保温度控制。 该系统无机械密封件,因为压铸工艺实践中这是不可靠的。

这样的构件装入模具,要求相应模具结构。在对模具设计时,要认真考虑热平衡。此外,压铸工艺要与FGS 相匹配,压铸机要以合适的工艺确保在整个压铸循环过程,浇铸体系及FGS系统内始终充满金属熔液。 在Frech—热室压铸机上,金属熔液的通道,从熔炉到模具及FGS系统,在机器及工艺控制中成为一整体。图3表示热平衡之例,表示熔炉及料壶、鹅颈经喷咀体系喷咀端部的控制及额定实际值的显示,而图3b表示FGS—构件在模具内的控制回路。

浇铸过程是通过熔液,将热能补充给模具的过程,因此,将该能量带入系统,无其他热源进入此处,这就是说,在空蚀及熔液导向道内无其他能源。

压铸机的FGS—工艺导向,可以在能量引入模具及浇铸系统的影响下,通过压铸本身优化压铸工艺过程及相当匹配。

二、FGS----技术优点

该体系的使用具有许多优点,实质上尽管在模具内应用一个加热的FGS系统,能量平衡受到积极的影响,因为循环材料的减少起到很好的作用。

由于在系统内留下较少的空气量,铸件的质量明显提高。这在一定程度上还与抽真空有关。

在好的调温熔液交替作用下及相应的降低流动充填速度,铸件内的孔隙度,在较好的充填条件下,得到极大的改善。

浇注过程由于能量适度的降低(压力、速度)及熔液使用量下降,相对于原来铸件加工,工艺效益大大提高。此工艺的一个特点是,相对于普通的压铸工艺,由于复合的浇道所造成的多空缺,因此需循环使用的材料大大降低。

FGS工艺是十分有成效的,因为此时铸件冷凝完全是由循环决定的,而不是一个相应尺寸浇口,除此之外,目前,所要求的压铸过程第一阶段缩短,也就是说,金属熔液从浇注容室至浇口所谓的预充填阶段缩短。#p#分页标题#e#

三、FGS—压铸

在采用FGS技术压铸时,热源是工艺的一个焦点,因此,改造现有模具是无意义的,从一开始对模具就要做相关考虑,以便能利用所有优点(图4)。

在热力特性方面,生产周期较常规压铸快的多。但是集中控制回路及全自动过程导向仍然使所考虑各种清洗问题减少。因此,FGS---压铸机的操作是不困难的。然而,如同各种新工艺,压铸人员要具备一定素质,掌握相关的工艺知识,熟练应用。

四、采用FGS——工艺技术压铸镁合金

该体系的前提是优化控制热平衡。一方面是在模具内,另一方面是在压铸机的整套浇铸体系。

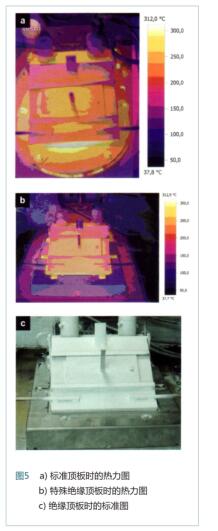

Frech技术学校实验设备,用的是MELTEC工业炉制造公司(Vorchdorf 奥地利)镁压铸机炉,装备有最新的加热及绝缘技术。这种类型的新炉,由于有好的绝缘,明显节约能耗(图5)。在均匀装料情况下,控制设备将炉温保持在± 1%的波动范围。

浇注容器体系(浇注容器及喷咀 )匹配有最新的电阻加热技术。为了防止在局部地方出现过热,加热装置及设备是通过相应的温度模拟优化,其目的是要在熔化物内浇注容器及喷 的通道达到很均匀的温度,同时将引入浇注容器的热尽量能保持少些(图6)。

图7 为电阻加热的浇注容器喷阻体系。电阻加热的优点在于:相对细长的结构形式可以较深的潜入模具内,这样,对于常用的热室型结构,浇口堵塞就会明显减少。

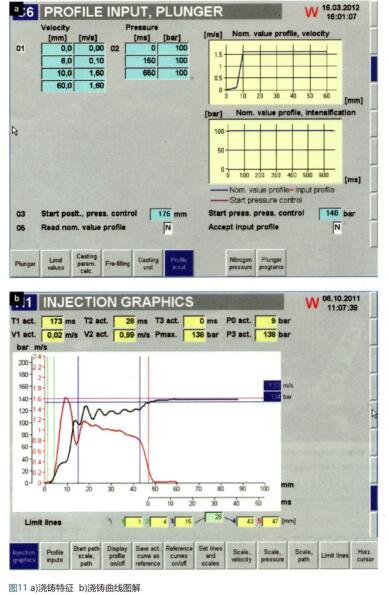

好的温度控制,此时有可能精密的过程导向,如同在锌合金压铸时早已很普遍那样的过程。图8表示,各种浇铸技术可以在工艺技术上重复精确调整。

除此之外,浇铸工艺过程此时也可修改,因为,经过合理调温,可以防止金属熔化物在喷咀体内的热耗较长停留,从而可放慢第1阶段或以Frech专利预充方法工作,达到好的脱气效果,再次提高铸件质量。图9所示铸件,通过较好的排气可以明显降低微孔隙率,对于不用所谓的堵塞那样的工艺也会成功。

从这些用普通浇口塞例子可以认识到,加热技术对于优化浇铸技术有很大的潜力。该工艺技术也是镁合金压铸时,使用FGS技术的前提。

图4所示模具,目的是要加工一个很薄而又长的成型件,进一步避免浇口系统,通过在模具内使用FGS——体系,压射量较零件重量只大1/3。对于一个热室模型的常用浇口工艺,此比例为2:1.这样的零件在200 t的压机上不能压铸。

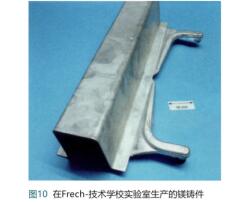

图10及表1,表明FGS工艺能够在镁压铸中应用。再者,在此工艺中,避免浇口材料更加重要,因为回收(废件)十分昂贵。FGS工艺的优点,在镁压铸时,如同在Frech---技工学校实验室试阶那样更加明显。

由图11所示浇铸特征,更明显看出,对于镁热室压铸来说,浇铸速度低,在同一位置,模具充填精确,这就是说,炉内合金液面波动在此不起作用,因此不会导致配料波动。通过FGS体系及压铸机的FGS——浇注程序可确保, 至模具的浇注体系始终完全充满液态金属熔液。

图10的实验件,是由Frech公司运作的镁压铸应用FGS——技术的研究件。

所得结果在以下几个方面很有成效 :

>与所用压铸机相关的铸件尺寸(弹跳面)#p#分页标题#e#

>对调温有相应要求的浇注合金AM60

>流道约289mm,同时有4个直角转向,十分薄的铸件(1.6mm)。

17.56万

17.56万

17.67万

17.67万

7539

7539

1.43万

1.43万

8138

8138

7661

7661

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.13万

1.13万

8128

8128

1.06万

1.06万

1.2万

1.2万

3026

3026

9817

9817

7906

7906

7904

7904

3582

3582

2807

2807