1、压铸概述

压铸使用的金属材料主要为铝合金、镁合金、锌合金和铜合金,由于铝合金压铸件在汽车行业被广泛使用,因此在压铸件中所占比重较高。根据中国铸造协会的统计,铝合金压铸件在压铸件中所占比重在 85%左右。

不同材质压铸件的比较

2、压铸行业市场概况

(1)国际市场概况

近年来,随着全球经济的发展,汽车、3C产品、通讯基础设备、家用电器、

医疗设备等众多领域对精密压铸件的需求稳步增长。

目前,发达国家压铸件市场成熟度较高。随着压铸设备和工艺技术的提高,

越来越多的黑色金属铸件被铝合金和镁合金等有色金属压铸件所替代。全球压铸

件的生产和消费主要集中在美国、中国、意大利、德国、墨西哥、日本等国家。

对于发达国家而言,由于在装备和技术水平上的领先优势,因此其压铸业一般以汽车、通讯、航空等高质量和高附加值的压铸为主。

发达国家的压铸企业数量较少,但是单个企业的规模较大、专业化程度较高,

在资金、技术、客户资源等方面具有较强优势。

根据 2013年 10月 NADCA发布的《State of the Industry Report and Research& Development》的数据显示,2012年,我国是世界第一大压铸件生产国,占全球总产量的 34%。

(2)国内市场概况

随着下游制造业逐步向中国聚集,我国的压铸产业也随着中国整体工业化水平的提高得到了长足的发展,并逐步发展成为世界压铸大国。从压铸件的产量来看,随着我国汽车、通讯基础设备、3C 产品、装备制造业、家电、机电仪表、轻工等产业的持续快速发展,以及国外压铸产业向中国转移,我国压铸行业进入了稳定增长的新常态。

随着越来越多高端制造行业的产能向中国转移,中国压铸行业在增长的过程中也在持续进行结构升级,精密压铸件占比逐渐提升。截至 2013年底,中国压铸产品中用于汽车行业的比例已经超过 70%,达到与发达国家基本持平的水平。

作为压铸行业产品最重要的一类,汽车零部件,特别是汽车铝合金压铸件的需求情况将在很大程度上影响压铸行业整体的发展前景。从整个汽车的构造来看,除汽车发动机、变速箱、传动系统、转向系统、电子控制系统采用大量精密压铸件外,车身框架等大型构件也开始采用铝合金压铸件。

3、汽车压铸件行业市场概况

作为压铸产品最重要的应用领域,汽车发动机、变速箱、传动系统、转向系统、电子控制系统中均采用大量精密压铸件,汽车零部件的需求情况将在很大程度上影响压铸行业整体的发展前景。

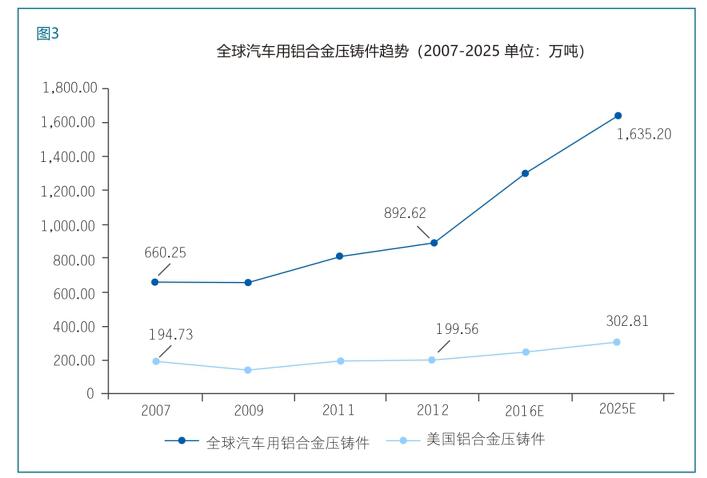

随着人们对汽车节能环保的日趋重视,近三十年来汽车产业呈现以铝代钢、代铁的趋势,目前这一趋势仍在持续。目前全球汽车用铝合金压铸件市场整体呈现快速发展趋势,预计 2025 年全球销量将达到 1,635.20 万吨,较 2012 年增长83.19%。

此外,汽车上除了铝合金压铸件以外,还采用了锌合金、镁合金和铜合金压铸件。根据中国产业信息网的数据,2011年至 2015年我国汽车压铸件用量情况如下:

汽车产业对铝、锌等金属压铸件的需求未来仍将保持增长趋势,这主要受以下几方面因素的影响:

(1)我国汽车产业仍将保持较快的发展速度

改革开放以来,随着我国经济的高速增长,汽车产业也获得了长足发展。1980年我国汽车产量22.23万辆,到2016年增长到2,812.00万辆,增长125.49倍。近几年来,受国际国内经济形势影响,我国汽车产量增速有所下降,但由于基数较高,每年新增汽车产量仍有相当大的规模。近几年我国汽车产量情况如下图:

2016年我国私人汽车拥有量为 1.46亿辆,每百户拥有 36辆汽车,远低于发达国家的水平,因此,未来我国汽车产业仍有较大的发展空间。

(2)汽车轻量化趋势

所谓汽车轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。对于整车轻量化,不同的零部件都可以有不同程度的贡献,车身、内外饰、动力系统的轻量化对于汽车行驶过程中减少能耗具有非常重要的意义。铝合金材料具有轻质、可回收和易成型的特点。理论上铝制汽车可以比钢制汽车减轻重量达30%-40%,其中铝质发动机可减重 30%,铝散热器比铜的轻 20%-40%,全铝车身比钢材减重 40%以上,汽车铝轮毂可减重 30%。因此,铝合金材料是汽车轻量化最理想的材料之一。

自 2011年以来,由于减少温室气体排放和降低化石能源依赖的考虑,汽车燃油消耗的指标要求不断提升,燃油经济性平均标准( Corporate Average FuelEconomy)迫使汽车厂商必须走轻量化路线以降低油耗。轻量化作为汽车节能的关键技术之一,有显著的节能效果。汽油乘用车减重 10%可以减少 3.3%的油耗,减重 15%可以减少 5%的油耗;对于柴油乘用车,则可以分别相应减少 3.9%和5.9%的油耗。

轻量化同样对电动车(包括插电式混合动力车)有良好的节能效果。减重10%和15%分别可以达到6.3%和9.5%的电能消耗。研究人员同样对不同能源类别的卡车做了相关实验,也表现出良好的节能效果。

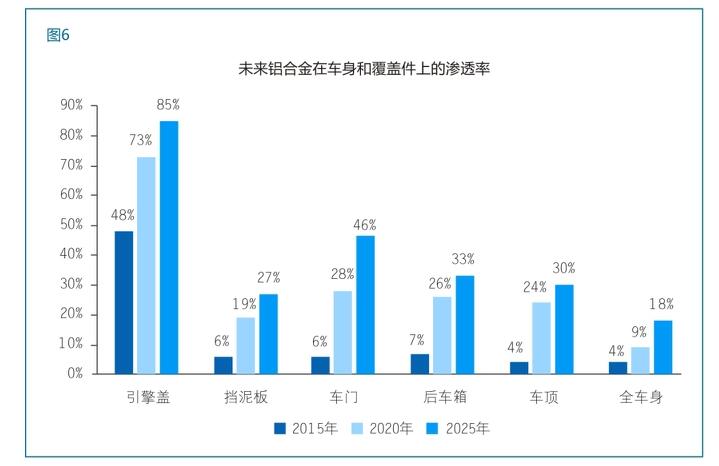

减轻车重可以减小发动机负荷,提高汽车行驶性能,有效降低刹车距离,使得转向和过弯的过程中更加灵活,因而使汽车更稳定,在受冲击时铝合金结构能吸收分散更多的能量,因而更具舒适性和安全性。受此影响,在未来十年内汽车的各个主要部件用铝渗透率都将明显提高。根据 Ducker Worldwide的预测,铝制引擎盖的渗透率会从 2015年的 48%提升到2025年的85%,铝制车门渗透率会从 2015年的6%提升到2025年的46%。具体反映在平均单车用铝量上,1980年北美地区每辆车平均用铝量为 54kg,到2010年增长到154kg,预计到2025年每辆车的平均用铝量将会达到接近 325kg。

(3)新能源汽车的发展将进一步推动对金属压铸件的需求

当前新能源汽车的主要问题之一是续航里程较短,轻量化设计成为新能源汽车降重减耗的主要措施。以特斯拉(TESLA)Model S为例,其总重达2,108kg,仅电池重量就超过 500kg,此外还有驱动电机增加整车重量;而传统汽车的发动机总重量一般为80-160kg。一辆70L 汽油的汽车行驶里程可达700-900Km,而载有 500kg电池的电动车续航里程仅 400Km左右。因此,加大汽车铝合金压铸件比例是新能源汽车轻量化的主要措施。

随着我国汽车节能减排政策的发布与实施,近几年我国新能源汽车呈现快速发展态势。2016年新能源汽车累计生产51.70万辆,较2015年增长49.99%。其中纯电动乘用车产量增长最为显著,较 2015年增长73.10%;纯电动商用车产量较 2015年增长50.20%;插电式混合动力乘用车产量较 2015年增长29.9%。2017年1-6月,新能源汽车累计生产21.20万辆,较上年同期增长19.77%。其中纯电动乘用车产量增长最为显著,较上年同期增长了30.60%。

新能源汽车对于车身重量的要求较传统能源汽车更为严格,因此更多采用较轻的铝合金压铸件,如特斯拉(TESLA)Model S系列车型中95%结构采用铝合金材料。新能源汽车的持续高速增长,将对汽车铝合金压铸产业的发展形成有力的推动。

16.45万

16.45万

16.55万

16.55万

7085

7085

1.37万

1.37万

7347

7347

7118

7118

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7619

7619

1万

1万

1.17万

1.17万

2229

2229

9382

9382

7127

7127

7115

7115

2824

2824

2096

2096