文:重庆大江美利信压铸有限责任公司 桂强

摘 要:汽车行业及通信行业飞速发展,社会各界对汽车的排放和节能提出了更高的要求,因此就要求汽车越来越轻量化,对通信行业的高散热效率和轻量化要求也越来越高,因此更多的镁合金产品应用到汽车行业和通信行业也是理所当然。我国镁这种金属元素占据了世界储存量的 70%,因此丰富的镁资源储备为镁的应用垫定了基础。本论文通过对镁合金材料AZ91D进行了压铸研究,并且对镁合金的压铸工艺及参数,压铸过程中需要的防护措施以及镁合金清理、机加、表处等全流程的过程控制和方案做了阐述。

关键词:镁合金;压铸;机加;表处

1. 绪论

早在海湾战争时期,美军就把镁合金压铸的电脑就带上了战场,由于其良好的防水、轻便、防电磁波干扰的功能被美军赞不绝口。纯美的密度为 1.78-1.83g/cm3,为纯铝的2/3。因此相同体积大小的镁会比铝更轻,镁的散热功能优良,热传系数可以达到51W/Mk。所以由于这些优良特性就决定了镁在3C行业的应用会越来越广。

镁的活性非常强,而且不怕水,整块的镁非常稳定,但是镁碎片却非常容易着火。镁和其他稀缺元素不一样,镁元素到处都有,从海水就可以提炼,但需要大量的电力能源来进行电解提取。

镁合金拥有良好的加工性能,单位重量的镁合金比铝合金的强度更高。当我们需要更高的强度和更轻的重量时,镁合金就是其中的选择之一。

2.镁合金的主要优缺点

2.1主要优点介绍

镁合金压铸的主要优点有:

1)质轻,镁合金密度为1.78-1.83g/cm3,镁合金无火花,非磁性;

2)高比强度、高比弹性模量、高阻尼减震性、高导热性、常用合金中比热最高、高散热效率(散热绝对优势:相同体积,相同温度,镁合金的散热时间还不到铝合金的一半),具有一定的急冷性;

3)镁合金对铸型腐蚀性小,不腐蚀黑色金属,模具具有长的使用寿命;

4)合金流动性好,铸件尺寸稳定性好,不易粘模,模具不易龟裂,出模斜度小;

5)可以在酸性或者碱性环境下进行阳极氧化及表面涂层等表面处理,成膜物质可以增强表面耐蚀能力;

6)外观及触摸质感佳,镁合金可全部回收利用,是有利于环保的一种绿色金属;

7)镁合金可压铸薄壁件,目前,最薄的零件至 0.6mm。

2.2主要缺点介绍

镁合金压铸的主要缺点有:

1)镁合金(AZ91D)的导热系数仅为51W/(M•k),不及铝合金;

2)与氧亲合力强,易引起火焰、闪光、燃烧、爆炸等危险,需要用SF6(浓度为0.2-0.3%)、N2 混合气作保护气;

3)镁凝固时放出热量小,需要高速生产。铸型温度通常保持在250-300℃之间,镁合金结晶温度区间短,凝固时间短,需要较高的充填比压和较快的充填速度,对压铸机要求高;

4)连续生产时镁的烧损率为 5-8%,若批量小断续生产烧损率为20-25%;

5)压铸机设备的要求:

①最大空压压射头速度 6-10m/s;②压射速度从0.5m/s上升到5m/s的过度时间要低于20ms;③最短建压时间小于0.05s;④良好的安全保护性能;

6)铸件易氧化,需要对镁合金铸件表面进行钝化处理.但通过与某些化学物质反应生成致密的保护膜;

7)模具要求恒温,否则薄壁件易产生裂纹,因此,废品率与模具温度有很大关系。

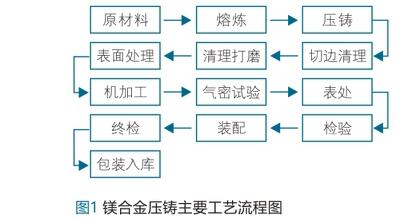

3.镁合金压铸工艺流程

3.1镁合金压铸主要工艺流程图

4.镁合金压铸

4.1 镁合金熔炼工艺

4.1.1 镁合金牌号的选择

镁合金锭选用AZ91D,该牌号的合金具有较高的延伸率和强度,且流动性较好。

4.1.2 镁合金熔化炉

由于镁合金的易燃特性,镁合金熔化炉需同时具备熔化和保温功能,并通以惰性气体以隔绝空气。浇注采用定量浇注,通过熟料管将镁液泵入熔杯,熟料管进行加热保温。镁合金的熔炼一般采用双室炉。

4.1.3 镁合金保温炉

熔炼和保温镁合金的保温炉需要采用保温双室炉,即熔炼炉和保温炉分开(如下图 2.1 所示):

1)熔炼和浇注时需要添加保护气体:氮气和氟化硫;

2)熔炼时采用二号溶剂:氯化镁,粒度(80-150);

3)不使用回料炉;

4)保温炉采用定量炉;

4.2 镁合金压铸工艺

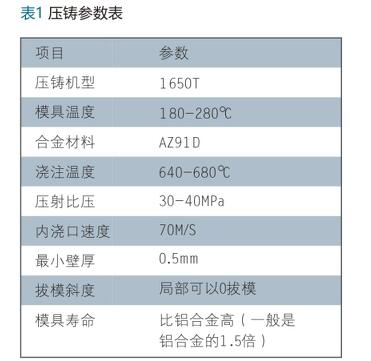

4.2.1 镁合金压铸工艺参数

镁合金压铸工艺与铝合金相比,比铝合金更有优势,镁合金具体参数见如下表格4.2:

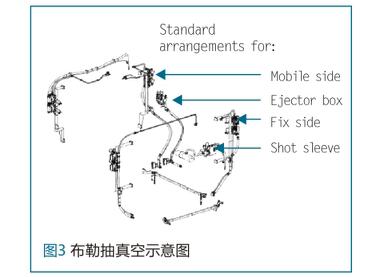

4.2.2 镁合金压铸工艺

采用布勒压铸真空技术,压室、推杆和型腔都可以抽真空,如下图 4.3所示:

4.2.3 压铸车间防火防爆

镁合金易燃易爆的特点,压铸车间需要做防火防爆处理,有以下几点措施:

1)压铸成型后的零件冷却方式可使用水冷或风冷;

2)配备镁合金专用灭火器:干沙、覆盖剂、D 级灭火器;

3)镁合金在升温到350度,向密封熔炼炉内通入氮气和氟化硫混合气体,镁合金的熔炼一般不超过700度;

4)禁止带水进入车间;

5)和镁合金接触的工具等需要预热到150度以上;

6)带有铁锈的工具要将铁屑打磨预热后才能和镁合金液体接触。

4.2.4 压铸清理现场要求

与其他合金材料(如铝合金)相比,压铸出来的镁合金经过清理打磨后外观更加光亮,但镁合金压铸后产品变形较大,在0.7mm,由于比较硬,校正比较困难,如下图4.4 所示(左图为铝合金,右图镁合金):

镁合金在清理过程中有许多的安全因素,主要因素包括:电线路火花、清理时摩擦火花、粉尘遇明火。需要采取以下安全措施:

1)打磨的粉尘必须及时通过抽风系统,将镁屑抽入冷却液中;

2)打磨车间必须是一个敞开式的作业环境;

3)采用 D 级灭火器,灭火器材料通常使用氯化钠基粉末或一种经过钝化处理的石墨基粉末,其原理是通过排除氧气来闷熄火焰;

4)采用覆盖剂或干砂,当小面积着火时可用其覆盖火焰,其原理也是通过排除氧气来闷熄失火。

5)清理线体防火改造;

6)及时清扫镁屑(每 2 小时),固定区域存放,一段时间后由厂家回收;

7)通风致室外,通过雨淋系统吸收。

清理工作台的底部要抽风,需用水帘阻断,如下图 4.5 所示:

5. 镁合金机加

5.1 镁合金机加的特点

用压铸合金产品进行机加,其特点是:镁合金在机加过程中,M3 和 M4 丝锥很容易断刀,此与镁合金材质和硬度有关,但是采用针对镁合金材质的刀具,断刀问题可以得到有效解决,零件如下图 5.1 所示:

5.2 影响机加过程中的安全因素及处置方式

镁合金机加与铝合金的机加有很大区别,影响镁合金机加的主要安全因素有:刀具类别和尺寸、切削液种类、切削参数、环境湿度等。

1)而最大的隐患是切屑,由于镁合金在机加过程中会产生镁屑,切屑越小,与空气中的水分接触的面积就越大,越容易与水分发生化学反应而产生燃烧,甚至爆炸,因此在机加过程中需要特别注意对镁屑的处理。

2)刀具需要用镁合金专用刀具,即增大刀具后角和离隙角,并保持刀具锋利,不可使用磨损的刀具加工。

3)切削液在镁合金加工中起到冷却液的作用,在小批量加工时,不需要使用切削液同样可以获得较高精度的加工面,大批量生产和快速切削时需要用到切削液,镁合金切削液一般采用矿物油作为切削液。

4)切削参数也会影响镁合金的切屑大小,吃刀量越大,镁屑尺寸越大,切削速度越快,温度越低,就越不容易引起燃烧。

5)环境的湿度也是引起燃烧事故的原因之一,湿度越高,越容易引起燃烧。

5.3 机加切屑的处理

镁屑需要进行特殊的存放和处理,不可随意堆放,以免引起镁屑燃烧或爆。

1)干燥的镁屑需放置在清洁和密封的钢制容器中,并存放在不会与水接触的地方,每个两天由专门的镁合金厂家回收。

2)湿屑或残渣应存放在偏僻的开有窗口的钢制瓶中,且通风量足够,以便氢气逸出。

3)可将氯化铁溶液溶解在湿屑或残渣中,产生不燃烧的化学物质,但这个过程中会产生氢气,因此应在室外敞开的容器中进行处理,并严禁在周围防火、吸烟或焊接作业。

5.4安全事故处理方法

镁合金在机加过程中会产生细小的镁屑,难免会产生燃烧安全事故,而一旦发生安全事故,主要从以下两个方面进行处理:

1)采用 D 级灭火器,灭火器材料通常使用氯化钠基粉末或一种经过钝化处理的石墨基粉末,其原理是通过排除氧气来闷熄火焰。

2)覆盖剂或干砂,当小面积着火时可用其覆盖火焰,其原理也是通过排除氧气来闷熄失火。

无论在什么情况下,都不能用水或任何其它标准灭火器去扑灭由镁合金引起的失火。水、其它液体等都会与燃烧着的镁起反应,并且是加强火势而不是抑制火势,造成更严重事故灾害。

6.镁合金表面处理

6.1 微弧氧化处理

微弧氧化是目前镁合金表面处理比较常见的方式,其工艺流程如下:

微弧氧化的设备需要专门的设备,其设备外观可参照下图 7 所示:

6.2 表面钝化处理

铬化处理是表面钝化的方式之一,是使用铬酸或铬酸盐为主体液,使零件表面产生氧化镁和铬化镁等保护层,铬化处理工艺较为成熟,经过钝化处理的金属表面可以提高附着力,钝化处理可以作为喷粉前的前处。其工艺流程如下:

表面钝化处理的设备可以使用微弧氧化相同的设备。

7.总结

本次对镁合金压铸工艺流程的设计和开发,涉及从压铸到清理、机加、表处等全流程,经过查阅相关文献和请教一些资深的专家,把镁合金压铸全流程中需要注意的事项及应对措施分享给大家,以便后续查阅和参考。目前,镁合金在国内的应用面没有铝合金广,主要是一些安全方面技术措施和成本还没有完全突破,本文主要讲述的是一些常见的镁合金压铸参数和防火防爆的措施、方法,希望能够为后续的研究做参考。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8015

8015

7602

7602

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2916

2916

9785

9785

7808

7808

7781

7781

3506

3506

2720

2720