国内低端汽车铸造模具市场相对饱和,中高端市场国产化步伐加快。近年来,我国铸造模具制造企业数量不断增加,产能也随之提高,但行业内多为中小型企业,设备水平及研发投入有限,主要生产技术要求较低的低端铸造模具产品。目前我国低端汽车铸造模具市场供应相对饱和,竞争较为激烈,而中高端铸造模具市场的自给率还较低,只有 60%左右。部分国内领先的铸造模具生产企业,通过引进国外先进的生产设备和技术,加强技术研发和生产工艺创新,实现了大型汽车铸造模具设计与制造的国产化,在中高端汽车铸造模具产品细分市场与国际厂商进行全方位竞争,促进了进口替场的快速发展。

近年来,在国内铸造模具重点骨干企业的综合实力不断提升、汽车厂商成本压力增大以及国家政策导向等多重因素的共同作用下,奇瑞、长城、华晨等自主品牌汽车企业先后将汽车发动机、变速箱开发所需的模具由进口转向国内采购,而上汽大众、上汽通用、南京依维柯等合资汽车企业也开始将高端汽车铸造模具转向国内采购,我国中高端汽车铸造模具国产化步伐正逐渐加快。

铸造模具行业是一个技术、资金相对密集的行业,同时也是人才、劳动力密集的行业。尽管发达国家铸造模具市场需求巨大,但受人力成本居高不下的影响,其铸造模具产业呈现日益萎缩的态势,国外汽车整车厂商及其配套的铝合金部品厂商正转向国内采购。

随着我国铸造模具企业工艺装备水平、设计水平与制造水平的不断提高,国产铸造模具的技术水平和产品质量与西方发达国家的差距逐步缩小,国内铸造模具企业已具备了生产中高端发动机缸体模具、缸盖模具、缸盖罩模具、飞轮壳模具、变速箱壳体模具和车身结构件压铸模具的能力;同时,我国平均劳动力成本低廉,国产铸造模具性价比优势明显。基于上述因素,国外汽车零部件厂商或整车厂商纷纷转向我国采购,并将我国作为重要的铸造模具制造基地,这为国内铸造模具生产企业扩大生产规模、进军国际市场提供了重要机遇。

国内铸造模具生产的专业化和商品化程度正进一步提高,由于我国汽车工业发展历史原因,国内铸造模具企业大多依附汽车厂商发展起来,把为汽车整车厂提供模具配套作为第一要务,导致铸造模具企业普遍专业化分工不强,市场化、社会化采购程度低。

“十一五”以来,我国从政策上鼓励铸造模具行业向专业化、市场化发展,鼓励主辅分离,使模具生产从附属走向独立,越来越多附属模具企业提高其承接外部订单比例或改组成为独立的模具企业。目前,国内每年生产的铸造模具中社会化采购模具比例为45%左右,未来将进一步提高并接近发达国家 70%以上的铸造模具社会化采购水平。

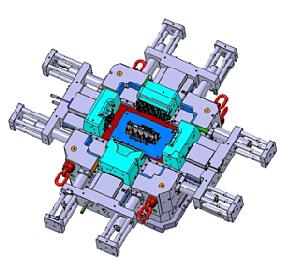

在铝合金零件大型化、复杂化、整体化和薄壁化的趋势下,压铸模具占比将持续提升,压铸工艺具有熔融合金填充速度快、生产效率高、操作简单的特点,易实现机械化和自动化,可用来生产薄壁、复杂铝合金零件;使用压铸工艺生产出的铝合金部品具有强度和硬度高、尺寸精度高、表面光洁度好、后处理工量少等优点。

同步研发能力已成为衡量铸造模具企业市场竞争力的重要指标。近年来汽车领域市场竞争日趋激烈,汽车产品更新换代的速度亦逐步加快,汽车厂家为满足市场需求,需要不断推出新的车型或使用新的部件。汽车模具作为高质量、高效率的产品生产工具,其开发周期占整个产品开发周期的主要部分。为了迅速抢占市场,客户对模具开发周期要求越来越短,对铸造模具企业的同步研发能力要求也越来越高。拥有同步研发能力的铸造模具厂商能够与下游客户实现同步研发,即参与客户产品的初始研发过程,与客户共享研发数据,因而能够准确把握市场需求,在铸造模具行业的市场竞争中占据优势。

新能源汽车的发展将进一步推动对汽车压铸模具的需求。随着我国《汽车节能减排政策》的发布及实施以及居民节能环保意识的增强,近几年我国新能源汽车呈现快速发展态势。根据中国汽车工业协会的统计数据,2016年我国新能源汽车产量达51.7万辆,销量50.7万辆,同比分别增长51.7%和53%。其中纯电动车型产销量分别完成41.7万辆和40.9万辆,同比分别增长63.9%和65.1%;插电式混合动力车型产销量分别完成9.9万辆和9.8万辆,同比分别增长15.7%和17.1%。

当前影响新能源汽车发展的一个主要问题就是续航里程较短,而新能源汽车的电池较重是其续航里程较低的重要原因之一。以特斯拉(TESLA)Model S 为例,其电池重量超过500Kg,而传统汽车的发动机总重量一般为80-160Kg。一辆70L汽油的传统汽车的行驶里程可达700-900Km,而载有500Kg电池的电动汽车续航里程仅400Km左右。因此,轻量化是新能源汽车增加其续航能力的主要措施之一。

基于增加新能源车续航能力的考虑,各大汽车厂商在其新能源车型中更多地采用较轻的铝合金压铸结构件;以特斯拉(TESLA)Model S 系列车型为例,其95%的车身结构件为铝合金材质。新能源汽车产销量的持续高速增长,将带动汽车铝合金压铸结构件的快速增长,进而带来汽车压铸模具模具需求的增长。

轨道交通装备行业的快速发展将为铝合金部品行业和模具行业增添新机遇。近年来我国轨道交通得到了快速发展,高速铁路通车里程和地铁通车里程均位居世界第一。根据交通运输部公布的数据,2016年底我国高铁累计营业里程约 2.2万公里,较 2015年底的 1.9万公里增长约 15%。根据国家“十三五”规划纲要,在高速铁路建设方面,我国将加快完善高速铁路网,至 2020年底我国高速铁路营运里程将达到 3万公里;在城市轨道交通建设方面,2016年-2020年我国将完善优化超大、特大城市轨道交通网络,新增城市轨道交通运营里程约 3,000公里,我国高速铁路和轨道交通建设进入高峰期。在我国轨道交通行业大发展、通车里程快速增长的背景下,我国轨道交通装备行业的市场需求正持续快速增长。

目前,轨道交通车辆中,包括齿轮箱壳体、电机壳在内的很多零部件已逐渐采用铝合金材质。在节能环保、轻量化的大趋势下,轨道交通装备中铝合金零件的渗透率将稳步提高。我国轨道交通装备需求的快速发展及其零部件铝化率的提升,为铝合金压铸行业和模具行业带来重要发展机遇。

16.43万

16.43万

16.54万

16.54万

7074

7074

1.37万

1.37万

7335

7335

7113

7113

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7607

7607

1万

1万

1.17万

1.17万

2215

2215

9373

9373

7121

7121

7108

7108

2815

2815

2086

2086