——专访卡斯马汽车系统(上海)有限公司总经理周琳

2018年,中国汽车产业出现了28年以来的首次下滑,正如国家政策导向,汽车行业进入降速提质时代。中国的消费者已具备更强的经济实力,偏向选择中高端市场的轿车。卡斯马汽车系统(上海)有限公司的优质客户集中在中高端市场,并且一直保持着稳中有升的趋势。

一流企业落户上海

说起卡斯马,终究绕不开它的母公司——全球第三大汽车零部件生产商麦格纳集团。1954年,22岁的麦格纳集团创始人Frank Stronach先生,带着仅有的40美元,踏上了从欧洲开往加拿大的轮船。年轻的他怀揣着创业的梦想,凭借8年丰富的模具设计经验,终于在1957年,和朋友共同开办了一间小型的冲压作坊。他赊账购买了几台机器,将小作坊开在加拿大安大略省的一个车库里。由于没有渠道和资源,在开始的两年里,小作坊生意清淡,举步维艰。

1959年,生意终于有了转机。Frank获得通用汽车的青睐,得到了一个车用遮阳板支架的订单。这份订单虽小,却为他打开了一扇进入了汽车行业的大门。当年的一个小作坊,由此步入正轨,逐渐发展壮大成现在的跨国公司。如今,麦格纳集团已是全球第三大汽车零部件供应商,同时也是全球最多样化的汽车零部件供应商。从座椅、车镜、门锁、摄像头、车门、金属车身、保险杠、动力总成等零部件,一直到整车开发,几乎每一辆汽车上,都搭载着麦格纳集团的产品或服务。

卡斯马作为麦格纳集团旗下的子公司,是世界首屈一指的汽车金属车身供应商,主要生产车身件、结构件及底盘零件。随着世界汽车市场格局的变化,中国成为世界汽车行业巨头争夺的主要市场。2005年,现任麦格纳中国区总裁,效仿当年的集团创始人,带着500万美元,只身一人来到上海,想要在中国开办集团第一家汽车零部件工厂。当时的工厂选址是在上海的几个区之间进行考察和选择的。由于投资金额并不算大,卡斯马并没有引起其他几个区的关注。只有嘉定区安亭镇政府独具慧眼,看到了这500万美元背后的实力,以及未来卡斯马在中国市场的发展前景。

同年,在安亭镇政府的热情接待和周到服务下,卡斯马第一家中国工厂顺利落户安亭。随着业务的飞速发展,卡斯马在随后的三年时间里,分两次又向上海工厂追加1000万美元和2000万美元的投资,并于2010年起,先后在长春、长沙、重庆、沈阳、广州等地投资建厂。目前,卡斯马在中国已拥有9家汽车零部件生产厂。

先进技术的本土化改造

“ 卡斯马注重技术的创新,并时刻保持领先状态,每年投入的研发费用超过销售额的3%以上,参与研发的人员占公司总人数的11%,”卡斯马上海工厂总经理周琳女士向记者介绍道,“除了从企业内部进行技术创新激励外,公司还通过建立适当的机制、营造良好的环境,形成一种文化氛围,来刺激组织进行技术创新。公司鼓励和引导员工开展重大技术装备的自主创新,对于列入公司重大技术研发的专项和已产生重大经济效益的研发项目,可由公司技术创新项目专项资金给予研发资助,以调动研发人员的创新意识,鼓励研发人员的创新行为”。

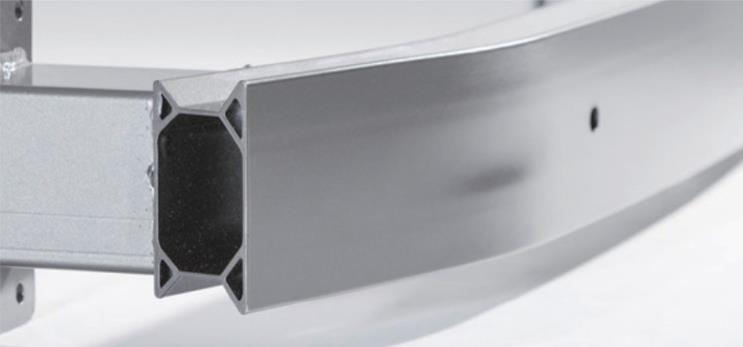

公司始终保持着创新技术的势头,比如针对轻量化汽车用铝镁合金车身和底盘等汽车关键零部件,引进国外先进的真空压铸工艺技术,进行本土化改造,该项目被评为上海市重点技术改造项目;利用结构解析和CAD、CAE等技术,进行结构的优化设计,优化设计后可以减少不必要的材料使用,减轻产品壁厚,减少零部件数量。

在热成型工艺技术方面,公司拥有专业的设计和制造团队,并经常与集团在欧洲和亚洲的兄弟公司,开展技术交流和学习,以应对不同客户和产品的需求。研发形成了局部淬火热成型技术,使得单个零件分成软区和硬区,既有吸能功能,又有足够的强度防撞。同时,将原材料高温加热,在模具中冲压成型后,快速冷却,材料完成淬火处理,既能保证零件一次成型的尺寸精度,又能大大提高零件的强度。采用热成型这一技术后,整个车身最大可减重40%左右。

在焊接技术方面,公司拥有先进的激光填丝熔焊工艺。该工艺使用激光填丝熔焊技术代替传统点焊,可降低装配要求,调节焊缝冶金成分,满足强度要求,提高车身刚度。同时在焊接过程中,通过优化焊接参数的设定,调整定位夹具和机器人轨迹等,解决焊接黏丝,焊缝背部凹陷、气孔、表面孔洞及单边焊等问题。

在铝焊工艺技术方面,2012年公司成功开发铝铸件和铝挤压件弧焊底盘结构件,并一次性通过底盘台架试验和整车路试,成为国内首款全铝焊接底盘前副车架;2017年公司成功开发蔚来全套底盘结构件,其后桥悬臂铸件尺寸为目前同类后桥中最大尺寸,在减少了零件数量的同时,提高了制造精度,总成重量也得到了有效控制,与同类钢制桥相比,减少重量达25%。

在引进和消化吸收先进技术的同时,公司技术中心研发团队的自主研制能力大大提升。近年来,公司先后自主开发了凯迪拉克电池壳体、奔驰E级前轮罩/后纵梁、宝马前轮罩/底盘连接杆、本田整体门板、奥迪液压成型管/后桥等项目。卡斯马最新开发的新能源汽车电池壳体项目,采用高真空压铸工艺,可以生产出内部组织致密的压铸件,满足电池壳体的机械性能及气密要求,并能有效抵抗冲击和保护电池内部电芯,同时密封防泄漏指标达到主机厂各项顶级要求。

科学管理打造一流工厂

卡斯马十分注重对专利技术的开发和申报,运用知识产权管理来保护研发成功的技术成果。卡斯马制定了《专利管理细则》,形成了规范的、科学的专利管理系统。公司项目工程、维修、生产及质量等部门可以在各自工作中,随时发掘可以申报知识产权的技术和产品,及时申报专利、版权等知识产权。

作为公司最重要的技术专利来源部门,项目工程部非常注重专利的开发与申请,抢占行业技术制高点,提升公司的竞争优势。每年公司正式立项的高新技术项目都必须申请专利,每个新工艺都要有专利可以覆盖到,每个工程技术人员都必须要完成规定的年度专利开发指标考核任务。从2014年至今,公司已经取得的授权实用新型专利30项,正在申请的技术专利达20余项;掌握的液压成型技术、高强度钢热成型技术及铝合金大型车身结构件新能源壳体真空压铸技术均处于行业领先水平。

卡斯马的物流运营管理方法科学。生产现场通过看板拉动管理排产,以库存为导向,做到了库存数据和可用时间的可视化,使日生产计划的调整做到了实时化,超库存生产的发生率下降了90%,库存周转天数下降2天,库存资金节省700万元。使用ERP和MES等先进的信息化管理系统来管理供应链物流、线旁物流、库存物流、配送物流等,使平均物流等待时间减少8%,物流平均收发货时间降低35%,全年物流停机时间减少900分钟。2018年平均原材料库存降低两周,库存资金减少400万元,同时全部900种物料的平均线边库存仅3.37小时,接近世界先进水平。在客户交付风险控制上,依据客户交付风险因素识别表编制应急计划,依据客户所在区域制定个性化的后备方案,保证了突发情况下对客户需求的准时交付。此外公司注重环保,95%的物料使用可循环包装,并使用信息管理系统管理包装器具,使包装器具投入量减少20%,年均节省投资300万元。

结合集团全球质量管理体系标准和麦格纳工厂理念,公司根据客户的特殊要求,最终形成了卡斯马上海工厂独有的质量管理体系,质量水平始终处于行业领先水平。2019年初,企业获得了第二届嘉定区质量金奖;2020年5月,荣获2019年度上海市质量金奖。

14.08万

14.08万

14.16万

14.16万

5849

5849

1.24万

1.24万

5861

5861

5968

5968

9796

9796

9675

9675

8816

8816

1.12万

1.12万

9231

9231

6415

6415

8709

8709

9112

9112

347

347

7273

7273

5728

5728

5391

5391

914

914

247

247