涂佳才

重庆隆鑫压铸有限公司

摘 要:研究了不同的时效温度和时效时间对 ADC12 铝合金硬度的影响,并对 ADCl2 合金时效硬化机理进行了理论分析和探讨。结果表明,在最佳工艺条件下,合金的布氏硬度提高 15%以上。

关键词:铝合金 时效 硬度

引言

ADC12 铝合金属 Al-Si-Cu 合金,就普通压铸而言,在压铸过程中,压铸型腔内的气体在很短的充型时间内投有机会逸出,几乎全部被卷入铸件内,其压力有时可达 40~150 MPa

,这些气体在随后的热处理过程中受热膨胀,使铸件产生鼓包和变形,因此,压铸合金一般被认为不能通过热处理强化, 传统时效处理的主要目的是消除铸造应力,减少机加后变形,用传统的时效方法很难满足产品硬度 HB90-110;另一方面,由于压铸模的快速冷却作用,使压铸铝合金中的固溶体中的 Si,Cu 等元素呈过饱和状态,这又为压铸铝合金的热处理奠定了基础。

试验方法:

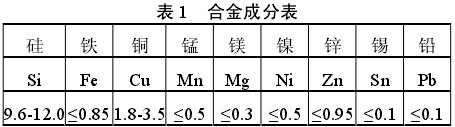

试验采用的是用 ADC12 铝合金压铸出来1P65 缸头,合金成分如表 1 所示。

试验条件:入炉产品 1P65 缸头,试验采用 2种不同的时效制度,分别如下:(1) 高温时效: 230℃分别时效 2h、3h、4h、6h

(2) 低温时效: 175℃分别时效 2h、4h、6h、7h、8h、9h

型材硬度在 HB-3000B 硬度试验机上进行,取样为每一层取 10 件产品。

结论:满足产品硬度 HB90-110 要求的最佳时效工艺是 175 ℃ ×7h。

表2 ADC12铝合金不同时效制度的硬度

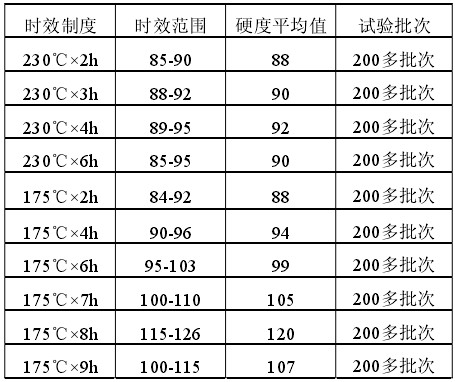

产品的硬度值与时效工艺的关系如图 1 所示:从图 1 可以看出,在 230℃时效温度下,时效时间不同,硬度增加缓慢,且提高幅度不大。175℃时效时,产品的硬度随时问增加而增加,在 6H 后硬度增加迅速,增加幅度大。175 ℃×8h时硬度达到最大,到 9 h 以后开始下降; 说明传统时效处理主要作用是消除铸造应力,减少机加后变形,对提高产品的硬度作用不大,而低温时效对产品的性能具有强化作用。

1 合金时效后的组织扫描观察

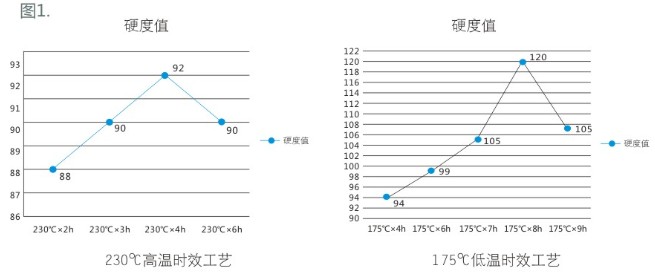

合金在 175℃时效不同时间后的扫描图片,如图 2 所示。

从图 2 可以看出,由于压铸模的快速冷却作用,使 ADCl2 压铸铝合金中 a 固溶体中的 Si、Cu 等元素呈过饱和状态,相当于进行了固溶处理,但是图中仍然可以看到浅色骨骼状的组织,这种组织为 AlFeMnSi 相,这种组织在固溶处理过程中没有溶解。进过不同时间的人工时效后,在铝基体上析出了细小而弥散的 Al2Cu 相和Mg2Si 相,提高了产品的硬度。

2 低温时效强化机理

由上面扫描组织图可知,在 ADC12 合金中主要起作用的是 Cu,低温时效处理时 Cu 元素沉淀的四个阶段:(T:时效温度;t:时效时间)

第一阶段:形成溶质原子偏聚区 GP(I)区.

时效初期,T 低 t 短,Cu 原子在铝基体的一些晶面上聚集,形成 G•P(Ⅰ)区。GP(I)区与基体 α 保持共格关系,即共格应变区。共格应变区可引起点阵严重畸变,阻碍错位运动,因此材料强度、硬度提高。

第二阶段:G•P(Ⅰ)区有序化——形成 G•P(Ⅱ)区

随着温度的提高,时间延长,继续偏聚并有序化,形成 G•P(Ⅱ)区。G•P(Ⅱ)区与基体 α仍保持共格关系,尺寸比 G•P(Ⅰ)区大,畸变更大,错位运动阻碍更大,此相为 θ"中间过渡相。θ"相析出时效强化作用最大,合金达到最大强化阶段,硬度达到强化最大值。

第三阶段:形成 θ/ 过渡相

随着温度的继续提高,时间继续延长,原子活动能力加快,G•P(Ⅱ)区继续偏聚到 Cu 原子:Al 原子=1:2 时,形成 θ/ 过渡相。此时,基体的共格关系被破坏,由完全共格变局部共格,共格畸变减弱,错位阻碍运动减小。表现为材料硬度开始下降。

第四阶段:形成稳定的 θ 相

随着温度的继续提高,时间继续延长,θ/过渡相从 α 固溶体中完全脱溶,形成与基体有明显界面的的独立的稳定相 Al2Cu,即 θ 相。θ 相与基体的共格关系完全破坏,畸变消失,有独立的晶格。#p#分页标题#e#

随着 T 提高,t 延长,θ 相质点长大,形成合金软化,即称为“过时效处理”。

3 结论(实验室试验结果)

(1)压铸模的快速激冷作用,使 ADCl2 压铸铝合金中 a 固溶体中的 Si、Cu 等元素呈过饱和状态,因而可直接对铸件进行低温时效处理,铝合金压铸件得到强化。

(2)低温时效工艺使压铸件硬度提高了 15%,平均硬度达到了 105HB,同时较好地消除了

零件铸造应力。满足产品硬度 HB90-110 要求的最佳时效工艺是 175 ℃ ×7h。

13.87万

13.87万

13.95万

13.95万

5832

5832

1.24万

1.24万

5847

5847

5956

5956

9773

9773

9663

9663

8797

8797

1.1万

1.1万

9214

9214

6402

6402

8689

8689

8685

8685

307

307

7069

7069

5709

5709

5369

5369

893

893

221

221