文:代 兵(重庆理工大学 材料科学与工程学院)

摘要:针对铝合金壳体的结构特点,应用UG软件设计了浇注系统方案一,并应用铸造分析软件Any⁃casting对熔融铝合金液充型和凝固过程进行了模拟,通过模拟结果判断方案一的优缺点,设计了优化的浇注系统方案二和方案三,通过比较得到了优化的浇注系统进料位置和进料方式,对成型零件的质量有很重要影响。

关键词:铝合金壳体;浇注系统;数值模拟;压铸

1引 言

随压铸产业的发展,数值模拟软件在模具辅助设计中扮演着重要的角色,通过数值模拟优化模具结构,缩短了模具开发周期。借助铸造模拟软件Anycasting对铝合金壳体成型过程进行数值模拟,并根据模拟结果优化浇注系统的设计。

2壳体结构特征及材料性能分析

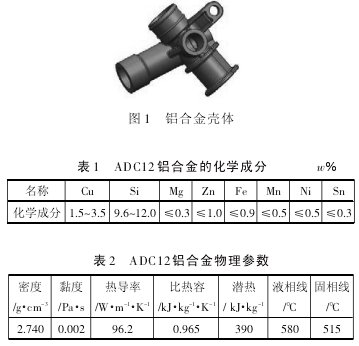

铝合金壳体外形尺寸为165 mm×140 mm×775mm,三维结构见图1。壳体的最大壁厚为8.05 mm,最小壁厚为3.00 mm,平均壁厚为5.30 mm。铸件材料采用ADC12铝合金,材质为Al-Si-Cu

系合金。ADC12铝合金铸件具有高强度、高韧性等特点,被广泛应用于汽车零部件上。ADC12

铝合金的化学成分见表1,在670 ℃左右的一些物理参数见表2。

3浇注系统设计

3.1内浇口设计

内浇口的横截面积对内浇口金属液的速度和充型时间有较大影响。内浇口的设计主要是确定浇口的位置和大小,计算内浇口截面积涉及到多方面的因素,但目前常用的经验公式如下:

Ag=m/ρvgt

式中:Ag——内浇口截面积,mm2;m——通过内浇口的金属液质量,取1.125 g;ρ——金属液的密度,670 ℃时铝合金密度取2.4 g/cm3;vg——内浇口处金属液的流速,取50 m/s;t——型腔的充型时间,取0.07 s。经计算得内浇口截面积为134 mm2,内浇口厚度取2.4 mm,内浇口宽度取55.8 mm。

3.2横浇道设计

为保证内浇口处的金属液充型速度,横浇道的截面积应从直浇道末端起到内浇道处呈逐渐减小的趋势。为了保证金属液在横浇道处保持良好的流动状态,横浇道必须有一定的厚度和长度。常用的经验公式如下:

At=Ag×(3~4)

Ht=Hg×(3~4)

W=Dtanα+At/D

式中:At——横浇道的横截面积,浇注系统方案一取402 mm2,方案二取469 mm2,方案三取402 mm2;Ag——内浇口的横截面积,浇注系统方案一、方案二、方案三各取134 mm2;Ht——横浇道的厚度,浇注系统方案一取8 mm,方案二取6 mm,方案三取8mm;Hg——内浇口的厚度,浇注系统方案一、方案二、方案三各取2 mm;W——横浇道的宽度,浇注系统方案一取20 mm,方案二取18 mm,方案三取20mm;D——横浇道的深度,浇注系统方案一取110

mm,方案二取78 mm,方案三取110 mm;α——脱模斜度,取1°。

3.3直浇道设计

直浇道作用是从浇口处引导金属液向下进入横浇道、内浇道或直浇道的型腔。对于卧式冷室压铸机,直浇道是由压铸机的压室和浇口套组成。压室和浇口套的内径确定了直浇道的直径为ϕ60mm,壁厚度为40 mm。横浇道的入口处应开设在压室上部内径2/3以上的位置,避免金属液提前进入横浇道而凝固。导流块的脱模斜度约为5°。

4模拟前处理

4.1模型的建立及网格划分

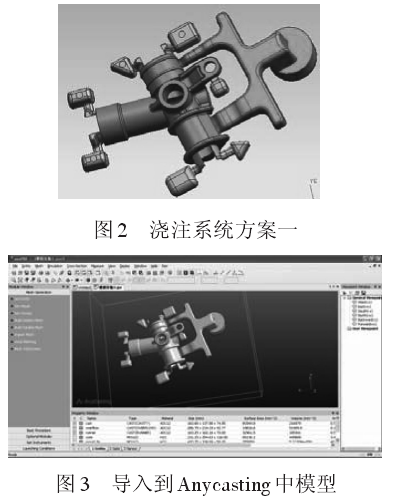

利用三维造型软件UG设计了铝合金壳体的浇注系统方案一,如图2所示。将STL文件模型导入Anycasting中的AnyMesh模块进行网格划分,如图3所示,为尽可能精确地划分网格,选择可变网格进行划分。

4.2边界条件确定

压铸件选用铝合金ADC12材质,所有与金属液接触的模具零件均选用H13钢。模拟设定的边界条件:浇注温度670 ℃,模具预热温度180 ℃,压铸速度2 m/s,界面换热系数:铸件与模具零件为1 200W•(m2•K)-1,模具零件之间为1 500 W•(m2•K)-1,空气与模具20 W•(m2•K)-1。#p#分页标题#e#

5模拟结果分析与浇注系统优化

5.1浇注系统方案一

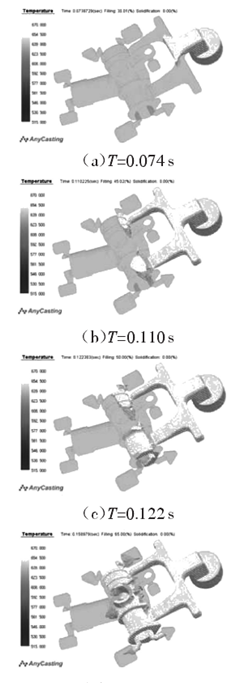

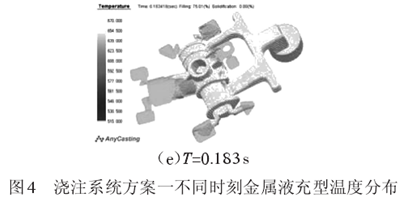

浇注系统方案一在不同时刻金属液充型的温度分布如图4所示,整个型腔的充型时间为0.244 s,如图5所示。在T=0.074 s时金属液由直浇道进入横浇道开始在2个横浇道处分流成两支。金属液在T=0.110 s时由内浇口进入铸件的型腔,进入型腔后是沿着管筒的内壁进行充型。在金属液对型腔进行充型的同时,在下端的支流充型中即T=0.122 s时产生了明显的卷气现象。由T=0.159 s时可观察到,金属液在铸件的中间部位,两股金属液汇合。

由于金属液在此汇合,前段的金属液易形成涡流现象,预测在该汇合处出现气孔或氧化夹杂等缺陷的概率较大。由汇合后的金属液继续向左端管筒充型,从T=0.183 s的图可以看出充型的金属液是非均匀的,由此判断这部分可能会产生卷气、夹杂等缺陷。

(......)

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2949

2949

9794

9794

7835

7835

7815

7815

3530

3530

2743

2743