文:韩学词

摘要:阐述X射线探伤应用在压铸生产过程中,不仅为铸件的检测提供了高效、无损的检测手段,而且为技术人员提供了直观的内部缺陷分析,为模具的改进指出了明确的方向。实践证明,无损探伤在产品质量控制中起着重要的作用。

关键词: 射线;探伤;压铸;缩孔;气孔;工艺;措施;效果

1、引言

我公司生产的汽车零部件,主要是密封件、结构件和安全件,其内部气孔和内部缩孔问题成为产品报废的主要因素。密封件是指在一定压强下通过试密实验不泄露的零件,其内部气孔是其废品率的主要成因。

结构件是指起固定、支撑作用的零件,由于结构的需要,整体壁厚不均匀,产品内部缩孔是其废品率的主要成因。

安全件是指在整车组装后与人身安全有关的零件,其质量等级要求达到ASTM E1025中定义的2-2T级,其内部缺陷要求极其严格。

为了保证和提高产品的品质,满足批量生产的要求,更好的检测零件的内部情况,检测结果就必须做到及时、准确,为此我公司采用射线探伤装置。

2、X 射线探伤原理

(1)X射线的特性

X射线是一种波长很短的电磁波,是一种光子,波长为10-6-10-8 cm,X射线有下列特点:

1、穿透性

X射线能穿透一般可见光所不能透过的物质。其穿透能力的强弱,与X射线的波长以及被穿透物质的密度和厚度有关。X射线波长愈短,穿透力就愈大;密度愈低,厚度愈薄,则X射线愈易穿透。在实际工作中,通过球管的电压伏值 (kV)的大小来确定X射线的穿透性 (即射线的质),而以单位时间内通过X射线的电流 (mA)与时间的乘积代表X射线的量。

2、电离作用

X射线或其它射线 (例如γ射线)通过物质被吸收时,可使组成物质的分子分解成为正负离子,称为电离作用,离子的多少和物质吸收的X射线量成正比。通过空气或其它物质产生电离作用,利用仪表测量电离的程度就可以计算X射线的量。检测设备正是由此来实现对零件探伤检测的。

X射线还有其他作用,如感光、荧光作用等。

(2)影像形成原理

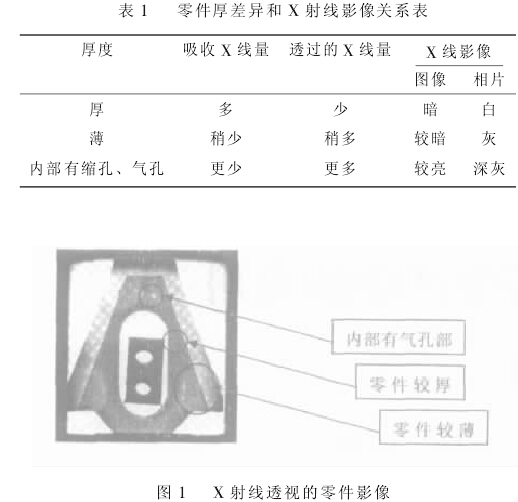

X线影像形成的基本原理,是由于X线的特性和零件的致密度与厚度之差异所致。

由于在压铸过程中,零件的成型会因工艺参数、机床状况变化而有所不同,因此成型后的零件厚度、致密度也有差异,而经X射线照射,其吸收及透过X射线量也不一样。因而,在透视荧光屏上有亮暗之分。表1为零件厚差异和X射线影像的关系。图1为X射线透视的零件影像。

3、探伤装置在生产实践中的应用

3.1探伤装置对压铸成型工艺及模具设计改进所起的作用

(1)安全件———上海德尔福的滑块 (图2)

1)过程描述

首次试压,在力劲160T压铸机上进行压铸,按以下参 数 进 行 试验:压射 压力

100MPa, 高 速2.6m/s, 低 速0.15m/s,,慢压射行程300mm,留模时间3s。

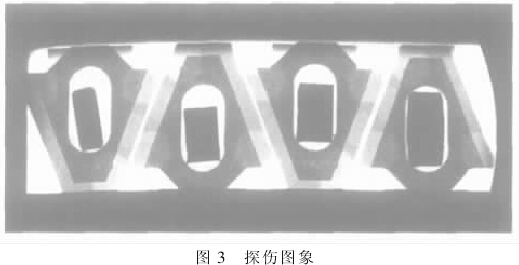

2)缺陷分析

根据探伤图像 (图3)显示,在铸件上可以看到很多零散分布的亮点 (在零件主体内),这就说明,铸件内部多气孔、组织稀疏、成型不好。

3)形成原因

1、压铸过程中,喷涂时卷入气体,形成气孔;

2、模具温度过低,金属液流不顺畅;

3、压射速度不够,填充不充分;

4、排气效果不好。

4)改进措施

1、调整压铸工艺,减少喷涂量,增加吹气时间,增加快压射速度;

2、更改模具,改进横浇道,加宽内浇口,增加其截面积,减少填充阻力;

3、增加排气道 (图4)。

5)结果

按工艺进行压铸,再通过探伤图像 (图5)与之前(图3)对比,效果有了明显改善。通过与ASTM E1025标准对比,符合产品要求。目前,该零件处在批量生产阶段,通过日常品质探伤检测,保证了产品质量要求。#p#分页标题#e#

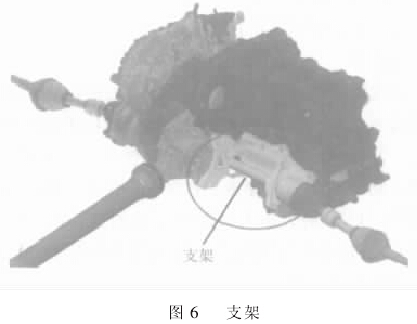

(2)结构件———日产全球采购件 (支架)

1)过程描述

首次试压,在DC800C压铸机上进行压铸按以下参数进行试验 (压射压力80MPa,高速

2.7m/s,低速0.3m/s,慢压射行程400mm)

2)缺陷分析

根据探伤图象显示,在铸件上可以看到很多零散分布的亮点 (在零件主体内,图6圈出部位),由于该件为300x180x200,重2.5kg,图示部位为加工量最大部位,易卷气,易形成缩孔。根据此图分析,该部位多为较大缩孔。

3)形成原因

1、压铸过程中,喷涂时卷入气体,排气不好;

2、模具浇道设计不当,该部位填充不足;

3、压射速度不够,填充不充分。

4)改进措施

1、调整压铸工艺,增加吹气时间,增加快压射速度。

2、更改模具,改进横浇道,加宽、加厚内浇口,增加其截面积,减少填充阻力;增加一股分支浇道直接对这处填充。

5)结果

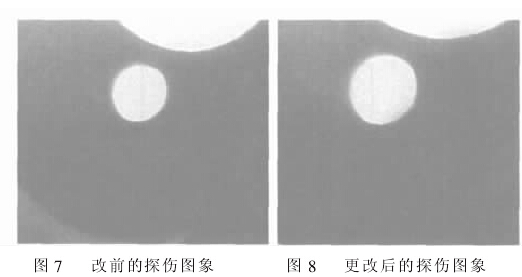

按工艺进行压铸,再通过探伤图像 (图8)与之前(图(7)对比,效果有了明显改善。改后铸件经过加工后,加工面上有一些小的气孔,基本符合产品要求;而改前的铸件,为确认其内部质量与探伤图像所示是否一致,经加工后证实:在加工面上,出现明显缩孔(......)

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2949

2949

9794

9794

7835

7835

7815

7815

3530

3530

2743

2743