文:陈学龙

江苏徐航科技有限公司

摘 要: 论文主要介绍了 MOOGTM伺服阀系统的工作原理及其组成, 结合压铸生产的特点, 重点分析了该液压伺服系统在压铸机压射过程控制上的实际应用。

关键词: MOOGTM伺服阀系统; 压铸; 压射曲线

0 引言

由于压铸生产具有生产效率高、 铸件尺寸精度高等优势, 随着近几年国内汽车行业的快速发展, 使得高压铸造(压铸)获得了广泛的推广应用。 汽车发动机核心零部件如缸体等具有结构复杂、 体积大等特点, 为保证压铸质量, 对压铸机工艺参数(尤其是压射参数)的控制要求越来越高。 压铸机对压铸质量影响最大的就是压射过程, 压射参数的稳定性和重复性是衡量压铸机性能的重要参数之一。

随着液压伺服控制技术的发展, 为了满足现代压铸生产的要求, 压射伺服控制系统在国外压铸机压射过程控制中已经得到了广泛的应用。

伺服控制系统目前主要有 MOOGTM伺服阀系统、PARKERTM伺服阀系统、 ATOSTM伺服阀系统等。 本文主要介绍 MOOGTM伺服阀系统及其在压铸机上的应用。

1 MOOGTM伺服阀介绍

1.1 MOOGTM射流管式伺服阀原理

MOOGTM公司是创建于 1951 年,MOOGTM伺服阀广泛应用于军工、 航天、 钢铁等行业。MOOGTM伺服阀产品根据先导控制方式主要有喷嘴挡板式和射流管式两种, 目前射流管式伺服阀已经在压铸机压射控制上成熟应用。 其中 D661-4580D 系列伺服阀在这方面的应用最为广泛。

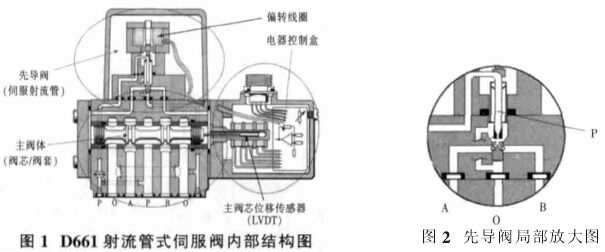

D661-4580D 伺服阀是一种两级阀 , 从图 1 可以看出, 它的组成主要由先导阀、 主阀体和电气控制回路组成。 先导阀(SERVOJET)采用的是射流管的控制方式, 其局部放大图如图 2 所示。 “P”口是控制压力油口,也就是射流管,“A”和“B”口分别是主阀体阀芯的左腔和右腔,也是射流管的接受腔, “O”口是回油口。 射流管的上方是偏转线圈, 当偏转线圈无输入信号时, P 射流管喷射的压力油分配到 A 口和 B 口的压力油相等, 多余的压力油从“O”口回油箱, 此时主阀芯处于中间位置, 中间位置主油 路 一 般 是 P、

A、 B、 O 通过细小节流都相通,也 就 是 中 位 的“H” 型机能。当偏转线圈输入 “+” 信号时, P 射流管发生偏转, 射入 A腔的压力油就会大于 B 腔,导致主阀芯向右移动, 使得 P→B, A→O 连通。 同理, 偏转线圈输入 “-”信号时, 主阀芯左移, 使得 P→A, B→O 连通 。 偏转线圈输入电流的大小, 决定主阀动作的相应快慢和主阀 开 口 的 大小 ,从而决定液压回路输出流量的大小。

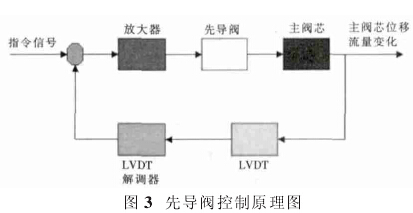

此外, 主阀芯安装了位移传感器 (LVDT), 主阀芯位移的值反馈给控制回路, 它与输入的指令信号进行比较, 比较的差值再控制先导阀的偏转线圈, 最终能够实现输入指令信号的无偏差输出,从而形成了闭环控制。 其控制的原理见图 3。

1.2 MOOGTM射流管式伺服阀特点

D661-4580D 型伺服阀具有如下特点 : ①大流量高接受率伺服射流管; ②高响应先导级; ③高分辨率; ④主阀芯位移电反馈; ⑤集成电子放大器; ⑥最高工作压力: 315Bar; ⑦额定流量: 8~80L/min。

高响应是 MOOGTM伺服阀的最大特点, 它的响应频率为 90°时 38~200Hz, 压铸生产时压射过程从慢速、 快速到增压停止的全过程一般在 10s 之内, 如何实现压射速度的准确控制是考核伺服阀性能最重要的性能指标。

1.3 技术参数

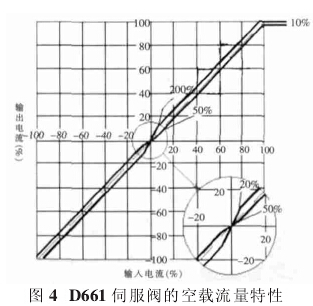

流量增益: D661-4580D 型伺服阀的空载流量特性参见图 4。

2 压铸机 MOOGTM伺服阀系统的组成

2.1 液压执行系统

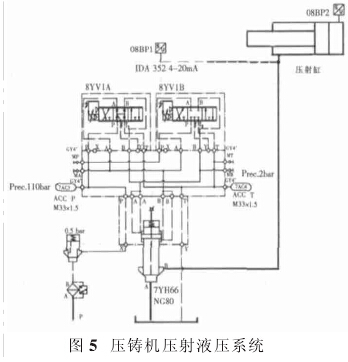

压铸机 MOOGTM伺服阀系统是 MOOGTM公司在压铸机上开发的嵌入式压射控制系统, 其实际应用的液压执行系统如图 5 所示。

该液压执行系统主要由快排阀(7YH66)和先导阀(8YV1A和 8YV1B)组成,通过控制压射缸前腔(有杆腔) 的排油来控制压射活塞杆的速度。 前腔排油速度控制是压射伺服系统速度控制的主要方式, 它不仅可以精确控制压射活塞的速度, 防止失速, 而且能够实现压射的刹车功能, 对压铸件的质量控制更加方便。 压力传感器(08BP1 和 08BP2)是检测快排阀的工作压力,保证快排阀的工作安全。#p#分页标题#e#

快排阀下部的 A 口和 B 口是它的主油路, 通径 Φ80mm, 最大流 量 8000L/min,对于Φ220mm 的压射缸来说, 能够满足的最大压射速度为 8m/s。8YV1A 和 8YV1B 是快排阀的先导控制阀 , 它就是射流管式伺服阀, 它控制着快排阀主阀芯上方的油缸,该油缸活塞的上下运动直接控制快排阀主阀芯的开闭以及开口大小, 从而实现压射油缸前进时有杆腔排油的流量大小, 满足压射速度的控制。 先导伺服阀在液压执行系统中起到的是三位四通换向阀的作用, 中位时是 “H”型机能。 当先导阀偏转线圈有正相输入信号时, 先导阀变为右位机能: P→A, B→T, 控制压力油 P 到达快排阀主阀芯的控制油缸的下腔, 同时上腔排油到回油口T, 实现主阀芯的打开 。 同理有反相输入信号时 , 先导阀变为左位机能, 实现主阀芯的关闭。

快排阀主阀芯的上部安装有位移传感器, 用于阀芯开口大小的检测, 反馈给电气控制系统, 它与指令信号进行比较, 快速调整, 构成了实时反馈的伺服控制系统。液压执行系统中为了保证先导伺服阀的快速响应和吸收冲击, 在控制油路的压力侧和回油侧分别安装了 0.5L 的 ACCP 和 ACCT皮囊式蓄能器。 此外为保证系统可靠运行还安装有 10μm 精密过滤器、 单向阀、 安全阀和自动卸荷阀等其他液压附件。

2.2 电气控制系统

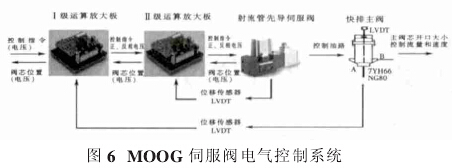

电气控制系统的组成参见图 6 所示。 电气控制系统主要由人机界面(HMI)、伺服控制

器、 Ⅰ级伺服系统和Ⅱ级伺服系统组成。

人机界面(HMI)主要是在上位机上做的人工输入界面, 根据压铸所需的工艺要求可以在该画面上设定整个压射过程的速度值, 一共可以设定 10 段, 也就是压射行程可以分为 10 个区间分别设定速度值和加速度值。 这样的设定能够实现压射慢速的抛物线控制、 压射快速的极快转换和压射终了的刹车功能, 极大地改善了压射性能。

MOOGTM伺服控制器把人机界面的速度和加速度设定值通过串口通讯接受指令并转换为控制指令, 向Ⅰ级伺服系统发出控制电压值。 同时接受Ⅰ级伺服系统反馈的快排阀主阀芯位移信号, 进行比较对偏差进行纠偏处理。 另外 MOOGTM伺服控制器还接受图 6 中压射缸前后腔的压力信号(08BP1 和 08BP2), 压力异常时报警并使快排阀完全打开以保证伺服阀的安全。 Ⅰ级伺服系统接受伺服控制器的电压指令信号, 运算并放大给Ⅱ级伺服系统发出正相或反相信号, 并接受快排阀主阀芯位移反馈信号进行比较对偏差进行纠偏处理。

Ⅱ级伺服系统根据Ⅰ级伺服系统发出的指令, 对射流管先导伺服阀的偏转线圈发出正相或反相偏转信号,并对射流管伺服阀的主阀芯位移反馈信号进行比较, 对偏差进行纠偏处理。 正相或反相信号(电压值)的大小, 影响先导阀控制流量的大小从而控制了快排阀主阀芯开口的变化速度, 能够实现慢速和快速切换的时间小于 15ms。

图 6 也说明了系统采用了两级伺服控制系统, 先导级的伺服阀采用了高响应的 D661 射流管式伺服阀, 而且采用了两个伺服阀, 保证了快排阀主阀芯动作的快速和极短的响应时间。

3 MOOGTM伺服系统对压射速度的控制

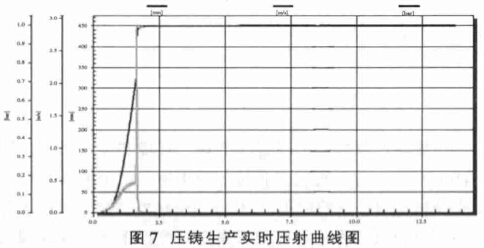

图 7 是压铸机采用该系统实际生产的实时压射曲线图, 绿色曲线表示速度曲线, 红色曲线表示压射活塞的位置曲线, 如果速度是按照加速度执行, 则位置的曲线就可以实现抛物线的规律, 也就是抛物线压射。

(......)

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2949

2949

9794

9794

7835

7835

7815

7815

3530

3530

2743

2743