文:李维明

广东鸿特精密技术股份有限公司

摘要:简要分析了滤波器腔体具有内腔共鸣信号柱多而孤立且内腔深的特点,该滤波器腔体在压铸成形过程中极易产生冷隔、气孔和缩孔,导致加工后,凸柱表面出现很多微孔,影响产品功能。提出了滤波器腔体的模具设计、压铸工艺以及修补处理等新方案,使滤波器腔体的共鸣柱加工后微孔明显减少,提高了产品的合格率,成功解决了多条相互不相连的共鸣信号柱的深腔滤波器铸件的压铸。

关键词:滤波器;共鸣信号柱;气孔;缩孔;冷隔

滤波器腔体是通讯系统机站调频设备的重要零件。随着绿色制造和环保节能的推广,机站终端设计者不断将原来各自独立的部件集成和优化,使滤波器调频腔体的结构更具集成化和功能化。由于其结构复杂,内腔深度大,腔内共鸣信号柱多。在压铸过程中容易产生冷隔、气孔与缩孔等缺陷,导致滤波器在调频中信号紊乱,甚至不能调频,严重影响零件的使用。

1 滤波器铸件的结构特点与模具设计

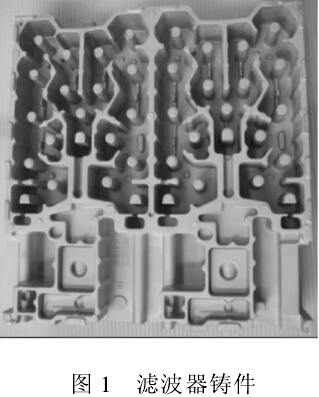

本滤波器是铝合金压铸成形。其产品如图1所示。

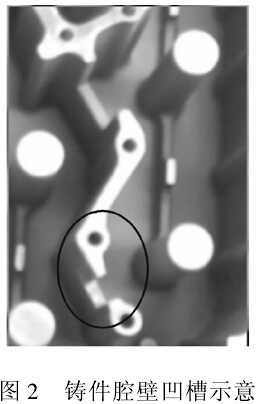

零件外形尺寸为270 mm×250 mm×53 mm,内腔深度达44 mm。腔内密排分布着40条高度不一的共鸣信号柱。柱子直径不足10 mm,而高度最小的为30 mm,柱子之间相互不连通。共鸣信号柱之间的腔壁壁厚不均,腔壁中还设计有凹槽。如图2所示。

为避免铸造成形中共鸣信号柱及功能腔体被高速铝液正面冲击,在模具设计中选取远离共鸣信号柱一端作为浇注口,并在浇口两边与远离浇口端设置溢流槽,溢流槽之间通过排气道连接并延伸到排气块。排气块左右各设置1排,远离浇口的一侧设置2排。零件的模具结构和铸件毛坯示意如图3和图4所示。

2 滤波器铸件前期开发出现的问题

在腔体的研发过程中出现的问题如下所述。

1)腔壁和共鸣信号柱成形不良。压铸后,在腔壁与共鸣信号柱壁上出现较多冷隔,特别是在腔壁凹槽附近,有些甚至为穿透性冷隔。

2)共鸣信号柱加工后气孔外露。对零件试加工后,共鸣信号柱表面有气孔外露,且气孔部位分布很不均匀。经过统计,加工后发生气孔率高达75%,剖开共鸣信号柱后,部分还存在缩孔的现象,特别是远离浇口端的共鸣信号柱,气孔与缩孔现象尤为严重。

3)铸件成形后,共鸣信号柱以及内腔壁部位残留有较多的脱模剂。由于该零件要进行电镀表面处理,过多的脱模剂残留在内腔以及共鸣信号柱壁上,导致电镀后表面呈现绿色斑点,严重影响铸件的外观。

3 滤波器铸件缺陷原因分析与改进措施

经研究与分析,得出产生上述问题的主要原因如下所述。

1)腔体壁厚不均且腔壁有凹槽,在成形过程中铝液受到凹槽的阻挡,受阻向下流动绕过凹槽后向上填充。如此,经过2次转向后,铝液动能损失较大,因而导致冷隔出现。同理,由于共鸣信号柱位置是由腔底部的铝液经过90b的转向填充到达,动能损失也较大,因而也容易出现冷隔。此外,远离浇口的共鸣信号柱由于流程远,受型腔激冷作用强烈,铝液温度降低厉害,动能损失大,液体融合能力差,导致冷隔与缩孔的出现。

2)腔体结构复杂且内腔深度大,多处部位比较狭窄,阻碍了气体向排气槽方向移动。合模后,型腔内部以及压室内的气体难以通过这些狭窄的部位,导致气体不能排除到型腔外,仍残留在型腔里。当铝液填充时,残留在型腔内的气体就会随着铝液流动流向型腔的死角如共鸣信号柱的顶部。加工后,共鸣信号柱的气孔外露。

3)由于采取人工喷涂脱模剂,为保证结构复杂部位在开模时不被扣伤,设定了较长的喷涂时间。因而,脱模剂残留较多。

为解决以上问题,经研究与分析,在压铸工艺以及模具方面进行改进。

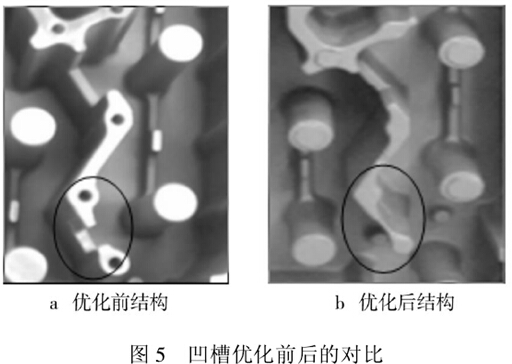

1)优化铸件结构。为解决凹槽部位的冷隔问题,采取优化铸件结构的方式。在铸件成形中,取消凹槽部位压铸成形的方式,凹槽部位形状改为后续的机加工成形。这样,凹槽附近的部位能直接填充成形,避免了垂直单柱形式填充导致的成形和收缩孔等缺陷。铸件凹槽优化前后的对比如图5所示。#p#分页标题#e#

2)挤压销的应用。为解决腔体内共鸣信号柱压铸成形过程产生的缩孔和冷隔问题,在远离浇注口的共鸣信号柱的成形部位设置挤压销。利用挤压销的增压作用,在压射结束但铸件尚未凝固时对共鸣柱加压,对共鸣柱疏松部位补缩,使气孔位置转移,达到减少和细化共鸣信号柱气孔和缩孔的目的。

3)模具制造方面。为缓冲铝液对模具的正面冲击所产生的冲击力,延长模具寿命。采取对模具的浇注系统进行模具局部涂覆处理,从而提高模具寿命。

4)真空压铸技术的应用。为使型腔与压室内的气体有效排出型腔外,较好的途径是应用真空压铸技术。把真空设备通过抽气管与型腔的真空排气阀连接。同时,加大排气道与排气阀,以便于真空抽气的顺利进行。

5)自动喷涂技术的应用。在模具开模后,采用自动喷涂技术,并根据型腔各部位的结构特点,调节喷头的数量与各部位流量的大小。集中多数冷却高温密集部位,调和易冷却的部位。这样,在喷涂过程中就实现了结构复杂部位得到足够的脱模剂,避免烧伤。结构简单部位也不会有过多的脱模剂残留,解决脱模剂残留的问题,也节约了脱模剂的用量。

6)采用高频冷焊焊接技术以及其他后处理的方法。针对机加工后,共鸣信号柱有外露气孔的少量铸件,应用新型的高频冷焊焊接技术对外露气孔修补。同时,对压铸成形后仍有少量脱模剂残留的铸件进行抛光处理,以除去残留的脱模剂。

4 结语

改进模具与采用新的压铸和后处理工艺后,经过小批试产,共鸣信号柱冷隔与缩孔大幅度减少,零件加工后共鸣信号柱的表面气孔外露率也得到了很好的控制,铸件气孔外露率小于1.5%,外露气孔的零件经冷焊焊接修补后完全可接受。此外,粘附在铸件表面的脱模剂也大大减少,经后加工稍微抛光后,电镀外观符合客户要求。目前,该零件的生产工艺已相当成熟,可以批量生产。该零件的成功开发,为我国同行业类似深腔多共鸣信号柱压铸调频腔体的生产提供了参考。

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2949

2949

9794

9794

7835

7835

7814

7814

3530

3530

2743

2743