文:李实 堀信弘 田中博之

摘要:本文介绍了铝镁合金压铸用新模具材料QDX-HARMOTEX®。压铸应用对模具材料的要求极高,既需要材料具有高韧性以避免模具的龟裂纹产生与发展,也需要材料具有极其优良的耐高温性能。QDX-HARMOTEX®是相对于通用的H13类材料具有相对的低硅元素,但是高钼元素含量的材料。 在化学成分的平衡方面以及材料内部碳化物的有效控制方面得到了良好的优化与平衡。使得此材料在显微组织优化方面,韧性方面,淬透性方面,耐高温回火方面, 耐龟裂纹方面等诸多性能均较通常使用的进口AISI PGH13有较大的提高,能够有效的提高与延长模具寿命。

关键词:模具材料;QDX;模具寿命;热疲劳裂纹;压铸。

前言: 冶金材料科学工作者的努力方向之一是不断研发出新的材料以满足工程技术应用的需要。在压铸领域,近20年来已陆续开发出许多新型压铸模具材料,并广泛应用于实际生产。然而在铝、镁合金压铸用模具钢材方面,相当部分还是采用国外进口材料,例如:美国AISI H11(德国DIN 1.2343,日本JIS SKD6) 及AISI H13(德国DIN 1.2344,日本JIS SKD61)等钢种。从应用角度讲,压铸模具钢材应当具有抗微裂纹形成(即热疲劳裂纹或称龟裂纹)能力这需要材料具有极佳的耐高温回火性能[1]。同时,模具钢材也要具有抗裂纹扩展及延伸的能力这需要材料具有极佳的韧性。

为了达到更加良好的耐高温性能与良好的韧性,特殊钢材料制造厂家研发出了较典型的AISI H13材料在成分上调整后的低硅元素-高钼元素的改良型模具钢材料。北美压铸学会(NADCA)[2] 更是把压铸用模具材料细分为A,B,C,D,E五类模具材料。其中,A类是优质H13 即:PGH13。C类材料在改良型钢种中的耐高温性能最佳,E类材料的韧性最高。

QDX-HARMOTEX®是具有良好的耐高温性能与良好的韧性的新模具材料。材料相当北美压铸学会(NADCA)五类材料中的C类材料,具有更佳的耐高温性能。以下就QDX-HARMOTEX®材料的合金元素,纯净度,显微组织,以及相应的应用性能进行介绍。

1 合金元素的优化

众所周知,合金元素是影响钢材性能的基本因素之一。从金属学角度讲,钢材的性能取决于合金元素的性质与含量、冶炼技术及其热处理后的显微组织。良好的出厂宏观与微观组织是材料使用性能的保障。

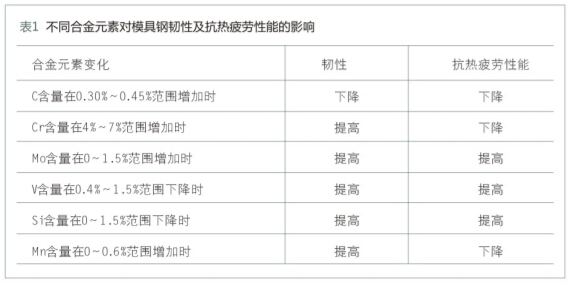

AISI H13改良型钢主要是对钢中的合金元素进行调整。钢中的常见合金元素如:碳、铬、钼、钒、硅和锰等对模具钢的韧性及抗热疲劳性能均有影响(见表1)[3]。

多数改良型钢种采用降低硅含量的措施来提高韧性即把AISI H13中的硅(Si)元素含量从1%左右降低到0.2-0.5%。当Si含量降到0.10%以下时,钢材的加工性能变得很差[4]。 一般Si含量控制在0.20%~0.35%范围内,以满足加工性能的要求。

改良型钢中的钼含量较AISI H13 钢的1.3%(wt)有所提高,一般控制在1.6%~3.0%之间[5]。而碳元素、钒元素的含量则有所下降。

QDX-HARMOTEX®对碳元素-钼元素-硅元素-钒元素进行了调整使得合金元素达到最佳的平衡, 也就是在下文介绍的一次碳化物在高倍率扫描电子显微镜下几乎观察不到。

2 高纯净钢

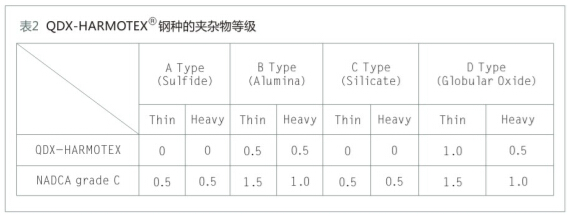

QDX-HARMOTEX®材料的冶炼工艺采用的是电炉熔炼(EAF),然后采用炉外精炼之后采用RH真空脱气熔炼技术。铸成钢锭后,把钢锭再进行ESR电渣重熔精炼。使得材料的非金属夹杂物降低到极低的水准。如表2所示,钢材中的四种非金属夹杂物即:硫化物,氧化铝,硅酸盐,复合氧化物均达到并且优于北美压铸学会(NADCA)规定的夹杂物要求。

QDX-HARMOTEX®采取最优化的锻造方案,确保了产品性能的各向均匀性[6]。在实际应用中,模具材料的各向同性(Isotropy)可使模材在各个方向上的性能均匀一致或接近,使模具型腔的寿命不会因取材的位置和方向而受影响。

3 出厂组织的控制

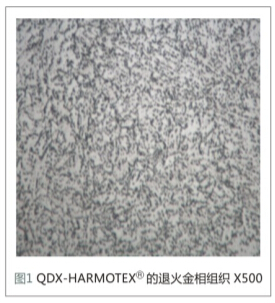

出厂前,材料的退火态显微组织、布氏硬度等是衡量出厂材料的主要指标。QDX-HARMOTEX®材料在适当的热处理后,晶粒度在7级以上。出厂布氏硬度约为160 HB, 加工性能良好。图1所示为典型的QDX-HARMOTEX®退火金相组织。材料晶粒细小,组织是球化退火态。

4. 回火特性:

QDX-HARMOTEX®材料的高温回火性能明显优于H13材料。图2所示是QDX-HARMOTEX®材料与 H13材料的回火曲线的对比,两种材料均采用1030摄氏度保温30分钟后空冷然后测量不同温度下的回火硬度得出回火曲线。可以看出,QDX-HARMOTEX®材料在600摄氏度以上的温度回火时其硬度随着温度的提高下降速度明显较H13 材料要慢。说明材料的耐高温性能较H13材料更加优越。

5. 高温抗软化性能:

图3 是QDX-HARMOTEX®材料在600摄氏度高温长时间保温时硬度的变化与H13的对比。两种材料初始硬度在44-46HRC,在600摄氏度下保温不同时间空冷后,测量硬度。可以看出,QDX-HARMOTEX®在保温30小时后的硬度下降值比 H13要少,说明材料的高温抗软化性能更加优越。铝合金用高压压铸模具在使用中,之所以会产生热疲劳裂纹的原因之一是由于铝合金液体在模具型腔内凝固过程中释放热量使得模具材料表面的硬度下降。高温抗软化性能的提高能够增强材料的耐热疲劳性能。

6. 材料的韧性:

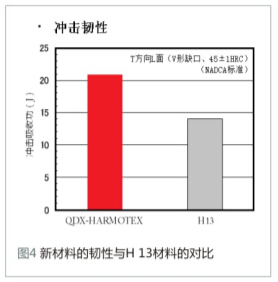

QDX-HARMOTEX®材料的板材按北美压铸学会的技术标准在材料的心部取材制作冲击试验样品。在材料最弱的厚度的横向做冲击试验,材料的硬度是44-46HRC。试验结果如图4所示,QDX-HARMOTEX®较 H13材料韧性有50%以上的提高。韧性的提高不仅可以避免模具在使用中出现整体开裂的风险同时也能够提高材料的耐热疲劳性能。

7. 淬火后的金相组织:

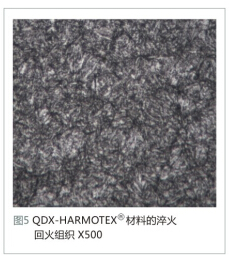

图 5是新材料在淬火回火后的金相组织(板材横截面尺寸:325X725毫米)。组织是回火马氏体,马氏体针细小均匀组织良好。

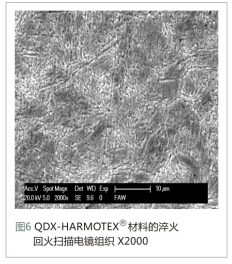

图6是QDX-HARMOTEX®材料淬火-回火组织在扫描电子显微镜(SEM)下放大2000倍的组织。可以看出,材料在高放大倍数下组织中含有极少的一次碳化物。材料的耐龟裂纹性能的提高需要材料具有及其少量的一次碳化物[7]。 而H13材料通常在X2000倍下的组织中具有更多的较大颗粒一次碳化物,如图7所示。正是这些较大颗粒的一次碳化物的分布密度较高而且颗粒较大,降低了H13类材料的韧性。在使用中,龟裂纹的扩展会沿着晶界的碳化物逐步扩展使得材料耐龟裂纹性能下降裂纹扩展加速。

图7 H13材料的淬火-回火扫描电镜组织 X2000;组织中有较大颗粒的一次碳化物而且分布密度较高,降低材料耐龟裂纹性能[7]。

8 连续冷却曲线:

QDX-HARMOTEX®材料的CCT连续冷却曲线如图8 所示。新材料的珠光体区较H13 材料向右侧移动使得新材料的淬透性能够有很大的提高。新材料更加适合于大尺寸的模具使用,因为大尺寸模具材料在热处理淬火时心部的冷却速度会急剧降低。当模具的心部冷却速度缓慢下来后,极有可能最终组织跨过CCT曲线的珠光体区例如H13材料。这时由于珠光体组织的形成,即使模具材料的最终硬度达到设计的要求但是材料的韧性会急剧下降。对于压铸用模具材料,一旦有珠光体形成材料的冲击韧性会下降到10焦耳以下,模具有开裂的风险。NADCA要求材料热处理后的冲击韧性应当高于11焦耳。所以,新材料的CCT曲线珠光体区的右移会有利于大型模具的热处理从而提高材料的整体韧性与耐热疲劳裂纹性能。

9 耐龟裂纹性能的测试:

耐龟裂纹试验是采用直径40毫米直径的圆棒在固定速度下旋转,感应加热到600摄氏度后保温5秒然后水冷50秒,反复循环1000次后观察材料表面裂纹的深度与裂纹的数量。 QDX-HARMOTEX®材料比H13材料的裂纹深度明显小,而且裂纹的数量也少,如图9所示。

图9 QDX-HARMOTEX®材料与H13材料耐龟裂纹性能对比试验结果

结论:

新模具材料QDX-HARMOTEX®是PGH13 改良材料,具有较低的碳元素-低硅元素-高钼元素的特点。新材料在纯净度,显微组织等诸多性能方面达到了NADCA的技术标准对C类材料的要求。而且具有更加优良的耐高温回火性能,抗软化性能,优良的韧性能够克服龟裂纹的延展。材料的淬透性有更好的提高适合大型模具的使用。耐龟裂纹试验证实新材料具有优良的耐龟裂纹性能。在实际压铸使用中能够有效的延长模具寿命。

16.41万

16.41万

16.52万

16.52万

7065

7065

1.37万

1.37万

7319

7319

7100

7100

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7595

7595

9991

9991

1.17万

1.17万

2195

2195

9366

9366

7106

7106

7099

7099

2800

2800

2065

2065