文:张路宁

文:张路宁

摘 要 铝合金熔化炉熔池内衬刚玉瘤的形成与扩展是熔池内衬耐火材料破损的重要原因。铝合金熔化炉熔池内衬耐火浇注料和刚玉瘤的化学分析结果显示,刚玉瘤中 Al

2O

3的质量分数为 94%,远高于原浇注料的61.0% 。分析认为,铝及其合金元素与耐火材料间的化学反应,铝液液面的氧化反应,炉内温度过高是刚玉瘤形成的原因,而且冶炼过程中加入的助熔剂或清渣剂加速了对内衬耐火材料的渗透。据此提出了降低刚玉瘤形成及减轻内衬损毁的对策。

关键词 铝合金,熔化炉,熔池,耐火浇注料,刚玉瘤

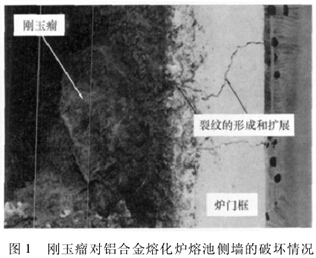

铝熔化炉炉衬膨胀破损机制主要是侵蚀反应,即刚玉化矿物相( 俗称刚玉瘤) 的生成,其主要成分为Al

2O

3、MgAl

2O

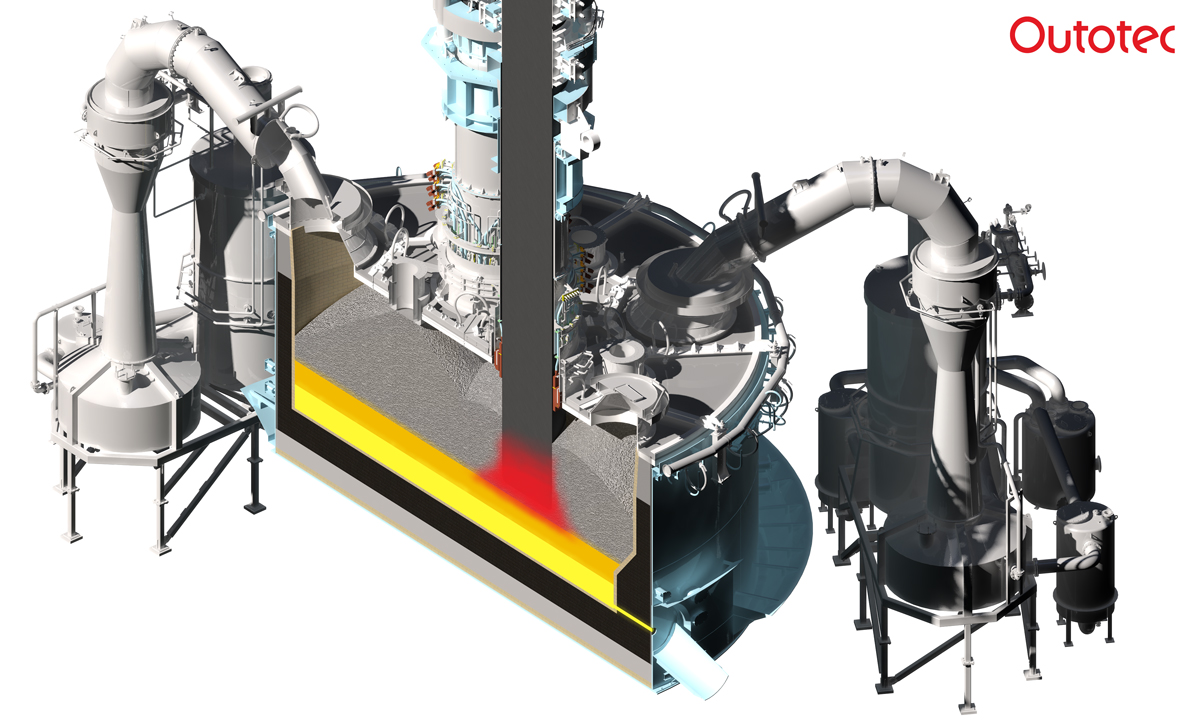

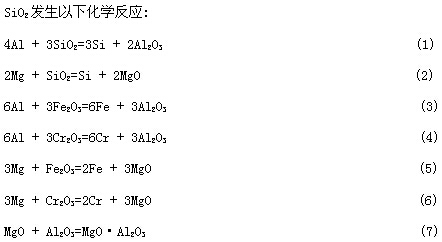

4、Al 及少量 Si 等。这种坚硬的暗灰色的瘤状生成物,不仅引起炉子容积减小,而且还引起耐火材料体积膨胀,并不断向炉衬内部扩展,使炉衬裂纹加剧,造成恶性循环; 图 1 示出了刚玉瘤对铝合金熔化炉熔池侧墙的破坏情况。

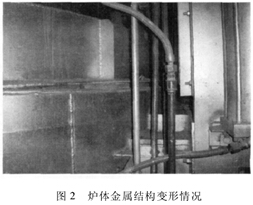

刚玉瘤形成严重时还会使炉体金属结构变形( 如图 2 所示) ,大大降低熔化炉的使用寿命。有关铝合金熔化炉炉衬损毁机制方面的研究报道较少。本工作中,对这一问题进行了研究,并提出了相应的对策。

1 刚玉瘤的化学矿物组成

某铝合金熔化炉在使用 2 年多后,发现在熔池侧墙上出现了较为严重的刚玉瘤,特别是铝液液面、熔池侧墙及炉气三相( 液、固、气) 交界处尤为严重。

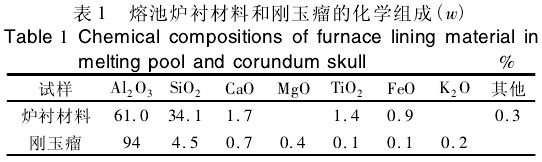

对刚玉瘤取样进行了检测。该部位原炉衬耐火浇注料和刚玉瘤的化学组成见表 1,刚玉瘤试样的 XRD 图谱见图 3。从以上检测结果来看,刚玉瘤中的质量分数为 94%,远远高于炉衬耐火浇注料原有Al

2O

3的含量,说明炉衬耐火材料在使用过程中确实发生了刚玉化过程。

2 刚玉瘤成因分析

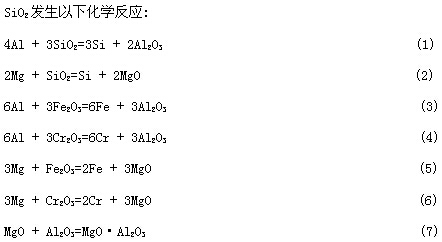

2.1 铝及合金元素与耐火材料间的化学反应

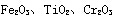

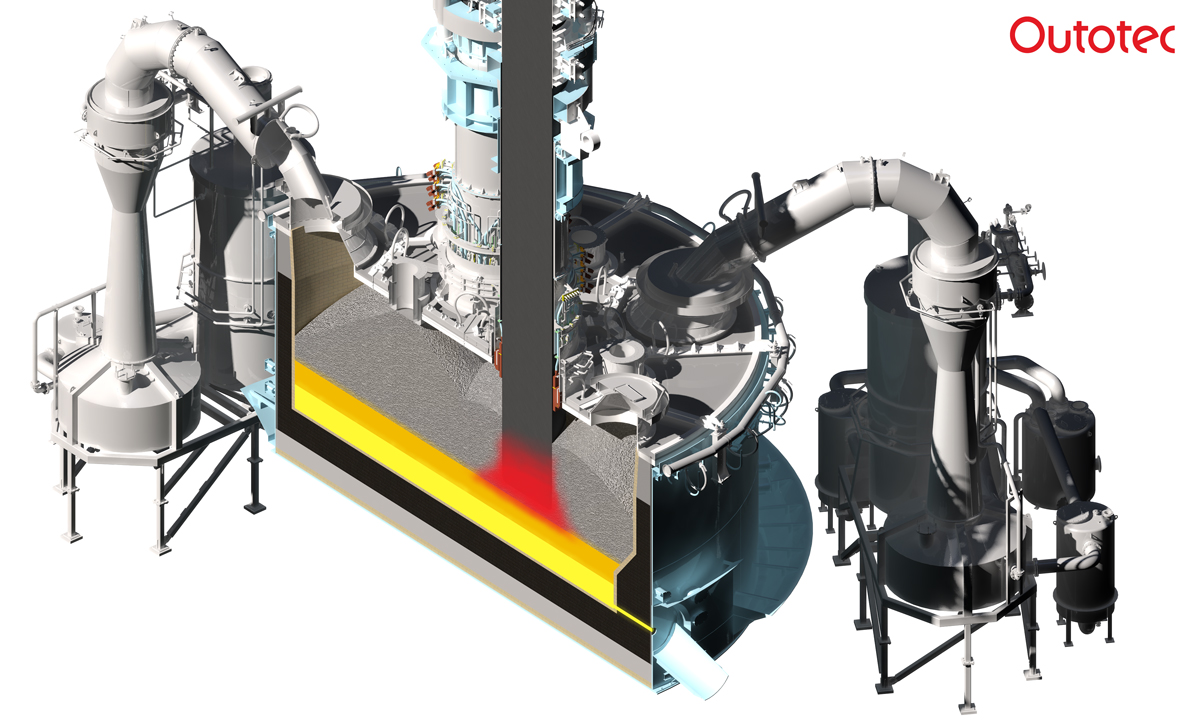

铝合金中的铝及合金元素会与炉衬耐火材料中的

等杂质以及游离

反应形成的刚玉相最初形成于炉衬表面,但随着反应的进行会逐渐向炉衬内部蔓延,并与耐火材料紧密结合。反应( 1) 、( 2) 会导致铝液中增硅,提高铝液的流动性,使铝液更容易渗入炉衬耐火材料中,从而加剧刚玉相的生成反应。反应( 7) 为镁铝尖晶石形成反应,反应过程伴有体积膨胀,会使炉衬表面剥落,进一步加剧侵蚀过程。

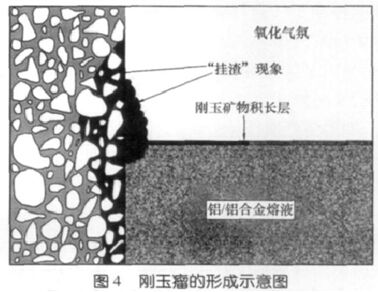

2.2 铝液表面的氧化

在铝液液面、熔池侧墙及炉气三相( 液、固、气) 交界处,铝液因接触空气而首先被氧化,形成膨松物。同时,由于炉衬材料中微小裂纹的存在,液面以下的铝液会在毛细管作用下沿炉墙向膨松物内部渗透,再经氧化形成刚玉相。这个过程持续进行,刚玉相不断成长结瘤,且极易粘附在炉墙上。这种结瘤如果仅仅粘附在炉衬表面,则较容易清除,但如果蔓延到耐火材料内部则很难清除。刚玉瘤的形成示意图如图 4所示。

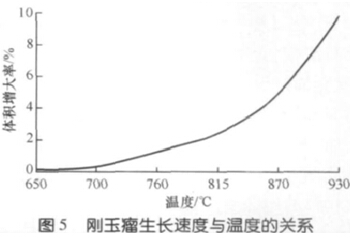

2.3 炉内温度过高

在调查中发现,该熔化炉长时期处于超产状态,司炉工时常将熔池炉气温度设定值调高到 1050 ℃甚至更高。研究表明,刚玉瘤生长速度与温度有很大关系,会随着温度的提高而加速生成,如图 5 所示。

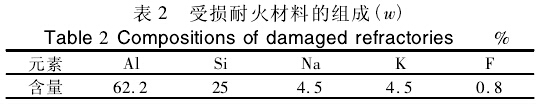

2.4 氟和碱金属的作用

对另一台铝合金熔化炉中受损的内衬耐火材料取样进行了化学分析,结果见表 2。钠、钾和氟元素来源于日常操作中加入的助熔剂或清渣剂,它们与耐火材料发生化学反应,形成六氟酸钠和六氟酸钾或者氟硅酸钠和氟硅酸钾,反应过程是一个体积膨胀过程。同时,氟盐的熔点极低,在炉内正常工作温度下将加速对耐火材料的渗透。

3 对策

3. 1 正确选择炉衬材料

应首先了解铝合金熔化料的种类及成分,并据此选定合适的炉衬材料。不采用那些在使用过程中易产生游离 SiO

2的耐火材料。高纯莫来石基产品MATRIPUMP 71ACX 和 MATRIPUMP 72ACX 及含抗氟盐添加剂的耐火材料,具有更好的抗化学侵蚀和抗热冲击能力。

3.2 保证施工质量

筑炉施工与烘炉的质量确实是影响炉子寿命的重要因素之一,包括砌砖体砖缝的控制、浇注料加水量及搅拌时间的控制、振捣效果的控制、烘炉温度及时间的控制等。这些都应严格按照施工工艺执行。若烘炉后发现熔池内衬耐火材料有大于 2 mm 的裂纹,熔池以上部分耐火材料有超过3 mm 的裂纹,应停炉进行及时修补。

3.3 规范生产操作

生产实践表明,炉子的寿命同使用过程有很大关系:

(1) 超产会大大降低炉子的使用寿命,因为在熔池铝液受热面积一定的情况下,为尽快提高铝液温度必然要提高熔池炉气温度,进而会加重铝液对耐火材料的侵蚀。

(2) 熔化过程中炉墙“挂渣”是不可避免的,但一定要及时清理,否则,一旦形成刚玉化矿物且向炉内扩展,就会加速耐火材料的破损。

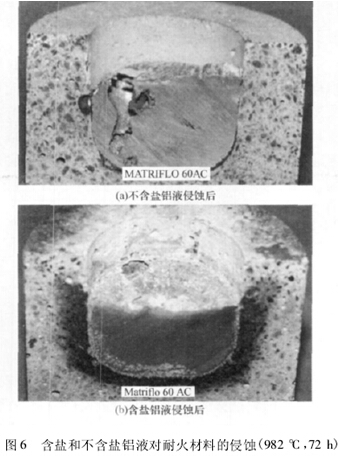

(3) 应合理选择清渣剂,减轻对耐火材料基质的破坏。如,含盐和不含盐的铝液对耐火材料的侵蚀情况对比见图 6。可以看出,在相同条件下,含盐铝液对耐火材料的侵蚀更严重。

3.4 合理设计炉体结构

一个炉衬系统的运行状况不光与工作炉衬的性能有关,也与背衬设计结构和背衬材料性能有关:

(1) 如果背衬材料在高温下强度过低,持续高温高压下极易形成裂纹和收缩,会使工作炉衬材料产生裂纹;

(2) 如果背衬的保温板和轻质浇注料初次加热后的收缩较大,也会使工作炉衬材料产生裂纹及无法形成致密的烧结整体;

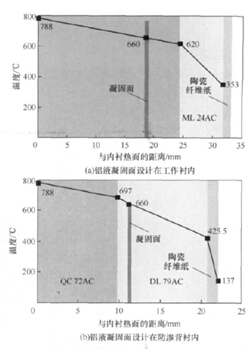

(3) 不同的凝固面设计使炉衬热面的温度和炉衬内热流分布不同,对工作炉衬的侵蚀不同,见图 7。

4 结语

铝合金熔化炉炉衬耐火材料的损毁过程是一个极其复杂的物理化学过程,取决于多方面的原因,归纳起来有: 机械冲击与磨损,铝及合金元素与耐火材料间的化学反应,炉内温度及压力超高,助熔剂及清渣剂中盐类的影响,清渣操作不到位。十几年的跟踪调查发现,选择合适的耐火材料并及时清渣,是减轻铝合金熔化炉炉衬耐火材料损毁的最重要因素。近年来,通过加强这方面的研究及改进工作,铝合金熔化炉炉衬耐火材料的损毁问题已有很大改观。

等杂质以及游离

等杂质以及游离

13.51万

13.51万

13.59万

13.59万

5807

5807

1.24万

1.24万

5819

5819

5934

5934

9746

9746

9632

9632

8769

8769

1.09万

1.09万

9184

9184

6370

6370

8652

8652

7936

7936

251

251

6646

6646

5671

5671

5334

5334

858

858

165

165