文:重庆科技学院 机械与动力工程学院 蒋德平

摘 要:冷隔缺陷是镁合金压铸常见缺陷之一,对产品的品质及使用性能产生严重影响。以齿轮室镁合金压铸件为例,从合金原材料、压铸工艺参数及模具设计 3 个方面分析了冷隔产生的原因,并提出了改进措施。 经过生产验证,效果良好。

关键词:镁合金;压铸;冷隔;齿轮室

压力铸造是目前应用最广的镁合金成型方法,现代工程构件镁合金需求的 98%来自于压铸行业。近年来,面对国外镁合金应用技术特别是压铸技术的飞速发展,我国的镁合金应用和产业化技术的发展得到了相关政府部门的高度重视和支持,镁合金研究领域也越来越活跃,我国镁合金零部件在汽车上的应用量以年增长 15%的速度增长。

冷隔属于压铸件的表面缺陷之一,冷隔缺陷的存在严重影响产品的品质及使用性能,

因此,要求压铸件不得有任何冷隔缺陷。

本文以实际压铸生产中的齿轮室为例,分析了其冷隔产生原因,并提出了相应的防止措施。

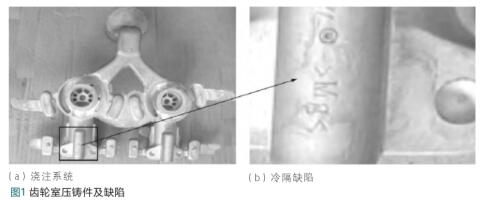

1 齿轮室压铸浇注系统设计及铸件缺陷

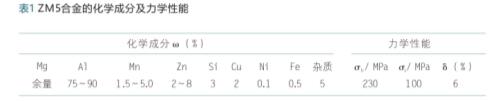

发动机齿轮室如图 1, 其平均壁厚 2.2 mm,最薄为 1.2 mm。 所用材料为 ZM5

压铸镁合金,其化学成分及力学性能如表 1。

模具设计时,采用一模两腔进行生产。 依据锁模力选择压铸机,根据铸件结构、材料及技术要求选用合适的压射比压,结合模具结构估算投影面积。

F

锁≥KP(A

件 +A

浇)×0.1

式中,F

锁为压铸机的锁模力,k N;K 为安全系数,一般取 1.1~1.5;P 为压射比压,取 45 MPa; A

件为压铸件在主分型面上的正投影,cm

2; A 浇 为浇注 、 溢流、

排气系统的正投影面积之和,一般取 A

浇=0.3 A 件。

故锁模力F锁=KP (A件+A浇 )×0.1 =1.4×45×(164+164×0.3)×0.1=1343.2(k N)采用力劲 DCC400M 冷室卧室压铸机生产。如图 1(a)所示。

设计了一个主浇道系统及分支横浇道,两个压铸件并行排列主浇道的两侧,内浇道

搭接设计;通过计算设计了冒口并开设了排气槽。

内浇道截面积计算Ag=G/(ρνgt)

式中,Ag为内浇道截面积,mm2;G 为通过 内浇道的金属液质量,g;ρ 为液态金属密度,g/cm3;νg为内浇道处金属液的流速,m/s;t 为型腔充填时间,s。

针对本产品的特征及要求, 选择内浇道速度为70 m/s; 充型时间为 0.04 s。

内浇道截面积 Ag≈302.374/(70×0.04)=107.99( mm2),其厚度为 1.5 mm,宽度为 65 mm。

横浇道厚为 10 mm,宽为 40 mm。 溢流槽深度 1.5 mm,排气槽深度 0.15 mm。通过产品检验发现在其中一个压铸件上冷隔现象较严重,如图 1(b)。

2 冷隔的产生原因分析及解决措施

经分析认为合金原材料、压铸模具、铸件结构和压铸工艺等 4 个方面的因素对冷隔缺陷的形成有重要影响。

2.1 合金原材料的影响

首先, 在压铸生产中必须选择合适的原材料,这对保证金属流动性、提高充型能力非常重要。 其次,金属熔炼过程中采用精炼工艺,提高金属液的纯净度,减小金属充型时的阻力,也能提高流动性及充型能力。

本案例中选用的 ZM5 压铸镁合金,熔炼过程中采用空气 +CO2+SF6混合气体保护;

浇注前,向坩埚内加入精炼熔剂并搅拌、加覆盖剂,提高金属液的纯净度,保证生产正常进行。

2.2 压铸工艺的影响

压铸工艺参数包括浇注温度、模具温度、压射比压及充填速度等。浇注温度或模具温度过低, 金属液流动性差,易产生冷隔、花纹、欠铸等缺陷,更使模具受到剧烈的热冲击。

在本案例中,金属液温度为(680±5)℃,符合镁合金压铸生产要求; 模具温度为 230 ℃左右,也能够达到要求。充填速度的选择主要根据合金的性能及铸件结构的特点。充填速度过高会使铸件内部呈多孔性,力学性能明显降低; 充填速度过低会使铸件前端的金属流动性下降, 易在金属充型的远端出现冷隔、欠铸、花纹等缺陷。

为了提高铸件的致密性, 增大增压比压是有效的。但是过高比压只会使铸件的飞边增加,压铸模的使用寿命降低。 因此,应根据铸件特点选择合适的比压。 本案例选用压射比压 45 MPa。

2.3 压铸模具的影响

内浇道是控制金属液流动速度的关键组元,开得过大,充型过快,不利于各注入口的平稳分配。 再者,内浇道的开设位置应保证金属液充型均匀、浇注路程短,因此,

内浇道的开设应数量均匀、面积适中。 排溢系统设计不合理会产生“憋气”现象,产生很大的气体反力,这种反压力越大,几股液流相遇,更容易形成冷隔。

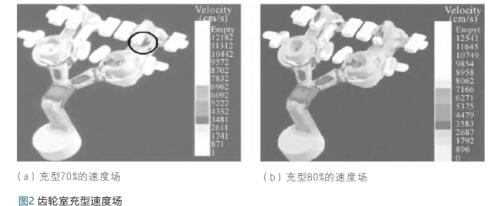

通过二维数据对该铸件建立三维模型, 根据原有浇注系统运用模拟软件进行充型过程模拟, 观察金属液流动状态,并分析缺陷产生原因。图 2(a)是充型 70%的速度场,图 2(b)是充型80%的速度场, 从图中可看出金属液体在图中标出位置的流动速度较快,有紊流对接现象,因而在该处存在一个严重的冷隔区域。 此处不易设置溢流槽,因此,需要改进充型流动以避免此缺陷。

根据模拟结果结合实际生产判断,对现有模具的浇注系统做出修改,如图 3 所示,

图 3(a)为原设计,图 3(b)为改进设计。 把右边压铸件的溢流槽去掉,改为一个分支横浇道,引导一部分金属液从铸件一侧进入型腔。

修改后的模型充型模拟如图 4 所示,图 4(a)是充型 70%的速度场,图 4(b)是充型80%的速度场, 从图中可看出金属液体在图中标出位置的流动充型速度场非常平稳, 在原来出现紊流的区域平稳流动,合金熔液充型速度分布均匀,不会出现冷隔区域,达到了成型要求。

3 改进效果

根据模拟结果, 在模具上相应位置修改了浇注系统,然后进行生产,充型过程平稳顺利,得到的实际压铸件如图 5 所示,压铸件的冷隔缺陷消除,取得了满意的效果。

4 结语

冷隔缺陷对压铸件的品质影响非常大, 但如果清楚了其形成机理,针对性地从合金原材料、压铸工艺、模具设计等方面着手,严格控制合金成分,合理选择浇注温度、

模具温度、压射速度、压射比压等工艺参数,合理设计浇注排溢系统。 实践证明,通过合理的方法能有效防止镁合金压铸件冷隔缺陷,获得完好的铸件。

16.41万

16.41万

16.52万

16.52万

7065

7065

1.37万

1.37万

7319

7319

7100

7100

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7595

7595

9991

9991

1.17万

1.17万

2195

2195

9366

9366

7106

7106

7099

7099

2800

2800

2065

2065