文:广东工程职业技术学院 陈景浒

摘 要: 对铝液直接配送工艺进行了分析和综述。与传统的自熔炼工艺相比,铝液直送工艺节约能源,减少了企业运行成本,减少材料烧损以及对环境的污染,保证了铸件的质量和性能,获得良好的社会效益和经济效益。

关键词: 纯铝液; 成本; 烧损; 铝液直送

我国历来都把节能减排放放在突出位置,提出了加快建设资源节约型、环境友好型的社会,号召全社会都必须按科学发展观的要求,下最大决心、花大力气抓好节约能源、节约资源工作。为了更好节能降耗,将铝液直接配送工艺应用于生产挤压铸件( 铝活塞、铝轮毂) 。

实践证明,该技术节约了能源,大大减少了材料烧损以及对环境的污染,生产的铸件质量优,性能好,获得良好的社会效益和经济效益。

1 、铝液直供国内外发展情况

在欧美等国,20 多年前已经开始尝试再生铝铝液直供,目前技术工艺等已经非常成熟。例如,美国最大的一家再生铝厂,拥有数家直供厂,为通用和克莱斯勒等汽车生产商配套铝液供货。欧洲情况也类似,也是以压铸客户为中心,形成铝液直供模式。铝液直供在中国虽然起步较晚,但也在逐渐发展。

据介绍,2005 年时,就有企业开始尝试再生铝铝液直供,电解铝铝液直供则更早。目前,已经投入生产的再生铝铝液直供企业已超过 10 家。

6 年多,10 余家的建设速度,相对而言,进展显得较为缓慢。究其原因,业内人士表示,铝液直供的模式需要再生铝企业与下游压铸企业之间有紧密的合作和唇齿相依的依赖感; 且对于产量和选址都有一定的要求。例如,国家规定在生态保护区、自然保护区、大中城市及其近郊、居民集中区、疗养地等对环境质量要求高的企业周边,1 km 内不得新建再生铝企业及生产设备,也不得扩建除环保改造外的再生铝项目; 而单一牌号的铝液需求量达到 2 000 t 以上才具有经济效益等等。这些都使得投资规模和收益率能达到预期、符合条件的企业并不多。外,受到价格波动可能对稳定合作带来冲击以及一些地方政府及行业相关配套政策的限制,铝液直供模式进展较为缓慢。

2、 铝液直供工艺技术优势

2. 1 成本优势

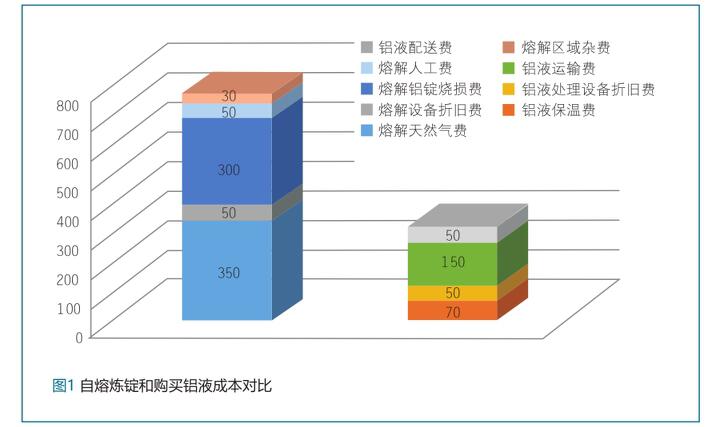

铝液直供下游厂家,最大的优势体现在成本节约上。图 1 为与平常 25 km 范围的铝液配送距离估算的成本相对比。以天然气为例,熔炼 1 t 铝锭要消耗 100 m3天然气,3. 8 元/m3,可节约客户“二次熔炼”过程的能源消耗 350 多元/t。二次熔炼过程中会出现“烧损”,使用铝液直接生产烧损仅为0.9%,远低于 2 %的铝锭重熔烧损率,按照去年年均价 1. 75 万元计算铝锭的价格,即节约了 300 元,加上省去压铸工厂内熔解炉的运行成本每吨 80 元。购买铝液成本包括: 铝液运输费用 150 元/t,铝液保温费、熔解区域杂费及铝液处理折旧等,共计 320元/t,总共节省 400 元/t 以上。

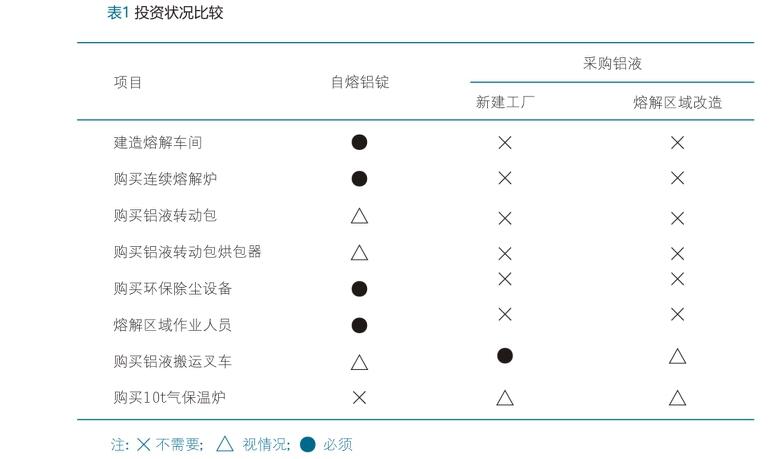

此外,采购铝液只需要提前 4 h 下单,过程简单,还节约了熔炼设备固定资产投资和折旧,减少了资金占用,如表 1 所示。

2. 2 减少烧损

二次熔炼过程中会出现“烧损”,使用铝液直接生产烧损仅为 0. 5%,远低于 2. 5%的铝锭重熔烧损率。温度超过 700 ℃的铝液放入特殊的“转运包”,再通过专业安全车辆直接运输至汽车零部件企业的压铸车间定量保温炉,进行正常生产,省略了“热铝液冷凝成铝锭、重新热熔成铝液”的流程。这样,既缩减了生产时间,又节约了大量成本。

据了解,再生铝企业的传统生产流程,是企业先将废铝熔炼,铝液模铸成铝锭,销售给下游铝深加工企业后,再将铝锭二次熔化形成铝液,最终制成各类市场终端产品。而模铸工序和熔化工序都将产生较大损耗,二次熔化也将产生巨大能耗。借助下游企业分布在 30 km 较近范围内的优势,铝液直供变成了现实。从表 1 可以看出,通过专业车辆直接运输至客户生产车间进行铸造,省略了“热铝冷凝成铝锭 - 送至加工企业 - 重新热熔”这一流程,实现了生产过程的无缝对接,从而节约了建厂房、购买熔炼炉以及环保设备等刚性费用,为企业节省了大量的成本。

2. 3 改善环境,节能减排,绿色生产

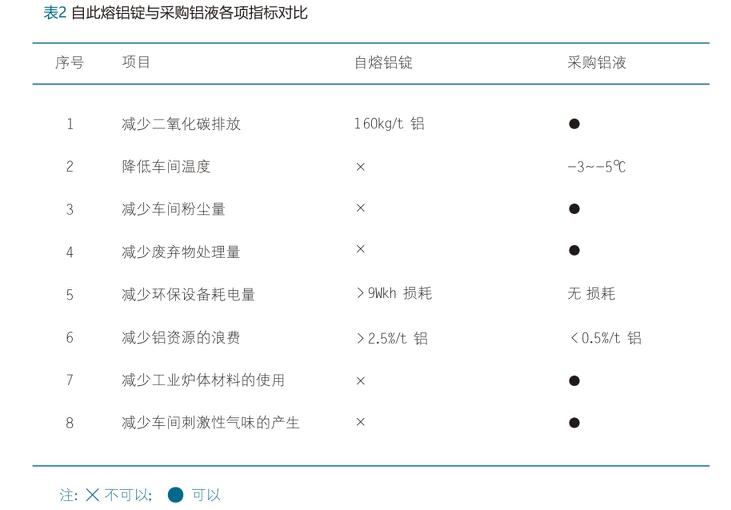

国家规定在生态保护区、自然保护区、大中城市及其近郊、居民集中区、疗养地等对环境质量要求高的企业周边,1 km 内不得新建再生铝企业及生产设备,也不得扩建除环保改造外的再生铝项目。从表2 可以看出,二次熔炼过程会产生 160 kg / t 二氧化碳等废气以及大量的工业粉尘、熔化烟尘、工业炉体材料、污水等,对周边环境造成极大的破坏。如果能实现铝液直供的企业运输半径在 30 km 左右,选择好铝液直供合作伙伴,铝液直供可有效避免上述情况,符合国家的环保政策,对节能减排做出很大的贡献。

2. 4 实现双赢

更值得一提的是,只要客户采用铝液直供模式,所产生的废件、废体和废屑,铝液生产企业将统一进行回收,加工后按比例返还。这一举措有效解决了用铝企业的废品处理问题,又为生产企业提供了生产原材料,实现了利用废部件换来合格铝液这种合作模式,双方实现共赢。

不仅如此,由于铝液生产实现了废铝循环再生利用,用铝企业产生的废件、废体和废屑均可以回收加工,并按照比例返还一定量的铝液。这既有效解决了周边各种配件压铸厂废品处理问题,又为铝液企业生产提供了部分原材料,实现了双方共赢。

2. 5 保证了铸件质量

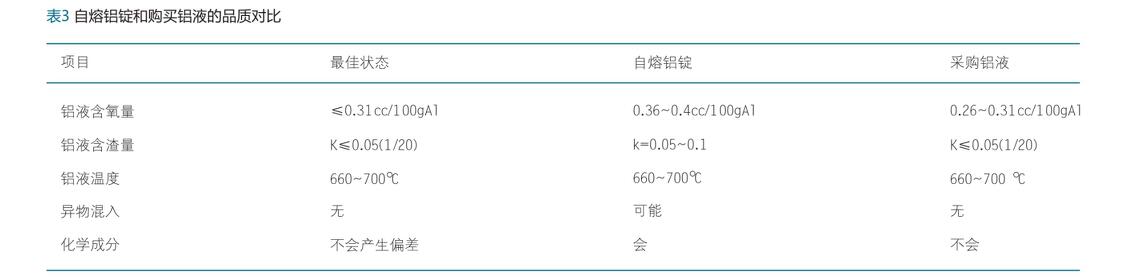

表 3 是自熔铝锭和购买铝液的品质对比,从表3 可以看出,铝液质量在利用铝液直供的这项新技术中,由于采用大容量的熔解炉型、合金炉中铝液采用变质细化处理技术,以及更先进的炉前质量过程控制手段,使炉与炉之间材料的均匀性和一致性更好,效果稳定; 铝液合金化是在高温下完成操作,经历过高温合金化后获得的铝液质量更好; 同时生产条件改善,工人的劳动强度大大降低。 材料合金成分波动的离散度减少了约 20% ,材料的密度均匀,细化、变质处理的效果一致性好,处理的效果更加稳定。

在合金的冶金质量方面,新工艺优于传统工艺,质量保证能力得到了提高,为确保材料的一致性、提高产品的力学性能和使用性能奠定了坚实的基。

3 、展望与思考

铝液直接供应铸造厂新技术具有极大的优势,节约了能源,减少了材料的熔炼损耗,铸件质量优,材料性能好,提高了生产效率,降低了生产成本,减少了环境污染,减轻工人的劳动强度,具有良好的经济效益和社会效益; 另外,随着技术的不断进步,铝液的品种在不断延伸,运输半径范围也会不断扩大。虽然在铝液直供上有很多限制,但是由于其在节约成本上有着巨大的优势,所以目前会有越来越多的企业在考虑选择这样的方式。铝液直供每吨可节约 800 元的成本,在省去铝锭重熔产生的材料烧损、节约能耗以及设备固定资产投资和折旧上有着巨大的优势,故铝液直供在降低成本的推动下必将大力发。

15.93万

15.93万

16.03万

16.03万

6788

6788

1.35万

1.35万

6949

6949

6863

6863

1.07万

1.07万

1.06万

1.06万

9691

9691

1.27万

1.27万

1.01万

1.01万

7310

7310

9686

9686

1.15万

1.15万

1826

1826

9140

9140

6775

6775

6746

6746

2456

2456

1723

1723