本章对汽车变速箱压铸件行业市场竞争进行分析。

一、市场竞争现状分析

(一)压铸行业的竞争态势

压铸件应用范围广泛,实际上就在压铸行业内形成了多个细分市场领域。目前,大部分中小压铸厂主要生产五金、家电及灯具等普通压铸产品,企业规模小,设备水平较低,价格竞争激烈,企业效益较低。而少数规模较大的压铸企业拥有较先进的设备和技术,能够生产符合汽车、通讯等产业对于高精密压铸产品的要求。这类厂商能够与下游客户建立稳定的长期合作关系,在市场竞争中处于较有利的地位,企业效益好。

在汽车类压铸件领域,良好的行业前景吸引新的竞争者加入,包括一些大型的外资压铸企业,这些企业拥有先进的技术与设备,能够生产最复杂的精密压铸件,在行业中处于高端位置。随着行业的发展,未来的市场竞争将日渐激烈,本土压铸厂商必须不断提高技术水平、引进先进设备、扩大生产规模才能在行业中保持领先地位。

(二)行业的进入障碍

就汽车类压铸企业而言,本行业的进入障碍主要体现在三个方面:资金、销售渠道与技术。

汽车压铸系资金密集型产业,厂房、设备等投资规模较大,且投资回收期通常较长。

销售渠道的积累对压铸厂商而言至关重要。由于汽车零部件的精密程度较高,且整车(整机)厂商通常规模较大,对供应链稳定性要求较高,因此只有那些具备一定规模的生产能力、质量控制能力及研发能力的压铸厂商才能进入他们的供应链系统。一般而言,这类客户对供应商有着严格、长期的考察体系,从与客户接洽开始,压铸厂商需要根据客户的要求为产品设计、制作模具,并经过试验、检测、小批量生产等过程,直到客户确认压铸厂商能够生产出合格的产品,并且具备客户要求的量产能力之后才确定采购,从制定采购计划到最终下达量产订单的时间可能长达2至3年。一旦压铸厂商被纳入客户的供应链系统,则这种合作关系通常较为稳定。由于整车(整机)厂商对其上游零件供应商有极其严格的资格认证及考核,某款产品一旦认定某供应商后不会轻易更换。若能进入整车(整机)厂商供应链系统,压铸厂就有了稳定的订单。

汽车压铸亦是技术密集型产业,汽车类产品系压铸件中的高端产品,对于研发能力的要求较高,主要体现在汽车类压铸件形状复杂、材料性能和精度要求高,特别是汽车零件壁厚不均匀、结构尺寸较大,给成型和加工带来了更大的难度。零件的材料性能取决于材料的成分和熔炼的水平,而零件的形状和精度必须通过相应的精密模具进行压铸成型和精密的数控加工完成,需要精密模具设计制造和机械加工技术相结合。压铸企业必须兼备材料制备与成形加工两方面的技术基础,对于只有材料技术基础的企业和只有制造业技术基础的企业而言,进入压铸行业都存在技术上的障碍。

(三)企业竞争格局分析

目前,国内压铸行业企业众多,大部分压铸企业主要从事竞争激烈的日用五金、灯具、机械、建筑装饰等行业用的普通压铸件产品的生产。少数压铸企业能够生产汽车和通讯设备等行业要求的大型、复杂的精密压铸件,汽车类精密压铸件生产在资金、销售渠道与技术方面有较高的进入门槛。

二、企业市场占有率分析

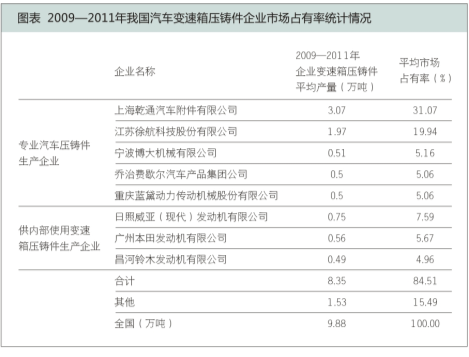

我国汽车变速箱压铸件行业集中度很高,变速箱压铸件几乎由几大公司垄断,专业汽车压铸件生产企业尤以上海乾通汽车附件有限公司为首,2009—2011年变速箱压铸件市场占有率最高,达到达到31.07%;其次是江苏徐航科技股份有限公司,在产量上仅次于上海乾通,两大公司牢牢控制汽车变速箱压铸件行业。宁波博大机械有限公司、乔治费歇尔汽车产品集团公司、重庆蓝黛动力传动机械股份有限公司三家公司不相上下,市场占有率在5%左右。

供内部使用变速箱压铸件生产企业最大的为日照威亚(现代)发动机有限公司,三年平均市场占有率为7.59%,公司生产的压铸件主要供公司内部汽车使用。

三、市场供给现状

供求状况是影响行业利润水平的最基本因素。近年来我国国民经济持续稳定发展,对压铸件的需求不断增长,同时产能亦不断增加,行业供求基本平衡。

在汽车应用领域,铝合金精密压铸件的市场需求不断增长,这主要来源于汽车销量的不断增加以及环保节能材料的更多应用。按照全面小康社会的要求,百户城镇居民汽车拥有量为40%左右,相当于汽车工业尚需持续发展20余年。我国在2009年及2010年已出台了一系列有利于汽车轻量化的政策,并且已承诺到2020年单位GDP碳排放量比2005年减少40%至45%,未来对节能减排产业的扶持力度可能加大,有利于增加铝合金精密压铸件在汽车上的应用。#p#分页标题#e#

总体而言,本行业供给与需求基本平衡,行业利润基本稳定。

四、汽车变速箱压铸件行业制造商整体分析

在汽车用精密铝合金压铸件生产领域,行业内的压铸厂分为两类。第一类压铸厂一般作为整机(车)厂的分厂或车间,定位于汽车集团内部配套厂,只为本企业配套生产压铸件,品种较为专一,集中度高,产量、品种稳定,一般不对外销售产品。第二类压铸厂是直接面向多个客户的独立于整车生产企业的专业化零部件供应商,特点是适应多个客户对压铸件采购的不同需求、压铸件品种多、产量及品种都受客户订单影响,这类企业的市场化程度很高,经营模式主要是订单式生产,根据订单来安排研发、设计、采购及生产,竞争力较强。

加入WTO之前,中国大部分汽车压铸件生产企业定位于汽车集团内部配套厂,市场竞争不充分,发展落后于整车生产企业。加入WTO后,跨国汽车公司将部分车用铝合金压铸零部件的采购向中国转移,选择将有实力的专业化压铸厂商纳入其全球供应链体系并加以大力扶持,零部件企业与整车企业形成对等合作、互为战略伙伴的合作关系,这为有竞争优势的专业压铸件配套供应厂商提供了良好的市场成长空间。在此背景下,中国国内从事铝合金压铸件专业生产的企业逐渐发展壮大,并带动国内汽车铝合金压铸件行业整体发展水平逐步提高。

17.57万

17.57万

17.67万

17.67万

7540

7540

1.43万

1.43万

8138

8138

7661

7661

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.13万

1.13万

8130

8130

1.06万

1.06万

1.2万

1.2万

3026

3026

9817

9817

7910

7910

7905

7905

3583

3583

2809

2809