浙江万丰科技开发有限公司 吴 军 章旭霞 吴燕春

铝合金车轮作为汽车最重要的零部件之一,在国内外有着诸多生产厂家。该产品生产过程工序多,投资大,用工多,是典型的资金与劳动密集型产业。

目前,中国已成为全球最大的车轮制造基地,约占全球55%以上市场,虽然中国产量增长迅速,多年维持着全球第一,但产品单价低,产值仅点全球的40%,中国厂家铝车轮的平均价格只有39美元,而美国厂家平均价格高达70美元(含商用车)。

随着中国劳动力供应的目趋紧张,对于合金铝车轮制造行业相对恶劣的劳动环境和高负荷的劳动强度,招工难已经成为这一行业的基本现状。劳动力成本的上升也影响了企业的赢利空间,工业机器人的引进应用逐步为该行业所接受。根据国际机器人联合会2012年报告,中国每万名汽车产业工人中所拥有的机器人台数为141台(含汽车整车),而日本为1584台,意大利为1215台,德国为1176,据不完全统计,目前服务于中国车轮制造行业的机器人约300余台,其中该行业机器人应用占比最高的万丰奥特控股集团现有70余台机器人服务于车轮制造,每万名产业工人所拥有的机器人台数为200台,远低于国际同行水平。

随着铝合金车轮制造的发展提升,全球化竞争的加剧,具有高度柔性化特征的工业机器人,将越来越多的被各类车轮企业所引进,减少员工劳动强度,提高劳动效率,缓解劳动用工困难,同时也将较大幅度的提高产品质量与自动化水平。

一、 铝合金车轮行业的机器人应用现况

目前,中国主要的汽车铝合金车轮生产企业为中信戴卡、万丰奥特、昆山六丰、保定立中、南海中南、今飞机械、浙江步阳、浙江泰龙、远轻等企业。主要的摩托车铝合金车轮生产企业主要为万丰奥特、捷力车轮、今飞机械、浙江康利等企业。

但在机器人的应用上,相对低端的摩托车车轮制造发展早于汽车车轮的制造,现在国内主要的车轮制造企业万丰奥特、捷力车轮、浙江康利等在铸造行业已全部使用工业机器人替代人工进行浇注作业。而相对较为先进的汽车车轮制造行业在铸造领域机器人普及率反而不高,除装备水平较高的万丰奥特与中信戴卡(不含台资企业)在铸造、机加工、涂装领域有批量应用外,其余除浙江泰龙、湖北鑫华、宁波甬祺等规模较小企业在重力铸造上应用若干台浇注机器人外,其他领域基本未使用。

最近的十几年来,特别是国外,铝车轮的制造中已大批量使用工业机器人,如德国的某车轮企业,整个300万件的机加工车间当班仅5个工人循环进行设备管理,所有生产全部由30台工业机器人完成,而国内一般企业的机加工车间需要配备人员230余人。

汽轮铝车轮的重量重,生产节拍快,批量大的生产特征,以及高温高粉尘的生产环境,更适合工业机器人推广应用。用工业机器人来替代人工劳动已必不可缓,工业机器人引入铝合金车轮的制造领域,也将成为中国车轮制造企业由大变强的标志。

二、 应用领域介绍

铝合金车轮一般的生产工序如下:熔化→精炼→材料检验→铸造(重力铸造、低压铸造、锻造)→去浇口(旋压)→X射线探伤→热处理→机加工→动平衡检验→气密性检验→涂装→包装等。

目前在铸造(含重力铸造)、去浇口、机加工上下料、车轮打磨、涂装线转序、产品包装码垛等工序上均有工业机器人的成熟应用。

(一)车轮铸造工序工业机器人的应用:

车轮铸造根据铸造工艺的不同,可分为重力铸造、低压铸造、锻造、铸造旋压等多种方式。

1、 重力铸造中浇注机器人的应用

重力铸造主要应用于摩托车铝合金车轮、售后服务汽车铝合金车轮的生产应用,主要代表企业为浙江万丰摩轮、无锡万旋铝轮、浙江泰龙铝轮、重庆捷力轮毂等企业,主要是用工业机器人替代人工进行重力铸造过程中铝合金铝液的浇注,由于在重力铸造中浇注是一个关键制造环节,其工作质量的高低直接决定着产品质量,传统的人工浇注由于操作工更替频繁及受操作工体能的限制,生成浇注工艺稳定性差,铸造产品质量时有波动,而使用机器人浇注后,由万丰科技研制的机器人浇注管理软件可自动控制机器人按铸造工艺进行浇注,产品重复性一致,大大提高了产品质量,解放了劳动力。#p#分页标题#e#

在摩托车铝车轮铸造中,1台浇注机器人可为6台重力铸造机提供浇注服务,在电动车车轮及汽车车轮铸造中,1台浇注机器人可为4台重力铸造机提供浇注服务。

如已全部实现机器人自动浇注的万丰奥特控股集团万丰摩轮公司,1台浇注机器人给6台重力铸造机提供铝液,一天24小时可以减少员工9人次,按现有浇注工4500元/月计算,全年可减少工资支出48.6万元,如该机器人浇注系统设备投资75万元,10年拆旧即每年增加设备成本7.5万元,即投入机器人自动浇注可以节约41.1万元,同时由于浇注机器人的稳定性,使用浇注机器人后,万丰摩轮的铸造合格率提升了3%。

2、 低压铸造中取件机器人的应用

低压铸造主要应用于OEM汽车铝合金车轮的铸造应用,主要代表企业为万丰奥威汽轮、中信戴卡、保定立中、中南铝、湖北东泰等企业,在低压铸造中由低压铸造机完成铸造的自动成型,相对自动化程序较高,但铸造轮毂的搬运、敲钢号、放过滤网、冷却、去铸造飞边等还需要人工或机械手协助处理,高温高强度的作业环境影响操作工工作稳定性,目前在万丰奥威汽轮股份公司低压铸造工业机器人使用中,由万丰科技研制的低压铸造无人化单元中,由1台工业机器人管理二台低压铸造机,机器人完成产品取件、放过滤网、打钢号、去飞边等全部工作,实现了无人化铸造。

该项目1台机器人替换了6名操作工(3班制生产,如某些企业配备机械手即替代3名操作工),每名操作工按6万/年计算,全年节约工资为36万(机械手为18万),按投资该项目投资70万计算,10年拆旧即每年增加设备成本7万元,即1个单元可节约工资29万元(机械手为11万元),同时由于使用了工业机器人全自动生产使生产节拍不受人员影响,提升了二台低压机的有效使用率,约12%。

3、 锻造中搬运机器人的应用

锻造车轮主要是指固态模锻,目前仅万丰奥威汽轮、中信戴卡等少部分企业拥有,设备投资成本高,生产效率高,如万丰奥威汽轮投资的一条全自动锻造生产线,年人均产出可达到1.5万件以上,在整个生产中已基本不需要进行人工搬运,一条生产线满负荷生产时可在不到40秒即可生产出一个车轮,即生产线留给搬运的时间仅十几秒钟,传统的人工加机械手已无法满足技术要求,必须使用高效率的工业机器人。

4、 铸造旋压中搬运机器人的应用

铸造旋压为一种铝车轮的新工艺,他结合了铸造的低设备投资,又结合了锻造中轻量化与高性能的旋压技术,在一些日资与台资企业中有少量应用,工业机器人主要是替代劳动者,应用于旋压机的车轮上下料应用上,由于一台日本进口单头旋压机一般在400万人民币左右,如果使用传统的人工辅助机械手上下件,单给旋压机上件与下件铝轮毛坯即需要1分钟,而使用工业机器人上下料可以在23秒内完成,且定位精度高,并连续生产,按效率折算,1个机器人可替代6位操作工(3班制生产),同时使旋压机的使用率得到了大幅度的提升,如原来人工方式,上下件1分钟,旋压3分钟,设备的利用率实际为75%,即1台400万的设备实际效率仅300万,如果使用机器人,上下料时间仅需23秒,旋压一样3分钟,设备的利用率实际为88.7%,即1台400万的设备实际效率可上升为355万元。

(二)车轮机加工工序工业机器人的应用:

机加工工序工业机器人主要在机床上下料与加工后刮毛刺岗位应用。

1、机床上下料工业机器人应用

车轮由于单件重、生产节拍快,机加工的劳动用工压力要高过铸造,成为员工流失的最大在环节,据2012年对浙江省几家轮毂企业不全面调查,机加工车间操作工年度流失率在45%以上,即每二年员工全部重新上岗,极高的员工流失率造成产品质量的稳定性下降,设备的有效使用率低,以及员工培训高等不良情况。#p#分页标题#e#

传统的人工上下料,1个人管理2台数控车床,一班8小时生产130件,按单件重量14KG计算,搬运5次,1个工人在8小时内需要搬运9.1吨。

使用工业机器人可配套2台数控车床与1台加工中心,配备二条输送线,对核心尺寸实现自动全检,并记录数据,1台机器人可替代员工4.5名(另外1.5名用于去毛刺作业,上下料流水线自动完成)。

2、去毛刺工业机器人应用

根据目前国内现况,车轮机加工工序后,基本是人工在进行去毛刺,虽看似简单,但人工去毛刺会存在漏去毛刺,劳动节拍快,工作单调等不利因素。

如万丰科技在对万丰奥威汽轮股份公司完成机加工进行自动化上下料改造后,发现由于机器人自动上下料后产量增加,造成人工去毛刺岗位无法与机加工匹配,反而使得机器人数控车床环节无法得到全负荷运行,故同步进行了机器人去毛刺的研究开发。

车轮机加工后,机器人去毛刺生产线能进行自动车轮识别,再由机器人搬运产品去靠刀具,按即定程序进行去毛刺作业,生产节拍可在1分钟内完成1件,且对漏刮具有绝对的可规避性,随着自动化程序的提高,自动去毛刺将会逐步被车轮制造企业所接受。

(三)涂装工序工业机器人的应用:

铝合金车轮后期表面处理有喷粉或喷漆工序,最早全由人工来进行喷涂,粉尘或油漆漫天飞,严重威胁着操作工的身体健康。后逐步发展成简单机械手来喷涂,将此工序隔离在密闭工作房内,铝合金车轮通过输送线进出。但机械手局限性大,很难喷涂均匀完成,而工业机器人的高度柔性刚好弥补了该缺陷。

目前主要应用在凃装线的轮毂转序岗位,与喷涂岗位,其中大型流水线中轮毂转序岗位已基本应用机器人,一次转序可抓取2-4件产品,效率是人工的4-8倍。

车轮的喷涂岗位机器人由于受换油漆换色等影响,尚无大范围应用。

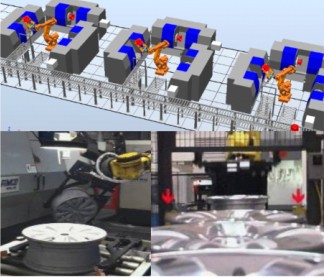

如下图:

(四)其它工序工业机器人的应用:

1、包装工序:

包装后的车轮需要整体码垛或转换位置,用工业机器人可以减免该处的劳动力,该类机器人与由包装自动生产线制造商统一提供。

2、铸造后的中心钻上下料

铸造完成后需要清理重力铸造的铸造冒口与低压铸造的浇口,现有方式使用专用机床,人工进行上下料,如批量大的OEM生产一般可使用万丰科技通过式去浇口专机,但对于售后市场与重力铸造产品,为解决劳动力的压力,可使用工业机器人进行自动机床上下料,1台机器人可服务于2-4台专机(根据节拍),机器人上下料时间单台为30秒内。

3、其他如热处理后车轮的矫形、机加工后车轮的刷毛刺等岗位均可使用机器人替代人工作业。

三、 发展前景

随着自动化装备技术的发展,新一代机器人的研发,以及更多的类似于浙江万丰科技开发公司一样,致力于车轮制造自动化技术的不断突破,在不远的将来,我们肯定能在中国车轮制造的舞台上,看到一个各个工序无缝连接,工业机器普遍应用,数据自动采集,ERP在线管理的全自动车轮生产智能型工厂,引领全球车轮制造新高度。

17.56万

17.56万

17.67万

17.67万

7539

7539

1.43万

1.43万

8138

8138

7661

7661

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.13万

1.13万

8128

8128

1.06万

1.06万

1.2万

1.2万

3026

3026

9817

9817

7906

7906

7904

7904

3582

3582

2807

2807