王火生

摘 要 利用Flow-3D软件对锌合金拉链头的热室压铸成形工艺进行了优化设计。通过模拟分析发现,原压铸工艺会使金属液进入型腔后产生绕流,进而发展为旋涡,最终产生卷气缺陷。数值分析预测的卷气位置与压铸件的实际缺陷一致,并通过金属液流动速度矢量图说明了旋涡产生的原因。采用发散式横浇道和内浇口结构后,金属液充型时不会直接冲刷型腔侧面,可以有效避免金属液在充型过程中产生旋涡,消除了卷气缺陷。

关键词 锌合金压铸;数值模拟;浇注系统;拉链头

锌合金被广泛应用于中、高档拉链头,一些高档服装品牌对拉链头的质量提出了很高要求,特别是对外观要求尤其苛刻,因此,拉链头的生产工艺也日益复杂。目前,高档的锌合金拉链头主要采用热室压铸成形,为获得良好的表面质量,需通过一系列的酸洗碱洗之后,进行表面电镀处理,而压铸缺陷(如气孔、氧化夹杂、水纹等)会影响表面电镀处理效果。因此需要通过优化浇注系统和压铸工艺参数,减少缺陷产生。

1 原压铸工艺方案及缺陷

图1为某企业生产的锌合金拉链头,其最大外形尺寸为18.8mm×25.1mm×2.3mm,材质为ZA8,主要成分见表1。

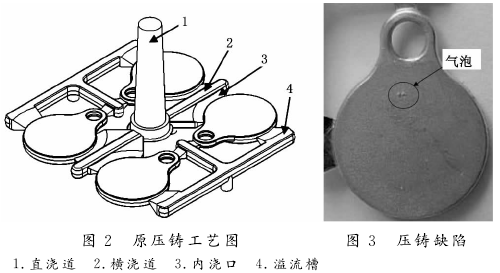

零件采用热室压铸机压铸成形,模具结构为1模4腔,浇注系统和排溢系统结构见图2。为避免铸件顶出时破坏表面,将顶杆设置在溢流槽和横浇道上,故将溢流槽连为一体,以增加强度和平衡顶出力。浇注温度为450℃,模具温度为180℃。

压铸成形后,在铸件表面存在明显的气泡(见图3)。表面电镀处理时气泡内气体受热膨胀,会胀破铸件表面,因此,该拉链头在生产过程中废品率较高,亟需通过改进浇注系统,消除压铸时产生的气泡缺陷。

2 基于数值模拟的压铸缺陷分析

数值模拟采用Flow-3D软件,运用自由液面追踪技术,即VOF算法,当流体分或聚合时,流体表面会自动出现、融合或消失,因此适合计算压铸成形时液态金属 高 速 流 动 状 态。该 软 件 已 被 广 泛 应 用 于 铝 合金,、锌合金、镁合金等材料的压铸成形,尤其是浇注系统的优化设计。

2.1 数值模拟参数设置

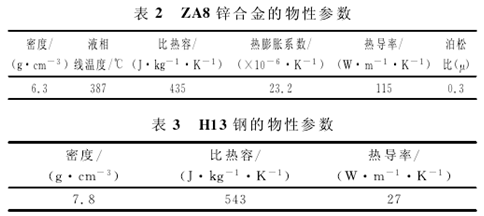

拉链头压铸主要物性参数见表2,模具材料选用H13钢,其主要物性参数见表3。在

Flow-3D软件物理模型选项中,分别选取卷气、表面缺陷追踪、重力、传热模型、湍流模型等,压铸温度、模具温度、压铸速度等参数与生产条件一致。

2.2 数值模拟结果分析

原浇注系统金属液的充填过程见图4。由图4a、图4b可以看出,金属液充满横浇道后,在横浇道末端(即远离直浇道的位置)逐渐散开,并流入型腔,而在横浇道前端(即靠近直浇道的位置)的金属液较少流入型腔。金属液由横浇道进入型腔后,冲刷了具有弧形轮廓的型腔侧壁,从而形成绕流。从图4c可以看出,金属液由绕流发展成了旋涡,并最终在铸件内部形成卷气,图4d为型腔充满的状态。图5为最终卷气状态,可以看出卷气的位置和图3中的气泡实际位置一致。图6为原工艺的速度矢量图。可以看出,原工艺的内浇口宽度较大,其目的是横浇道充满后,金属液可获得垂直于横浇道方向的速度,快速流入型腔。但从图6a可以看出,金属液沿横浇道方向速度分量较大,并没有获得与横浇道垂直的速度,导致优先从内浇口A处充填铸件型腔,而很少有金属液从内浇口B处进入,导致该处内浇口没有充分发挥作用。图6b为型腔充满时的速度矢量,可以看到在卷气位置形成的旋涡。因此,只有通过改进浇注系统才能消除卷气缺陷。#p#分页标题#e#

(......)

17.32万

17.32万

17.43万

17.43万

7470

7470

1.42万

1.42万

7968

7968

7558

7558

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8049

8049

1.05万

1.05万

1.2万

1.2万

2864

2864

9746

9746

7768

7768

7741

7741

3456

3456

2675

2675