文:李耀辉

摘 要:根据锌合金圆盖压铸件的结构和工艺要求,介绍了浇注系统及模具设计。 以圆盖底大平面为分型面,考虑到铸件内壁有倒勾,采用斜顶方式进行成型和顶出。 为避免锌合金液正面冲击型芯和型腔,采用中心浇口方式,同时,为了防止产品成型后产生发黑和冷隔等现象,在流道的末端设置 4 个方形的集渣包以排除冷料。 经实际生产检验,模具结构合理,成型稳定可靠,铸件质量满足使用要求。

关键词:圆盖;压铸模;锌合金;浇口;倒勾;斜顶

压力铸造是目前成型有色金属铸件的一种有效成型方法,压铸工艺可以成型形状复杂且壁薄的铸件,并且具有较高的成型效率。 本文以锌合金圆盖铸件为研究对象,对其进行铸造工艺分析及模具设计。

1 铸件工艺性分析

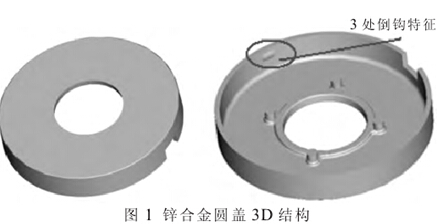

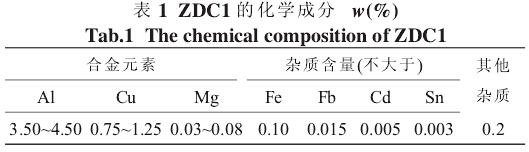

锌合金圆盖为门锁上的一个零件,平均壁厚为1.2 mm。 铸件结构如图 1,产品要求壁厚均匀,未探伤部位不得有裂纹等缺陷。 产品侧壁有倒勾特征,需采用斜顶成型, 材质为锌合金 ZDC1, 对应国内ZZnAl4Cu1Mg, 缩 尺为 5/‰ , 抗 拉强度 σb≥175MPa,硬度≥80 HBS,化学成分如表 1。

2 压铸工艺设计

2.1 分型面设计

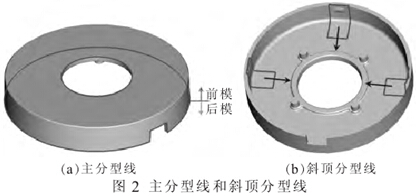

分型面虽然不是压铸模的一个组成部分, 但分型面的选择与压铸件成型部位的位置和分布、 形状和尺寸精度、 浇注系统的位置、 压铸成型的工艺条件、压铸件的质量及压铸模的结构形式、铸造工艺和制模成本等都有密切关系。因此,分型面的设计和选择是压铸模设计中的一项重要工作。 根据铸件结构特点及工艺要求, 锌合金圆盖压铸模型腔采用单穴布局,并以圆盖底部大端面为主分型线(即 PL 线),另外,圆盖侧壁上有 3 处凸台特征,使铸件此处形成倒勾,为保证顺利脱模应在此处设计侧抽芯机构。对于侧壁上的 3 处倒勾,本设计中采用斜顶进行成型,主分型线及斜顶分型线设计如图 2 所示。

2.2 浇注系统设计

浇注系统的设计主要包括浇道系统和撇渣系统。 浇道系统是引导金属液以一定方式充填型腔的通道, 浇注系统设计的关键是开模后如何使凝料顺利脱模,其设计的合理性与否对金属液的流动、溢料、排气系统及金属进入型腔的部位、方向和流动状态等都有很大影响。对于锌合金圆盖压铸件来讲,其浇注系统设计时应注意以下几个影响因素: ①尽量避免锌合金液正面冲击型芯和型腔, 以防止受冲击部位过热而引起金属黏附和铸件疏松缺陷; ②采用单浇道, 以防止多股金属液撞击产生包气现象。 同时,浇道的设计应保证金属液进入型腔后,分型面、渣包入料口和排气槽不会被立即封闭。

综合考虑以上各影响因素并结合铸件的成型工艺, 本设计采用中心浇口方式。

浇口截面积 Ag 计算公式为:

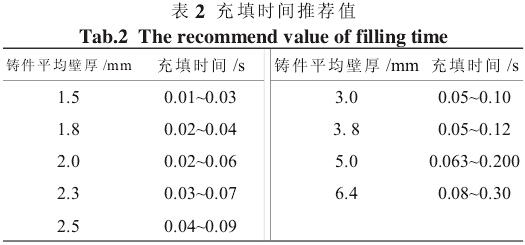

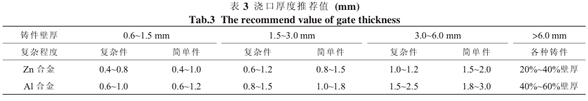

式中:G 为通过浇口的金属液重,ρ 为金属液密度,

Vg 为浇口速度 ,t 为充填时间,圆盖材质为锌合金,其密度为 6.6 g/cm3, 充填时间可参考表 2 中的相关经验值。浇口厚度的经验数据可参考表 3 中的有关推荐值进行设计,此处取浇口厚度为 0.6 mm。 设计渣包了尽量避免卡死现象对模具寿命的影响, 设计斜顶分型面时,将斜顶顶面偷料 0.05~0.100 mm,成型后产品对应位置会产生图 5 所示的多余材料, 但此面不属于外观面, 并且此特征不影响产品的使用性能和精度要求。

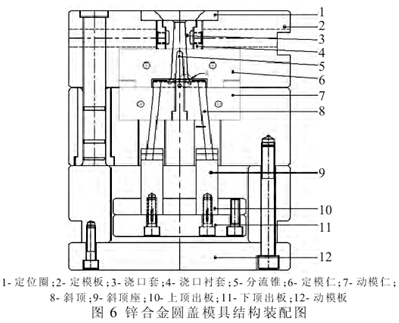

2.4 模具总体结构设计

模具总体结构如图 6 所示。 模具采用一模一穴的中心浇口方式,在流道中安装有分流锥 5,以实现承受金属液的冲击、调节直浇道的断面积、引导和改变金属流的流向,从而便于从定模中拉出浇道凝

料,同时, 在流道末端设置四个方形的渣包以排放前端冷料。成型倒勾的斜顶 8 安装在斜顶座 9 上,斜顶座装配在上顶出板 10 上,开模后由注射机顶辊带动顶出板进行顶出脱模。另外, 该模具中的定模板和模脚均采用码模槽形式,即解决直身模的安装固定问题,同时也避免传统的工字模由于模架尺寸增大所造成的机台选择困难等缺陷。

3 结论

(1) 为避免斜顶在使用过程中的卡死现象,将斜顶顶面做偷料处理。

(2) 通过在流道的末端设置集渣包,能有效防止产品成型后产生发黑和冷隔等现象。

(3) 模具中的定模板和模脚均采用码模槽形式,即解决直身模的安装固定问题,同时也避免传统的工字模由于模架尺寸增大所造成的注射机机台选择困难等缺陷。

17.02万

17.02万

17.13万

17.13万

7367

7367

1.41万

1.41万

7754

7754

7431

7431

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.34万

1.34万

1.09万

1.09万

7928

7928

1.04万

1.04万

1.19万

1.19万

2643

2643

9642

9642

7569

7569

7534

7534

3253

3253

2483

2483