文:重庆建设·雅马哈摩托车有限公司李永杰 、唐和雍

摘 要:本文介绍某司压铸自动化生产中,关于嵌套检测异常引起自动化生产系统停机的原因分析、对策,达到减少自动化生产停机时间,提高生产效率的目的。

关键词:压铸自动化;检测;生产效率

1、概述

中国制造2025—压铸智能制造的目标是引进智能自动化设备,抢占新一轮压铸革命的制高点。利用自动化压铸生产,一方面可以有效地降低人工生产的劳动强度,另一方面可以利用智能化设备对铸造工艺条件进行系统性的改善,最终提升整个压铸产业的生产技术水平。

随着铝合金曲轴箱压铸自动化生产工艺的不断优化,很多自动化生产问题得到了有效改善并取得了很好的效果。但仍存在一些机器人与周边设备配合的问题,影响着压铸自动化的生产效率。

本文主要就压铸自动化生产中嵌套检测异常影响停机时间的问题进行探讨。

2、压铸自动化生产单元

2.1 平面布置

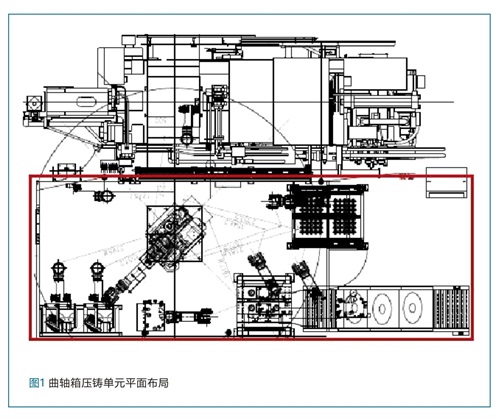

图 1 为某司 800T 铝合金曲轴箱压铸单元平面布置图

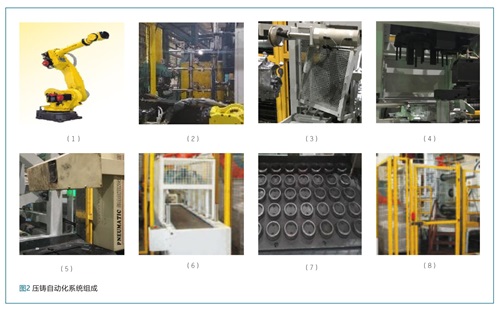

2.2 压铸自动化系统设备组成(见图 2):

(1)机器人本体、爪手;(2)完整性检测装置;(3)冷却装置;(4)打刻装置;(5)折断装置;(6)带冷却传送带;(7)嵌套传送待置装置;(8)隔离门。

2.3 压铸自动化生产流程

(1)压铸机射出动作完成后,隔离安全门打开。

(2)压铸机开模,机器人进入模具内,夹持铸件料饼,铸件顶出。

(3)机器人抓取料饼移动到工件完整性检测架进行检测,隔离门关闭,喷涂机构下降并喷雾;检测不合格时,发出报警,机器人不夹取嵌套,压铸机不合模,待人工排除后恢复。

(4)机器人到冷却装置位置,将工件稳定放置;

(5)机器人到嵌套待置位置,依次夹取嵌套,需检测嵌套夹取是否正常。

(6)喷涂完成,喷涂装置上升,隔离门打开并回退到安全位置,机器人到嵌套安装位置,安装嵌套,并对嵌套安装是否到位进行检查确认。

(7)嵌套安装完成后,喷涂装置回到原点位置,隔离门关闭与压铸机合模同步。

(8)机器人到冷却装置位置,夹取前序已经冷却的铸件。

(9)机器人到打刻机位置,在机器人夹持着铸件的状态下完成打刻。

(10)自动生产循环 。

3、压铸自动化生产系统停机问题解析

3.1 抓取嵌套检测介绍

(1)嵌套在位检测:嵌套从机器人抓取完成至安装嵌套过程中的检测,检测已夹取的嵌套是否正确在位,若嵌套掉落,进行第二次返回夹取嵌套;

(2)嵌套抓取成功检测:机器人抓取嵌套完成后检测是否抓取成功,否则进行第二次返回夹取嵌套;

(3)嵌套安装到位检测:嵌套安装到位确认,若嵌套安装时掉落,机器人再次返回夹取嵌套;若嵌套镶嵌不到位,系统报警提醒,压铸机不能合模。

3.2 嵌套检测异常造成的生产停机分析

3.2.1 问题现象

压铸自动化生产中出现多次抓取嵌套检测异常,引起停机时间过多。

3.2.2 临时对策

嵌套检测位置不在接近开关检测范围内,通过调整嵌套检测位置后再次生产,此类问题得到解决,该问题在两个月后又再发。按照之前方法调整,效果不明显,由此造成每班停机十次以上,时间成本上升。

3.2.3 现状调查

经过观察,程序设定机器人有三次抓取嵌套机会,抓取不成功或是嵌套检测 NG 时,机器人会有往输送带放嵌套的动作,机器人在将嵌套放到输送带的过程中,机械臂会进入折断机的下方区域,此时折断机气缸停止动作,机器人停止动作,压铸自动化生产单元设备全部停止。

3.2.4 原因分析

调查程序发现机器人在折断机附近设置了防干涉区域,机器人和折断机会在这个区域内互锁,如果机器人在进入折断机的防干涉区域中,折断机和机器人都会停止动作,折断气缸没有回到原位置,就会报警。

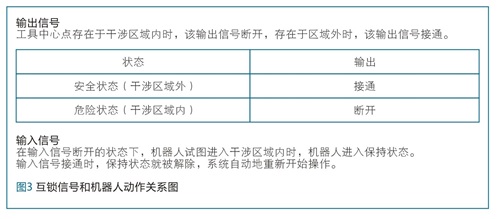

防干涉区域功能介绍: 机器人防干涉区域是这样一种功能,即在其他机器人或其他外围设备处于预先设定的区域时,即便像机器人发出进入干涉区域的移动指令,机器人也会自动停止,并在确认其他外围设备等已经从干涉区域移走后,解除停止状态重新开始操作。

外围设备和机器人之间,通过一个干涉区域分配一个互锁信号(输入/输出各 1 个)进行通信,见图3。

3.2.5 对策

(1)改善嵌套检测位置:

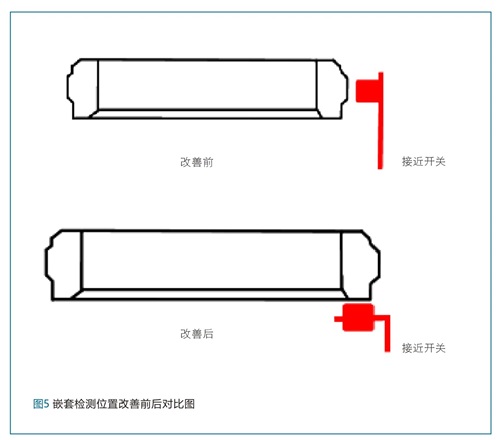

改善前嵌套检测位置为外缘部一个点,假设红线为接近开关可能的检测位置(图 4),该部分为铸造成型,轮廓比较粗糙,尺寸浮动较大,再加上有三个缺口部分,很容易出现未检测到的情况。

如图5,改善后,检测位置为加工平面,尺寸稳定,可以减少检测不到的情况发生。

(2)优化机器人动作轨迹:

通过优化机器人动作轨迹,在嵌套检测异常时,使机器人不进入折断机防干涉区域,避免影响折断机折断动作而发生生产系统停机。

4、结束语

通过以上方法对压铸自动化停机的原因进行分析,找出对策,从根本上解决由于嵌套检测异常而造成的生产停机,减少生产损失,大大的提高了生产效率。并对机器人与周边设备的配合进行优化,减少同类型问题对生产的影响。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2678

2678

9653

9653

7598

7598

7560

7560

3278

3278

2502

2502