文:伊之密股份有限公司董秋武,汪宝生

摘要:传统的三板压铸机是通过合模油缸推动机铰机构,通过机铰机构的放大作用产生锁模力。锁模力的大小受较多因素的影响,很难调节到合适的锁模力。而传统的二板压铸机的锁模力是由安装在二板尾部的4个大锁模油缸直接提供的,导柱从锁模油缸的活塞中孔穿过,单个油缸的直径很大,成本高,装配,维护困难。本文发明的多结构锁模油缸结构的二板机,是把一个大油缸分成了若干个小油缸排布在导柱的周围,装拆维护容易,而且成本低。

关键词:二板压铸机;锁模油缸;多油缸结构

1、引 言

传统的压铸机的开锁模机构为三板五连杆机铰式锁模机构。它是通过机铰把锁模油缸的力放大后产生开锁模力。与二板式的开锁模机构相比,这种机构存在的不足之处主要有如下几点:1)该机构有三大板,因此机构重量大,长度方向上的尺寸也大;2)它的力是通过五连杆机铰来放大传递的,计算复杂;3)锁模力受模具温度变化的影响很大,对模具平行度要求高;4)运动部件多,相互磨损的运动副多,机器的维护保养的工作量大。

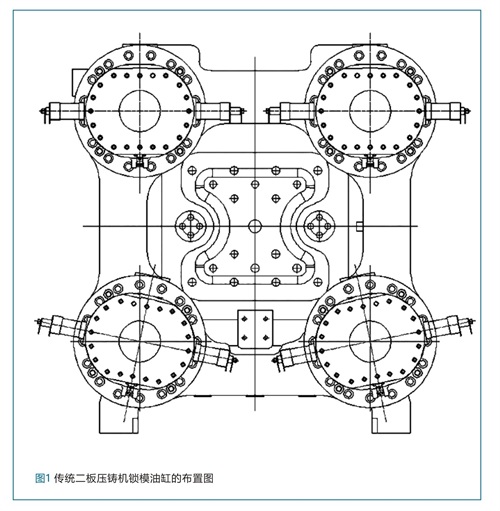

2、传统二板压铸机的锁模油缸分布

二板压铸机只有两块板,头板和二板。在二板的尾部的4个角上,对称的分布着4个锁模油缸,导柱从锁模油缸活塞中心的孔中穿过。见图1。

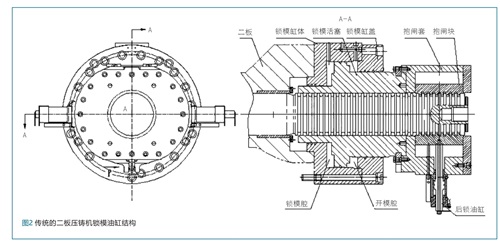

3、传统二板压铸机的锁模油缸结构

传统二板压铸机的锁模油缸包括如下的几个大件:锁模缸体,锁模活塞,锁模缸盖,抱闸套,抱闸块,后锁油缸等,以及与之相关的导柱,二板等零部件。见图2。

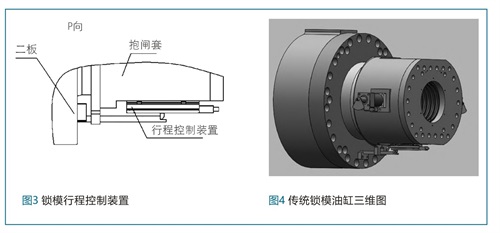

锁模油缸缸体和缸盖通过螺钉固定在二板上。锁模活塞为双出杆结构,靠近二板一侧直径d1较小,它与锁模油缸缸体内径D形成锁模腔;远离二板一侧直径d2较大,与锁模油缸缸体内径D形成开模腔;直径d2一侧的尾端通过两开边环把抱闸套固定在锁模活塞上。抱闸套内装有两个开边的抱闸块,通过后锁油缸活塞杆的伸缩推动抱闸块的运动,而实现抱闸块上的齿槽和导柱上的齿槽的啮合与分离。通过锁模行程控制装置来读取活塞在油缸中的位置。锁模行程控制装置见图3。

4、二板压铸机开锁模动作介绍

见图2,后锁油缸活塞杆外伸,带动两抱闸块外移,抱闸块与导柱分开,二板可以移动到任意位置,之后停止不动。后锁油缸进行试抱闸,如果能够顺利的和导柱啮合,则可以进行开锁模动作,如果不能顺利的啮合,后锁油缸活塞杆外伸,抱闸块和导柱分离。锁模油缸的开模腔进油,因为二板的重量较大,而且有其他的机构使之保持不动,使锁模活塞向前移动一个规定的距离(这个距离一般取槽宽与齿宽之差的一半),与锁模活塞固定连接的抱闸套及容纳在抱闸套中的抱闸块也向前移动,再进行试抱闸。重复以上动作,直到能顺利抱闸为止。抱闸后,抱闸块和导柱没有任意的相对的轴向运动(最大相对的轴向运动为槽宽与齿宽之差)。在要锁模时,锁模腔进油,因为锁模活塞不能后移,推动锁模油缸及二板向左运动,产生锁模动作。锁模力F锁=P锁π(D2-d12)/4,其中P锁为锁模腔的油压,我们只要精确控制该油压,就可以精确的控制整个机器的锁模力。开模时,开模腔进油,锁模活塞不能左移,拉动缸盖,锁模油缸及连接在一起的二板右移,从而实现开模动作。开模力F开=P开π(D2-d22)/4,其中P开为开模腔的油压。图4为该结构的三维模型截图。

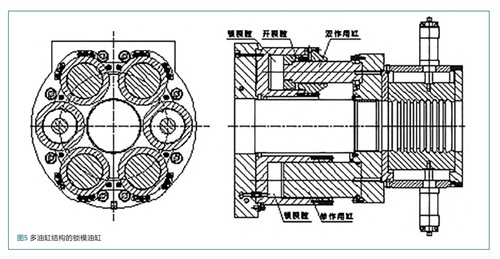

5、多油缸的锁模油缸结构

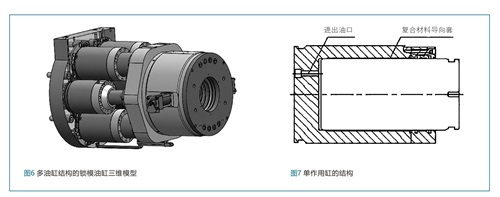

对于传统的单锁模油缸结构,如果对于大型压铸机(锁模力在6000吨以上),因为真正产生锁模力的只是中间的环形腔,那么单个锁模油缸的直径会相当大(6000吨的压铸机,油缸直径达到1100mm)。每个零件的成本都很高,里面的密封件是不常用的,价格高,而且供货周期长,对生产和维护都有不利的影响。针对这些劣势,我公司开发出一种多油缸的锁模油缸结构,把4个大油缸分成4组油缸,每组油缸由若干个小油缸组成。如图5所示是每组有6个小油缸,对于超大型的压铸机,也可以每组分成8个甚至更多个小油缸。(该结构获得了国家发明专利,专利号:202210753659.9)。单独一组油缸的结构见图5。

如图5所示,一组锁模油缸由六个小油缸组成,他们环形分布在导柱的周围,导柱正好从这六个油缸形成的空间里穿过。这六个油缸中有两个是双作用缸,用来调节后面的锁紧块相对于导柱的位置以及开模用。当他们的右腔进油时,产生开模动作。他们的左腔和单作用缸的左腔同时进油,六个油缸的共同作用下,一起产生锁模力。并且,产生锁模力的是6个完整的圆形区域。单个油缸的直径,不到传统锁模油缸的直径的40%。每台机的24个油缸中,16个单作用缸是完全相同的,8个双作用缸也是完全相同的,尽管油缸数量多了,但零件的种类并不是很多,这有利于提高生产效率。多油缸结构的锁模油缸三维模型见图6。

5.1单作用缸的结构

在这种多油缸的结构中的单作用缸,其结构如图7所示。这种缸,只是单纯的用来产生锁模力,因此结构简单,就是柱塞,缸套,缸盖以及在缸套和柱塞之间的复合材料的导向套。导向套的长度较大,这样可以承受较大的偏心载荷。保证在锁模力作用下,即使压铸机的二板产生了较大的变形,在柱塞的共同作用下,锁模油缸后面的剖分螺母还能很好的和导柱啮合,保证机器的正常生产。

5.2双作用缸的结构

这种多油缸结构中的双作用缸,其结构如图8所示。双作用缸的左腔—锁模腔,通过缸底的进出油口进油时,产生锁模力;右腔—开模腔进油时产生开模力。一般来说,压铸机的开模力是锁模力的15%作用,在上述介绍的多油缸的锁模结构中,双作用缸的数量是总数量的1/3,如果双作用缸活塞杆直径是缸径的0.7,则面积比约为1/2,此时,开模力约为锁模力的1/6.正好符合我们常用的对于开模力的要求。但对于深腔件来说,由于工件对模具的抱紧力要大于简单的结构件,而二板式压铸机由于它结构上的优势,经常用来成型深腔件。因此,二板机的开模力一般要达到20%左右的锁模力。因此,我们双作用缸的活塞杆直径就要稍小于缸径的0.7倍,一般在0.55倍左右。此时,开模力约为锁模力的23%。

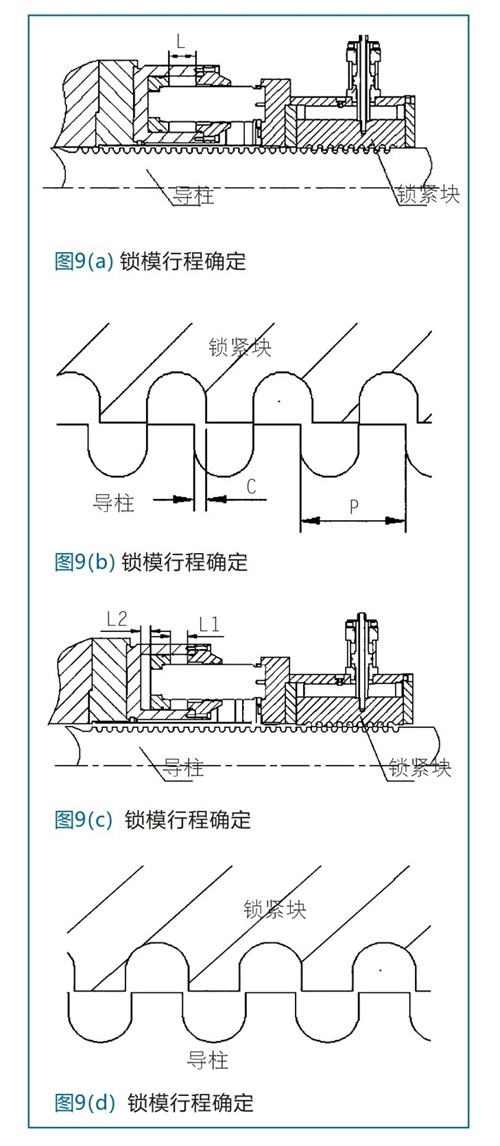

5.3油缸行程的确定

见图9(a)。导柱左侧固定在头板上,导柱上与锁紧块啮合的槽的位置是确定的。在合模时,二板连同锁紧油缸及后面的锁紧块一同向左运动,在极端不利的情况下,锁紧缸活塞杆已经完全进入到油缸内,锁紧块不能再向左移动,而此时导柱环形槽的左侧和锁紧块环形槽的右侧对齐,见图9(b)。

如果这时,锁紧块强行插入,必然会导致导柱和锁紧块之间存在摩擦,甚至插不进去。长期这样,会影响机器的使用寿命。这样就只能是锁模油缸的活塞向右伸出一定距离,锁紧块的槽退后一个而与导柱的槽去啮合。见图9(c)。

为了使锁紧块的齿顺利的插入到导柱的槽中,一般来说,槽的宽度会比齿宽5-6毫米,这样,在理想状态下,齿与槽每边都有2.5-3毫米的间隙。见图9(d)。

此时,锁紧缸活塞移动的距离L2就是一个齿距再加上齿与槽的间隙。机器还有最大的锁模行程L1。但这L1中,开始的一小段是使锁紧块的齿的右侧和导柱槽的左侧贴合,不产生锁模力。产生最大锁模力时,整个锁模系统的变形量不会超过10mm。至此,我们就能确定锁模油缸的最大行程L。

L=P+C+10+δ(1)

L-锁模油缸最大行程;P-环形槽的节距;C-槽宽与齿宽的差(一般5-8毫米,大机取大值);δ-安全余量,一般对于6000吨以下机型取10mm,6000吨以上的超大机型,取15mm。

5.4结语

这种多油缸的结构,相比于传统的单油缸结构,具有如下的优点:1)因为油缸直径小了,加工件及外购件都是常规尺寸,比较容易获得,成本有大幅度的下降。同时做了1850吨压铸机的两种锁模油缸结构,多油缸的结构比传统单油缸的结构,成本下降了27%;2)每组中的6个油缸,油缸和活塞都是用压板和其他零件相连接,拆掉压板,油缸和活塞就可以拆下来,而且每个油缸都可以单独装拆,如果哪个油缸有问题,只要把那个油缸拆下来就可以,而不必像传统结构一样,要整个大油缸连同后面的抱闸整套都拆。装拆一个小油缸,大概1小时就可以完成,但像传统的一个大油缸结构,装拆一个油缸,要把相应的连接件都拆下来,需要一天的功夫。

16.83万

16.83万

16.94万

16.94万

7287

7287

1.4万

1.4万

7620

7620

7345

7345

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7845

7845

1.03万

1.03万

1.19万

1.19万

2498

2498

9563

9563

7432

7432

7397

7397

3122

3122

2364

2364