文:辽宁工程技术大学机械工程学院 冷岳峰、邓丽静

摘要:大型压铸机在使用时由于其长期处于循环压铸状态,压射室温度过高,压射室和冲头易出现抱死故障,导致压射室使用寿命降低。因此文中针对压射室的结构进行优化,设置水路冷却结构对压射室进行降温,采用数值模拟和试验验证相结合的方法,采用solidworks软件进行三维建模,procast软件进行仿真分析,研究冷却水参数对压射室冷却效果的影响,仿真结果表明:压射室的冷却水进出口水温控制在10~15℃之间较为合理,冷却水流速选择0.5m∕s或0.7m∕s较合适。

关键词:压铸机;压射室;仿真;冷却水路;procast5

压铸是金属铸造过程,该过程是将坩埚内已经准备好的熔融高温金属液从下料口倒入压射室,压射冲头快速将金属液充填在压铸模具型腔内,并在此压力下静置一段时间使金属液凝固成型。相比于其他零件的制造过程,通过压铸获得铸件效益和效率都很高。压射冲头和压射室是压铸机的重要零件,在实际生产中,压射室处于高温、高压的恶劣工况下,承载着机械载荷和交变热载荷的作用,在不均匀的温度场作用下极易发生变形,导致压铸过程中冲头和压射室抱死。压射室的热变形会影响高温铝液的流动,压铸过程中会增大摩擦磨损失效、热疲劳失效等其他失效的可能性。现阶段的压射室多数无冷却或安装简单的水套结构进行冷却。随着先进制造技术的日渐成熟,合理地添加冷却结构不仅应当有效控制压射室的温度,还应保证其强度。文中通过数值建模的方式,对压射室内高温金属液的流动和传热、压射室的温度场进行研究,通过试验论证对壁厚大于30mm的压射室设计合理的冷却水路结构,并对参数进行修正,找出最优解,以改善工作中压射室的温度分布。

1、压射室整体冷却水路仿真分析

1.1数学模型

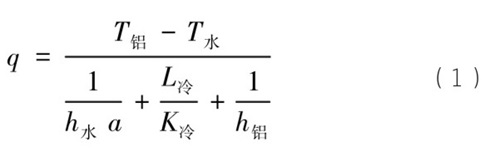

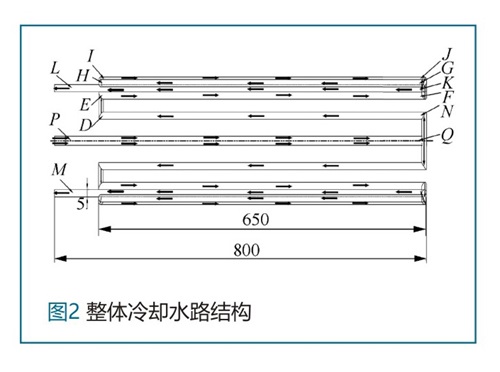

在冷却水流动和传热的数值模拟中,将冷却水视为不可压缩流体,其流动过程服从流体力学的基本方程,当压射室内处于热平衡时,内部传出的热流计算公式为:

式中:t铝———铝液的平均温度,℃;

t水———冷却水温度,℃;

h水———为冷却水与压射室的综合换热系数,w∕(m·℃);

a———冷却壁比表面积;

l冷———压射室的壁厚,m;

k冷———压射室壁面的导热系数,w∕(m·℃);

h铝———铝液与压射室壁面的换热系数,w∕(m·℃)。

冷却水速变化主要影响h水,其计算公式为:

式中:v———冷却水平均流速,m∕s;

λ———冷却水热导率,w∕(m·℃);

cp———水的比热容,j∕(kg·℃);

ρ———水的密度,g∕cm3;

di———水流通道直径,m;

υ———水的运动黏度,mm2∕s。

使用procast软件仿真,在冷却装置和模具之间选择接触面需要进行HTC计算所用的分析即换热系数h水的计算。

1.2参数的设定

文中的铝液为简便计算和仿真假设为不可压缩流体,仿真过程中其温度和速度耦合采用simple算法。在procast软件中对流场进行全局初始化,时间步长取0.001s。整体式冷却对压射室整体添加冷却,能够对压射室所有部位起到冷却作用。

当添加了冷却水路后,模型由原来的铝液和空气的两相模型转变为多相流模型。入口处气相体积分数f=0,出口压力pout=250kpa。压射室和压射冲头外壁面设置与环境换热的第3类热边界条件。铝液从浇注口浇注进入压射室,体积分数约为30%,当铝液稳定后,压射冲头可以执行压射动作。

2、压射机构及冷却水路模型

2.1压射机构建模

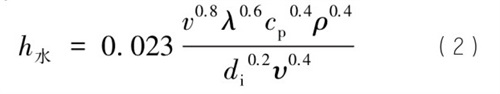

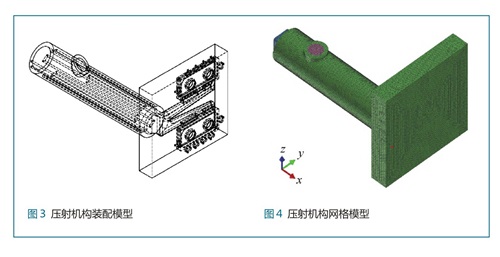

采用solidworks建模软件进行三维建模,依据压射机构的尺寸数据构造,其二维模型如图1所示。压铸机部分尺寸如表1所示。

针对J1116c型压铸机中壁厚超过30mm的压射室进行研究,压射室总体尺寸如图1所示,压射室的总长度为1000mm,下料口至压射室右端面的距离为100mm,压射室壁厚为50mm。压射室的总体尺寸、下料孔直径、整体冷却水路的参数、压铸模的尺寸和压铸件的尺寸如表2所示。

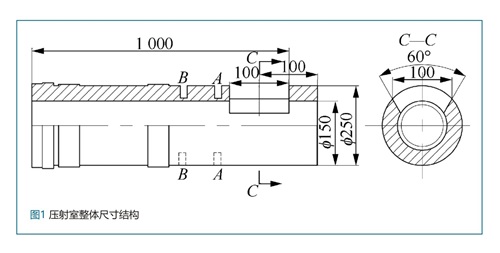

压射室下料口处的冷却水路长度为650mm,其余部分冷却水路长度为800mm。串联水路如图2所示,P,L,M分别为冷却水路的1个进口和2个出口,位于压射室的左端口,水路PQ为第1冷却水路,ND为第2冷却水路,EF为第3冷却水路,GH为第4冷却水路,IJ为第5冷却水路,KL为第6冷却水路,这些轴向的冷却水路通过辅助通道QN,DE,FG,HI和JK进行连通,辅助通道在一定程度上也起到了冷却的作用。下方的水路P到M流动方向与P到L的相同。

在划分网格时,由于压射室和模具腔中存在一些微小的细节会导致网格划分时容易出错,因此在三维建模时对其进行合理简化,装配模型如图3所示,装配模型保存为“.igs”格式。

2.2几何清理和网格划分

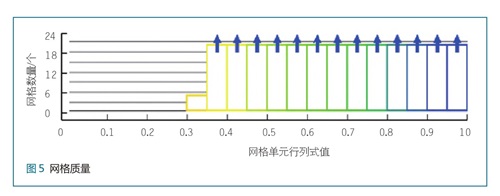

在procast软件中加载压射机构模型,加载完成后需要对几何体进行缺失实体的修复并进行网格划分,网格划分完成后需要对网格进行修复和检查,最终的网格模型如图4所示。

数值模拟的准确性依赖于网格密度和质量。该次模型整体网格尺寸设置为4mm,对于模具腔及水路的局部网格尺寸设置为1mm,所有网格单元行列式值均在0.3以上如图5所示,达到数值计算的基本要求。

根据实际工况依次定义仿真所需的边界条件:Heat,Inlet,Translate及HTC calculator。其中,未添加水路时的模具的外表面heat设置为空冷air cooling,添加水路时的模具与水路之间的Heat设置为水冷water cooling并设置HTC,HTC是指冷却通道的热边界条件的传热系数,压射室浇注口的边界类型为InIet,冲头压射的速度定义为Translate。

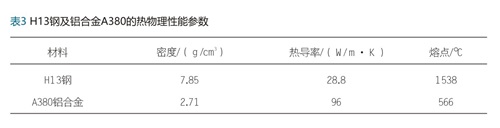

2.3材料属性设置

压射室的材质为H13热作模具钢,压射冲头的材质与压射室的材质相同,也为H13钢,熔融金属液的材质为铝合金A380,具体的热物理性能参数如表3所示。

2.4仿真方案

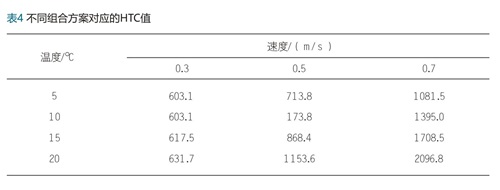

选择冷却水的流速和入口温度作为变量,通过改变水的流速和入口温度来研究水路对压射室冷却效果的影响,速度取值为0.3,0.5,0.7m∕s,入口温度取值为5,10,15,20℃。管道的直径为5mm。已知冷却水路的流速、入口温度和管道的当量直径,进行HTC计算,即计算冷却通道的热边界条件的传热系数。当流速为0.3m∕s时,冷却水的体积流量为3.14×2.5mm×2.5mm×300mm=5887.5mm3,同理,当流速为0.5m∕s时,体积流量为9812.5mm3;当流速为0.7m∕s时,体积流量为13737.5mm3,界面计算如图6所示。

汇总为不同的流速和温度组合方案对应的HTC值如表4所示。

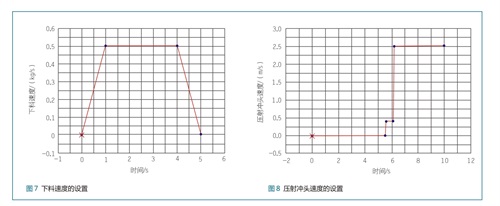

3、浇注阶段的数值模拟结果分析

金属液注入压射室时的下料速度设置如图7所示。冲头运动分为3个阶段:第1阶段为慢速封口阶段,冲头速度为0.4m∕s;第2阶段为快速充型阶段,冲头速度为2.5m∕s;最后保压阶段冲头速度降为0,在procast软件中的设置如图8所示。

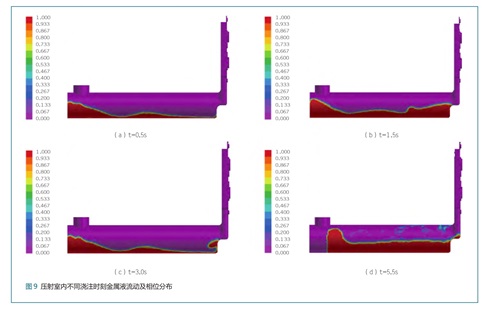

压射室内金属液在不同时刻的相位分布情况如图9所示,图9中的紫色部分是空气,其余部分是金属液。金属液在注入压射室的过程中,其流速在轴向方向变化最快,当抵达压射室的后壁面后,金属液的速度方向改变,金属液形成回流,并且持续形成向左移动的波浪,3.0s后金属液注入完毕,体积分数达到30%。将金属液静止3s的目的是使金属液稳定并且使气泡逸出,5.5s后气液两相处于稳定状态,冲头可以进行动作。

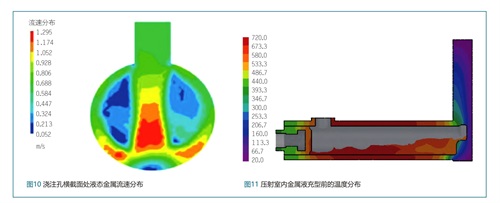

在注入金属液时,注入的初速度为0.4m∕s,金属液冲击压射室底部时速度最高可以达到1m∕s,由于能量守恒,金属液在压射室中会沿周向冲刷压射室,运动至最高点后回落。该过程会影响压射室内的空气状态,空气产生扰动而变得不平衡,从压射室轴向方向可以观察到仅在浇注口下方趋于的空气会形成两个漩涡且对称分布,平均速度为0.2m∕s。随着金属液的增加,空气的扰动逐渐减小,空气与金属液的传热效果增强,如图10所示。

压射室中的铝液在充型前的温度分布如图11所示,金属液在注入和压射的过程中,与压射室始终接触且存在换热,压射室的温度不断上升,压射室在这个过程中的温度分布不均匀,原因是金属液在压射室内部产生冲击、飞溅及和压射室各部位的接触时间不同,因此,压射室的顶部温度可以划分为3个区域,浇注口下方最先受到金属液的冲击,且压射室与金属液接触的时间最长,因此该区域的温度最高,约为700℃;由于压铸的最后阶段需要长时间保压,冲头将金属液压入型腔后保压时还有部分多余的金属液留在压射室末端,故压射室内浇口位置处的温度也相对较高,约为627℃;当金属液的填充率为30%时,金属液与压射室的顶部不接触,因此,压射室的中间区域温度较低,约为533℃。综上,压射室内的温度分布呈u形。

3.1压射阶段的数值模拟结果分析

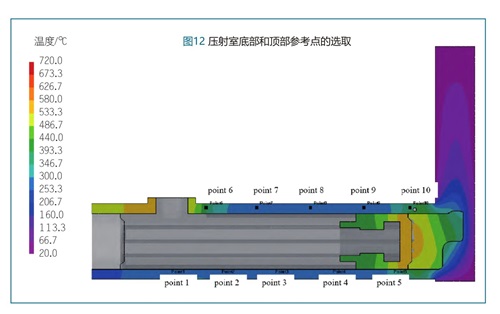

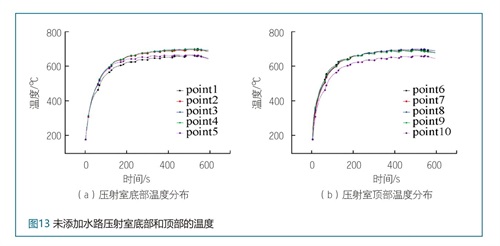

为方便观察未添加水路之前和添加水路之后对压射室壁面温度的影响,选取以下10个点作为参考,如图12所示,数据如图13所示。

压铸机工作的时间越久越接近实际状态,因此设置cycles为10,数据选取第5~9次循环为参考。如图13所示,当压射室未添加冷却水路时,压射室的冷却只依靠空冷,压射室的温度随着压铸循环次数的增加而逐步趋近其内部金属液的温度,底部温度为660~700℃之间,顶部温度在645~690℃之间。

给压射室添加水路后在procast软件中截取10次循环过程中压射室的温度分布图,与未添加水路的压射室比较,压射室的温度不再随循环次数增加上升至金属液的温度,在较低的温度区间动荡,因此给压射室添加水路可以降低压射室温度,仿真结果如图14~图16所示。

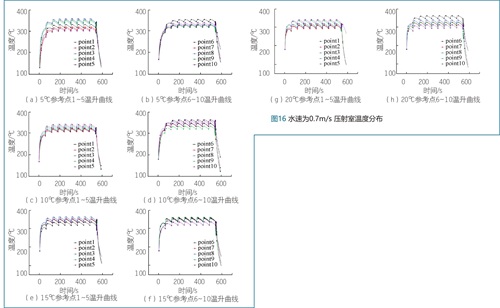

由图14可以看出,当压射室的整体冷却水路流速设置为0.3m∕s、冷却水温为5℃时,压射室的温度在425~475℃之间;水温为15℃时,压射室的温度在420~475℃内波动;冷却水温为20℃时,压射室的温度最高为445℃,最低温度为390℃。由图15可看出,当压射室的整体冷却水路流速由0.3m∕s上升至0.5m∕s后、压射室的整体温度有明显下降,冷却水温为5℃时,压射室的温度为360~450℃之间;冷却水温为15℃时,压射室的温度在330~400℃的范围内波动;冷却水温为20℃时,压射室的温度最高为400℃,最低温度为330℃,因此可以看出,在0.5m∕s的流速下,冷却水温20℃已经接近温度的热饱和区。

由图16可看出,当压射室的整体冷却水路流速上升至0.7m∕s后,压射室的整体温度有明显下降,冷却水温为5℃时,压射室的温度为350~400℃之间;冷却水温为10℃时,压射室的温度在320~375℃的范围内波动;冷却水温为15℃时,压射室的温度为310~370℃;冷却水温为20℃时,压射室的温度最高为360℃,最低温度为275℃。

3.2不同冷却水流速下流体的传热分析

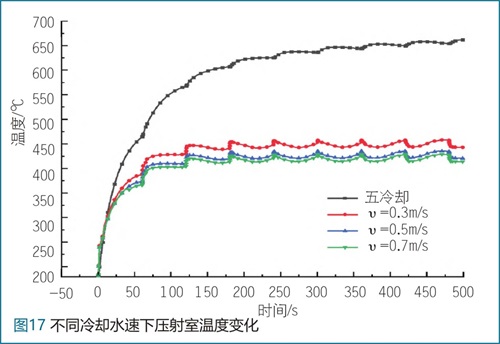

压射室使用不同冷却方案得出的压射室壁温的平均值如图17所示。

由图17可以看出,压射室的温度随着压住循环次数的增多而逐渐上升最终稳定在一定的温度区间,未设置冷却水路的压射室温度最终稳定在650~700℃之间,当冷却水温度设置为10℃,冷却水流速为0.3m∕s,此时的压射室温度在425~455℃之间,冷却水流速为0.5m∕s时,压射室温度在400~430℃范围内,当冷却水流速上升至0.7m∕s时,压射室降温不明显即冷却水流速为0.7m∕s时已经接近其热饱和区,因此继续增大流速降温效果不再有显著改善,且压射室的温度控制在350~450℃之间比较合理,因此可以选择0.5m∕s或0.7m∕s的流速作为合适的冷却速度。随着流速的提高,压射室壁面关于冷却水的换热系数增大,两者正相关。当冷却水水速为0.3m∕s时,换热系数仅为603w∕(m·℃),随着入口冷却水流速的加快,冷却水在压射室内部停留的相对时间较短,换热时间缩短,当流速从0.5m∕s增加到0.7m∕s,换热系数由713.5w∕(m·℃)增大至2096.8w∕(m·℃)。

4、试验验证

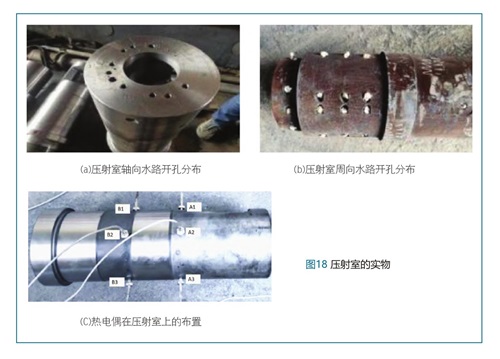

机台选择J1116c型卧式冷室压铸机,配合使用内径为150mm、壁厚为50mm的压射室,配合直径为150mm的标准冲头。压射室的实物如图18所示。

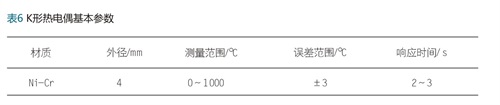

在压射室的壁面上开设直径为5mm的盲孔,在盲孔中布置k形热电偶进行测温,k形热电偶基本参数如表6所示。

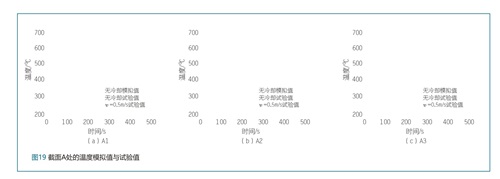

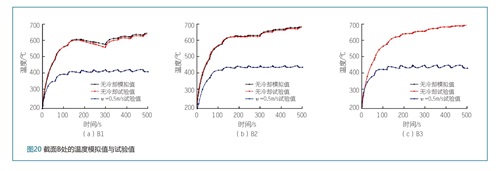

通过测量压射室截面A盲孔处对应的A1,A2,A3热电偶,截面B盲孔处对应的B1,B2,B3热电偶的温度变化来反映压射室的温度变化规律,以此验证仿真数据的准确性和可靠性。

代表压射室截面a处的热电偶温度变化,近似为压射室内壁的温度如图19所示。图19a代表截面节点角度为0°处的温度变化。当没有施加水路冷却时,压射室顶部温度整体呈上升趋势,试验最高温度在660℃附近波动,模拟值的温度略高于试验值的温度,原因是模拟值提取的温度是最接近压射室内壁面的温度值,而试验值提取温度处距压射室内壁还有3~5mm的距离,但模拟值和试验值的相对误差在15%以内,并且变化趋势基本一致,当添加冷却水路后压射室试验温度稳定在400℃左右。图19b代表截面节点角度为90°处的温度变化,图19c代表截面节点角度为180°处的温度变化即压射室的底部温度变化。可以看出,压射室侧壁面的温度和底部温度温度数值相差不大,试验测得的温度均在700℃附近波动,并且模拟值与试验值的相对误差在10%以内,添加整体冷却水路后,压射室的温度稳定在450℃左右,降温效果显著。

热电偶在截面处测得的压射室温度数据如图20所示,图20a表示压射室顶部的温度变化情况,截面处压射室顶部的温度约为650℃,略低于截面a处的顶部温度,在300s时压射室顶部温度变化较大,因为金属液体积分数为30%,前期注入时金属液不与压射室顶部的内壁面直接接触,进入充型阶段时金属液接触上壁面,导致温度上升明显。当添加整体冷却水路后,压射室顶部壁面温度稳定在400℃附近。图20b代表截面节点角度为90°处的温度变化,图20c代表截面节点角度为180°处的温度变化即压射室的底部温度变化,未添加冷却水路时,侧面和底部的壁面温度约为700℃,添加冷却水路后,压射室温度下降至400℃左右。

综上,压射室A1,A2,A3,B1,B2和B3处温度的试验值均略低于模拟值,但相对误差在15%范围内,产生误差的主要原因是热电偶的响应存在延迟、压射室的壁面存在温度梯度及测量所产生的误差,随着压铸循环的进行,两者间的误差逐渐减小,证明了仿真模拟中压射室温度场的可靠性和准确性,该整体冷却水路可以有效改善压射室的温度分布及冷却水流速为0.5m∕s的合理性。

5、结论

文中内容基于整体冷却水路参数对压射室降温的影响展开,通过procast软件仿真模拟和后分析,研究了压射室在流热固多场耦合下的温度变化规律,综合比较得出冷却水的最优参数。主要结论如下:

(1)压射室的内壁最高温度为450℃左右,位于浇注口的下方,压射室的顶部温度分布曲线为u形,压射室的内部壁面温度比外部壁面温度高并且温度沿径向方向呈梯度分布;

(2)压射室在0.3和0.5m∕s的冷却水流速下,节点温度有明显降低,这表明在压射室上添加整体冷却水路可以有效降温。冷却水流速提高至0.7m∕s时,压射室温度升降幅度不再显著变化,即冷却水流速达到热饱和区。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2678

2678

9653

9653

7598

7598

7560

7560

3278

3278

2502

2502