文:重庆博奥镁铝金属制造有限公司朱卓然、陈佳

摘 要:工业物联网是一种新兴的技术,它将传感器、云计算、大数据等技术与工业生产相结合,实现了设备之间的互联互通和数据的实时监测和分析。本文以压铸行业为例,探讨了工业物联网在压铸行业中的应用,包括设备监测、生产管理、质量控制等方面。通过对工业物联网的应用,可以提高压铸行业的生产效率和产品质量,降低生产成本,提高企业的竞争力。

关键词:工业物联网;压铸;大数据

引 言

在市场竞争压力不断增加的情况下,制造企业想要进一步提升核心竞争力,促进企业稳定持续发展,就需要加强对于新技术的引入和应用研究,在企业内部构建智能化工厂。而工业物联网技术在此过程中有着重要的作用。 随着信息技术的不断发展,工业物联网作为一种新兴的技术,正在逐渐应用于各个行业。工业物联网是将传感器、云计算、大数据等技术与工业生产相结合,实现了设备之间的互联互通和数据的实时监测和分析。在压铸行业中,工业物联网的应用可以提高生产效率和产品质量,降低生产成本,提高企业的竞争力。

1、工业物联网

工业物联网是一个涉及多门学科的工程,不仅包括计算机和管理科学,还包括自动化以及通信技术等,通过各种先进技术的应用,为生产制造提供良好的技术保障,进而提高生产效率和产品质量,对于提高企业生产资源的有效配置、控制生产成本有着积极作用和意义。在实际应用的过程中工业物联网有着极强的时效性、自动化以及互联性等特点,在各种先进技术的支持下,实现对于工业生产数据的采集、制造过程的控制和监视,能够进一步提高生产的智能化水平。

2、工业物联网在压铸行业中的应用

2.1 设备监测

在压铸行业中,设备是生产的核心,设备的运行状态对生产效率和产品质量有着至关重要的影响。通过工业物联网技术,可以实现对设备的实时监测和远程控制。通过传感器采集设备的运行数据,可以对设备的运行状态进行分析和预测,及时发现设备故障并进行维修,从而避免生产中断和损失。

2.2 生产管理

在压铸行业中,生产管理是一个复杂的过程,需要对生产过程进行全面的监控和管理。通过工业物联网技术,可以实现对生产过程的实时监测和数据分析。通过对生产数据的分析,可以发现生产过程中的问题,并及时进行调整和优化,提高生产效率和产品质量。

2.3 质量控制

在压铸行业中,产品质量是企业的生命线,质量控制是生产过程中必不可少的环节。通过工业物联网技术,可以实现对产品质量的实时监测和数据分析。通过对产品质量数据的分析,可以发现产品质量问题,并及时进行调整和改进,提高产品质量和客户满意度。

3、智能平台构建思路

随着近年来我国科学技术水平的不断提升,制造企业经过不断的改革和优化建设,已然形成了一套完整的网络体系,因此针对智能平台的构建需要在此基础上进行讨论。平台构建主要包括以下几个方面: 第一,积极应用先进工业无线通信技术,通过传感器等相应设备,完善企业内部网络控制信号以及信息采集系统; 第二,优化信号等信息的采集方式,采用OPC/UA 和 PROFINET 进行数据采集; 第三,开发新型应用软件,优化数据管理以及分析处理的水平和效率;第四,结合企业实际情况建设智慧云平台; 第五,实现智能与企业 ERP MES PLC 等系统的联动互通。

4、构建工业物联网的策略

4.1 平台结构

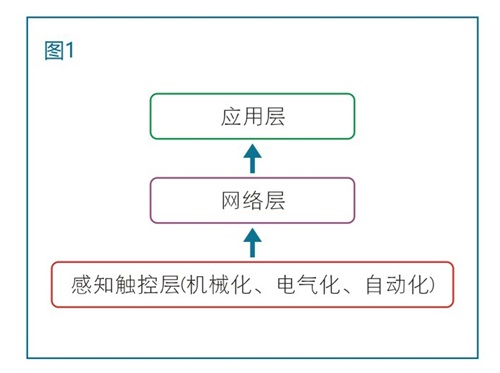

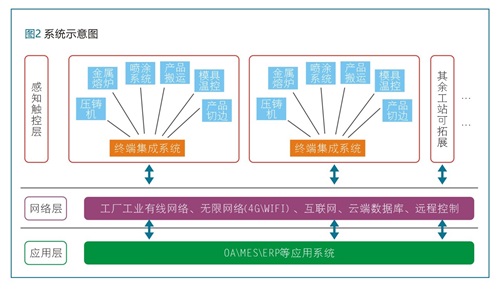

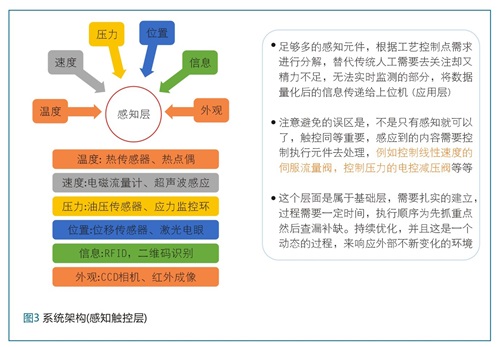

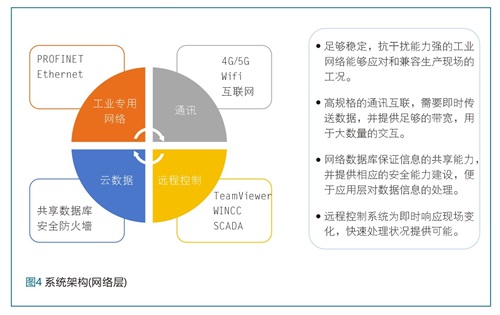

以下l图1、图2、图3、图4、图5 为平台架构逻辑

工业物联网智能平台结构由以下四个部分组成。第一,数据采集层:采集层的功能主要是进行数据采集,其特殊性以及重要性主要体现在实时采集方面,在传感器等设备的支持下,自动采集数据。第二,数据传输层:在过工业网关、无线通信等互联网的帮助下,将采集到的实时数据,传输到数据库当中,同时确保数据的安全完整。数据整合层:通过数据整合层对数据进行整合处理和分析,在云计算和大数据等先进信息技术的支持下,实现对于工业数据的进一步开发和利用,通过对数据信息的深度分析,能够从中提炼出有价值的、有预测性的信息,进而提高企业生产决策能力。应用服务层:该层主要是供操作人员、调度人员以及管理者使用,通过终端系统,可以监控和了解目前生产的真实情况,实现对于企业生产过程的实时监控和操作处理,能够实现对于整个系统和作业情况的远程操控和监督管理,在当前信息技术的支持下,应用服务终端有多种形式,能够适应不同情况下的生产监控需求,例如手机 App、平板设备、web 浏览器等等。

在数据整合层和应用服务层中共有两个处理平台,其一是数据处理平台,其二是业务操作平台。其中操作平台主要是通过移动终端实现对于生产过程的可视化操作和监控的,能够完成大量数据的同时采集和流转,为操作平台提供实时数据信息,并及时进行数据推送和观测页面的刷新。其中数据库不仅能够对静态数据进行处理,还能够对动态的实时数据和已经收集到的历史数据进行及时准确的分析,同时具备消息队列、缓存等功能,能够确保文件系统等组件保障系统的高实用性以及稳定性。数据统计分析平台主要作用于历史数据,是对已经采集到的数据进行重新整合和分类,然后通过对历史数据的分析,从中提取出有用的信息,并对设备状态展开合理预测,提前发现其中的潜在问题,并及时预警将损失控制在最小范围内。

4.2 平台构建要点

第一,数据采集。利用现有设备已安装的传感器,标准化现有 PLC 通讯模式,在每一台工作站进行信息化集成,发送数据至上位机服务器。

第二,数据互联。实际上跨系统的数据在进行整合的过程中存在一定难度,因此在实际搭建智能的过程中,不仅需要应用工业网关等技术,还需要针对企业实际情况积极进行软件开发,进一步解决信息传递问题。

第三,数据应用。智能的开发是基于 wincc等标注化开发界面,在进行数据建模和分析的过程中,需要针对实际设备的重难点展开研究,应用所采集到的历史数据,分析和预测设备故障问题,分析能源使用情况,评估设备运行效率等等很多的应用场景。

4.3 实际应用

首先,智能能够应用于智慧点检场景当中,使得点检人员、设备管理和维护人员能够随时观察到设备的状态情况,并结合实际情况合理进行点检工作,在保障设备维护质量的同时,减少点检次数,降低资源浪费,而且该系统的应用能够同时对上百台的设备进行检测,并对异常情况进行警报,有效提高了检点的效率。其次,智慧作业,为提高施工人员作业安全性,保障工作效率,在 5G 技术的支持下,智能平台能够完成远程控制和无人操作作业,可以在厂房内进行远程控制,也可以在厂区内通过高清摄像头进行监控,极大地保障了作业人员的生命财产安全。最后,智慧诊断,工业物联网智慧平台还能够对企业设备进行故障诊断,通过数据采集对设备进行在线监控和检测,并根据提取出来的故障特征进行诊断,在智能平台的支持下,能够实现在不停机的情况下,明确设备的故障位置以及损伤程度,并且在设备异常或者情况不断恶化的时候,手机智能平台也会及时推送警报信息。

5、结束语

工业物联网技术在压铸行业中的应用,可以提高生产效率和产品质量,降低生产成本,提高企业的核心竞争力。在建立智能平台的同时,结合工业大数据,应用人工智能分析的技术下,会带来行业运行模式的变化,这样的变化也将是不断发展和迭代的过程。随着工业物联网技术的不断发展和完善,相信它将在压铸行业中发挥越来越重要的作用。

16.83万

16.83万

16.94万

16.94万

7287

7287

1.4万

1.4万

7620

7620

7345

7345

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7845

7845

1.03万

1.03万

1.19万

1.19万

2498

2498

9563

9563

7432

7432

7397

7397

3122

3122

2364

2364