文:大连科技学院 侯丽彬、曲太旭、朱洪军

摘要:介绍了EA888油底壳主要缺陷部位及缺陷形式,分析确定了泄漏是由高压油道处有贯穿性的缩孔、疏松而导致的。利用鱼骨图对缩孔产生的根本原因进行分析,排除了工艺参数的影响。通过模具优化,加设局部增压机构和加大型芯点冷却的方案设计,解决了油底壳高压油道处缩孔、缩松缺陷,减少了产品的泄漏废品率。

关键词:高压油道;缩孔;模具;局部增压;点冷却;激冷层

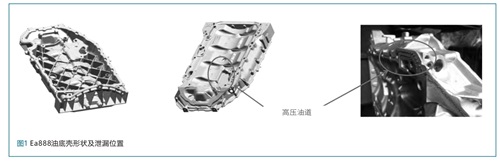

1、油底壳的结构与缺陷形式

图1是一款EA888汽车发动机油底壳,材料为AlSi9Cu3(Fe),为铝合金高压铸造零件。油底壳外形尺寸为442mm×281mm×126mm,质量为3.44kg。铸件整体结构较为复杂,属于六面加工体,中间布满交错的加强筋。一般壁厚2.5mm,周边功能区域有10-20mm不等的局部壁厚处。零件腔体的密封要求是压力为0.5 bar,泄露量小于5 mL/min;而高压油道的气密性要求较高,要求在4 bar压力下,泄漏量小于10mL/min。在实际生产过程中,此油底壳的主要缺陷集中在高压油道泄漏,泄漏量在10-26mL/min,泄漏率高达到9%。

2、高压油道泄漏的原因分析

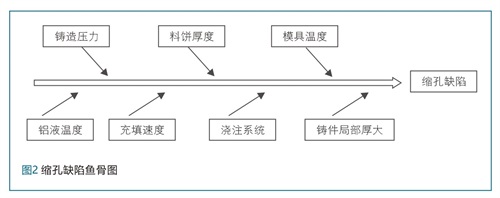

针对泄漏零件将泄漏处进行剖切,发现泄漏处有0.5-3mm不同程度的缩孔,缩孔延伸至加工后的孔壁上,造成油道在高压下出现泄漏。所以解决产品泄漏的问题就转换为解决缩孔缺陷的压铸工艺问题。采用鱼骨图对油底壳油道处缩孔产生的原因进行分析,见图2。

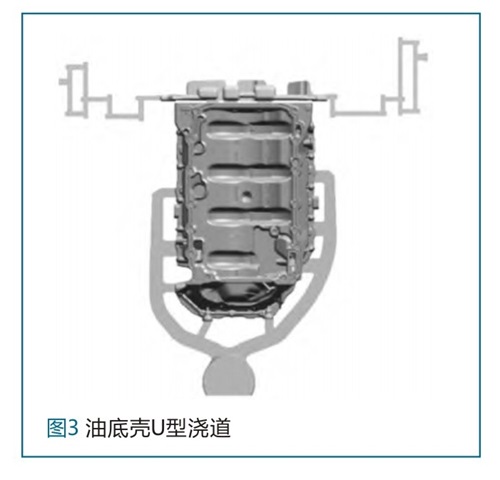

为满足复杂结构零件的充填,选择图3所示U型充填方式,并且针对质量要求高的高压油道处设计分支浇道,直接充填并有利于增压补缩。此油底壳在铝台精机1600T压铸机上压铸,在生产过程中,通过多次工艺参数调整,首先压射比压由65MPa提高至95MPa,内浇道的速度由30m/s提高至45m/s,同时配合快压射位置、料饼厚度和铝液温度等参数的调整,但对高压油道泄漏的改善没有明显的效果。

进一步分析高压油道处的产品结构,如图4所示,此处结构复杂且局部壁厚较大,尤其是C-C剖面斜油孔因模具结构受限,无法实施抽芯。通过对产品结构、缺陷件剖切以及结合AnyCasting软件凝固分析结果的综合分析,确定EA888油底壳油道处贯穿性的缩孔、疏松产生的根本原因如下。

(1)铸件局部壁厚过厚,在冷却凝固过程中产生缩孔、缩松缺陷。

(2)侧向滑块型芯冷却不足,预铸孔没有形成致密的激冷层,导致加工后缩孔、疏松贯穿。

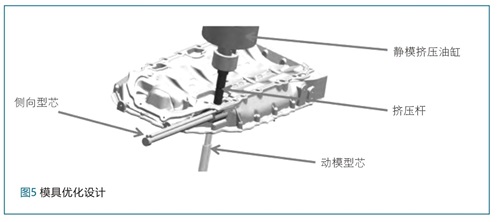

3、模具优化设计

根据上述原因分析,压铸模采取静模加设局部增压,同时加大侧向型芯冷却的优化设计(图5),解决油道孔处缩孔缺陷。

3.1 局部增压机构的设计

“局部增压技术”是在压铸过程中,液态金属充满型腔后冷却至液固态共存时,在局部厚大易产生缩孔的部位实施局部挤压,将预存空间内的金属液挤入铸件中补缩,即二次加压,从而得到组织致密的铸件,消除局部缩孔的产生。EA888油底壳在高压油道处存在局部壁厚过大,而且静模斜油孔因结构受限,无法进行斜抽芯,因此在斜油孔处加设局部增压机构。

3.1.1 挤压体积的设计计算

在局部增压机构设计时,预存空间内的金属液即挤压补缩的体积是设计的重点。铸件在从液态到固态的凝固过程中,金属体积显著减小,当金属凝固完成后在固态下继续冷却时,原子间距离还要缩短,固态的金属体积也会减小。这部分减少的体积需要通过局部增压机构进行补充才能获得无缩孔的致密铸件。对于铝硅合金高压铸造,通常局部增压的预留补缩体积取铸件局部成形需补缩的体积5%以上,针对结构复杂零件,也可以通过模流分析软件的凝固分析,获得铸件冷却时孤立液相区的体积,孤立液相区的体积减少的部分即是需要挤压补缩的体积。

针对此EA888油底壳,通过AnyCasting软件进行凝固分析,获得高压油道区域孤立液相区体积约为8cm3 ,孤立液相区凝固后减少的体积,也就是需要挤压补缩的体积,则

V挤 = V0(1-ρ0 /ρ) (1)

式中:V挤 为挤压补缩的体积;V0为孤立液相区的体积;ρ为铝合金固态密度,一般取2.7g/cm3 ;ρ0为铝合金液态密度,一般取2.4g/cm3 ;计算V挤=0.88 cm3 。

挤压补缩的体积通过挤压缸动作来实现,则

V挤 = S×πd2 /4 (2)

式中:S为挤压行程,d为挤压杆直径。该模具根据位置结构设计挤压杆直径d为12mm,代入公式(2)得S = 7.8 mm,模具设计预留行程10mm。

3.1.2 挤压油缸的直径设计计算

局部增压机构实现二次加压的挤压力的来源是挤压油缸提供的,此模具单油缸带动一个挤压杆运动,即:

P挤×F挤=P缸×F缸 (3)

式中:P挤为挤压应力,取3000kg/cm2 ;F挤为挤压杆截面积,P缸为挤压缸油压,即设备系统压力,取140kg/cm2 ;F缸为挤压缸截面积,计算F缸=P挤×F挤/P缸=2422mm2 ,由此计算挤压缸直径D=55.5mm。最终选择直径60mm,行程为10mm的挤压油缸。

3.2 加大型芯冷却

加大型芯冷却,使预铸孔的孔壁形成致密的激冷层,即使铸件有缩松也不能贯穿孔壁导致泄漏。以侧滑块上型芯为例,如图6所示,初始设计时,因预铸孔型芯直径偏小(Ф6mm),冷却水采用Ф3mm距离成形面3.5mm,不能有效地对成形孔壁实施冷却,优化后冷却水采用台阶孔,成形处Ф6mm×15mm设计出直径2.5mm的冷却水道,距离前端面2.5mm。冷却水管采用Ф2mm的不锈钢管做为内喷管,使用时采用10bar的高压纯净水,对小型芯实施强制冷却。

4 、优化设计的验证

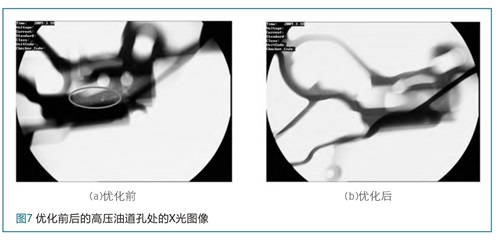

优化后的模具在铝台1600T上按原工艺参数进行压铸,产品质量得到明显改善。改善前后高压油道孔处内部质量见X光图像,如图7所示,内部无可见缩孔产生。模具经过大批量生产验证,产品泄漏率降低到1%以下。

5 、结 论

(1)EA888油底壳高压油道孔处泄漏的根本原因是局部壁厚过大,铸件在冷却凝固过程中产生缩孔和疏松缺陷;油道孔处小型芯冷却不足,缩孔穿透孔

壁,导致铸件泄漏。

(2)对铸件局部厚大处,尤其是无法实现抽芯的部位实施局部挤压,能够有效地减少缩孔、疏松的产生。

(3)加大型芯的冷却,能够使铸件预铸孔的孔壁形成致密的激冷层,有效地降低铸件泄漏的风险。

16.66万

16.66万

16.76万

16.76万

7214

7214

1.39万

1.39万

7500

7500

7260

7260

1.11万

1.11万

1.1万

1.1万

1.02万

1.02万

1.32万

1.32万

1.06万

1.06万

7759

7759

1.02万

1.02万

1.18万

1.18万

2387

2387

9512

9512

7295

7295

7260

7260

2978

2978

2260

2260