文:陕西国防工业职业技术学院张鑫

摘要:阐述电控壳体零部件多数采用ADC12铝合金材质,是纯电动汽车中十分重要的部件,其壁厚不均匀且主壁厚度为1.8mm,压铸难度较大。依照电控壳体零部件尺寸与形状特征,选取800t压铸件,并设好关键参数,再从分型面设计、浇筑与排溢系统设计两个方面,探讨压铸模的设计,试验验证了设计方案与工艺的合理性与可行性。

关键词:纯电动汽车,电控壳体零件,压铸模。

引言

在压铸合金领域中,铝合金不仅拥有优异的铸造性能,同时密度小、强度高,耐腐蚀性能、导热性以及加工性能等均较好,从而使得铝合金在压铸合金领域中有着较为宽泛的应用范围。

1、研究背景

随着现代社会经济与科学技术水平的不断提升,汽车设计与生产中对能耗、强度以及轻量化要求越来越高,尤其是纯电动汽车,依托于降低汽车自重能够很好地提高行驶距离。据不完全统计,截止至2021年6月,我国已有的新能源汽车保有量为603万辆,纯电动汽车保有量为493万辆,占据新能源汽车保有量的81.76%。依照中铝网相关研究数据显示,铝合金在汽车中的应用规模将会超过500kg,纯电动汽车将是铝合金应用的重要方向,在纯电动汽车快速发展的推动下,为铝合金压铸件带来了更好的发展平台。为了进一步探究压铸铝合金在纯电动汽车中的应用,本文以某纯电动汽车电控壳体零件压铸模开发为代表,分析了该零件的主要压铸参数及相关工艺,并通过试验验证了该方法具有良好的可行性。

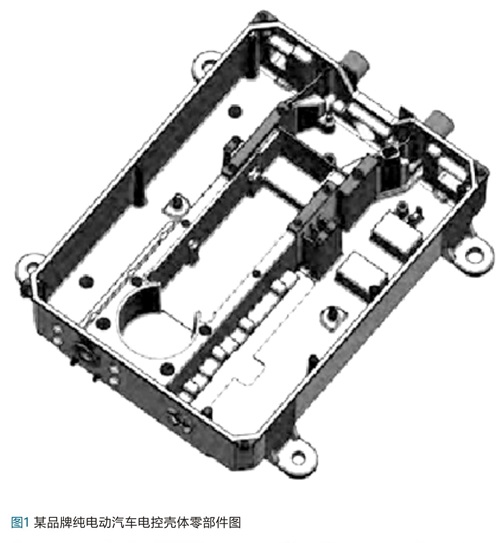

2、铸件工艺

某品牌纯电动汽车电控壳体零部件图如图1所示。从材质上来看,探讨的电控壳体零部件采用的ADC12铝合金,总质量为1.81kg,外部长宽高尺寸为248mm×299mm×58.5mm。该电控壳体零部件属于薄壁件,同时各个区域壁厚差异较大,主壁厚度为1.8mm,最大壁厚为19.2mm,与此同时要求零部件能够承受不低于0.41kgf/cm2的气密性检测,这给压铸生产带来了非常大的难度,为此需要对铸造工艺与结构等进行设计,确保生产完成的电控壳体零部件能够满足设计要求。

3、关键设计参数

初步考虑选择铸造压力大小为65MPa,由于在铸件成型过程中两侧各有一个滑块,依照铸件投影面积的1.4倍核算胀型力Fs,从而可以达到胀型力大小Fs=24.8×29.9×0.65×1.4t=674.8t,为此选择800t压铸机。设定冲头尺寸为100mm,料饼厚度为25mm,压室充填率为42%,浇口速度为39m/s,压射时间为1.81s,循环时间为40s。

4、电控壳体零件压铸模设计

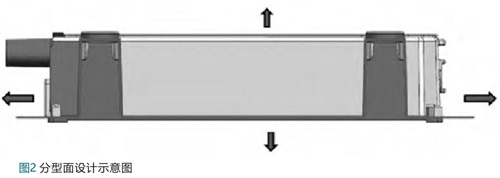

4.1 分型面设计

在进行压铸模设计时,成型与脱模是十分重要的两个环节,为了确保电控壳体零件能够顺利成型与脱模,选取零部件的最大端面作为主分型面,两端依靠滑块实现侧向抽芯,如图2所示为分型面设计示意图。

4.2 浇筑与排溢系统设计

在进行电控壳体零部件压铸模浇筑与排溢系统设计过程中,需要严格遵守以下原则:

(1)设计完成的浇筑与排溢系统应当要有助于改善金属液流动状态,并且可以在较短时间内填充型腔;

(2)要确保模具拥有较好的补缩能力,有效避免铸件内部不会存在贯穿性缩孔与气孔等缺陷。所以,为了更好地实现填充与补缩,在电控壳体零件厚壁位置规划一个主浇口与两个辅助浇口。此外,为了确保铸件浇筑过程中气体排出的顺畅性,在压铸模上总共规划了6个相关独立的波浪式排气槽。

该设计方案采用了凝固模拟分析,能够很好地符合顺序凝固要求,由此可以证明该方案在理论层面是切实可行的。

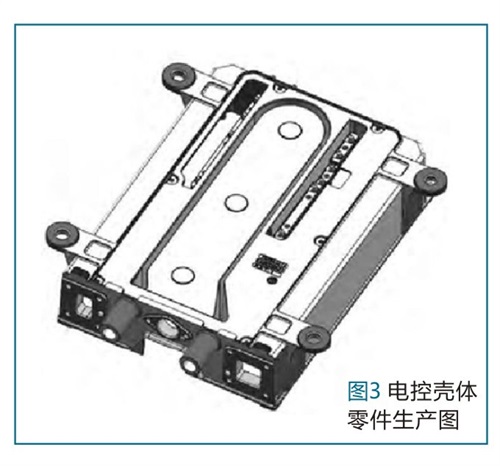

5、电控壳体零件压铸模试验

电控壳体零件压铸模设计完成之后,为了验证设计方案的有效性与合理性,对其进行相关试验并进行检验。选取800t压铸件,依照上述关键参数设置压铸件,同时根据本文设计方案开发压铸模具,准备工作完成之后,开展相关试验,最终得到了合格的铸件,很好的验证了电控壳体零部件的压铸工艺与模具设计合理,如图3所示。

6 、结 语

纯电动汽车电控壳体零部件的壁厚不均匀且薄壁较薄,容易产生严重的收缩现象,要想实现成功铸造成型具有较大难度,试验证明本文方案具有良好的可行性与推广价值。同时,纯电动汽车电控壳体压铸模的成功开发,一方面为企业带来了良好的经济效益,强化了企业的市场影响力,另一方面也为相似特征的压铸模开发与设计提供了良好的理论借鉴与实践指导。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2944

2944

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741