摘 要:压铸生产中经常遇到一些深腔、薄壁类的外壳或者对外观有特殊要求的铸件,在铸件的内凹面不能排布或者不允许存在顶杆印痕。针对此类零件,通常会设计带有二次顶出机构的压铸模具来保证零件生产。笔者列举实例介绍一种新型的滑块式二次顶出机构,该机构可解决这种内凹面无法放置顶杆的深腔薄壁的压铸件的脱模问题,且使模具整体结构简单,安全可靠,同时可以满足完全自动化、批量化的生产压铸模具需求。

关键词:铝合金;压铸模具;顶出机构

因为压铸件的成形伴随着高温、高压和高速金属液充型及冷却凝固过程,所以成形后的零件对型腔壁有较大的抱紧力,壁薄且深腔的零件其抱紧力会更大,因此给每一款压铸零件合理的排布上顶杆位置,是每一位模具设计师的必修功课。对于不能排布顶杆的压铸件,一般采用二次顶出机构来实现脱模。二次顶出机构的结构形式较多,大致可分为单顶针板组合的二次顶出机构、双顶针板组合的二次顶出机构和气动(液压)二次顶出机构3大类。笔者公司则一直采用双顶针板组合的二次顶出机构方式。

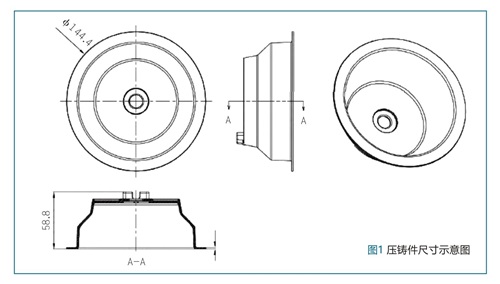

1、铸件基本信息

某款LED射灯外壳的压铸件结构如图1所示,材料为ADC12,平均壁厚为2.2mm,零件的内凹面需要放置反光杯,所以整个凹面和端面区域是不允许出现任何的顶杆印痕。为了让零件能正常生产,只能采用二次顶出的方案才能保证零件的顺利脱模和正常生产。

2、二次顶出机构设计及存在问题

2.1 双顶针板组合二次顶出机构设计

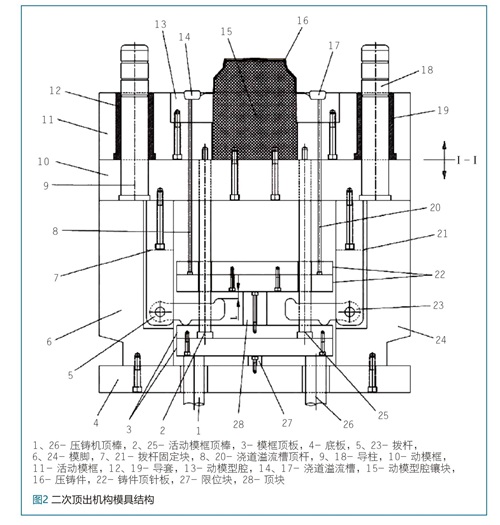

笔者采用双顶针板组合的二次顶出机构模具结构如图2所示。

在生产过程中,压铸机将高温的铝液高速压射进压铸模具型腔,经过增压保压后开模,压铸件会留在动模侧。接着进行二次顶出的第一次顶出动作,压铸机顶棒1、26会推动模框顶板3运动,模框顶板运动时会同时带着活动模框顶棒2、25、顶块28、两侧的拨杆5、23、铸件顶针板22、浇道溢流槽顶杆8、20、活动模框11、导套12、19、动模型腔13、浇道溢流槽14、17和压铸件16一起向上运动。因为动模型腔镶块15是固定在动模框10上的,所以动模型腔镶块是不运动的。整个动模部分会从I-I处分开,分开的距离为拨杆到铸件顶针板的距离L,至此第一次顶出动作结束。这一动作的结果是压铸件从动模型腔镶块上完成脱模,虽然整个压铸件抱紧力最大的地方已经脱模成功,但是此时还不能取出压铸件,因为这个压铸件中的浇道溢流槽还在动模型腔中。接下来压铸机顶棒会继续推动上述的元件继续运动,拨杆一端是固定在拨杆固定块7、21上,因为拨杆的设计结构原因,拨杆会围绕固定端旋转角度。拨杆拨动铸件顶针板和浇道溢流槽顶杆的速度会大于模框顶板的速度,在这个速度差持续一段距离后,浇道溢流槽顶杆会从动模型腔中推出压铸件完成全部的脱模动作,此时第二次顶出动作完成。

2.2 存在问题及分析

此种设计方法可以满足二次顶出的需要,但存在的主要问题:①相较于普通的压铸模具结构上多了一套模框推板,整个模具的厚度相较于普通的压铸模具厚度增加许多,有时候会超出压铸机适配要求;②因为模具厚度的增加同时材料成本也随之增加;③在进行第二次顶出动作时活动模框、压铸件和浇道、溢流槽会以不同的速度同时运动一段距离,导致压铸件的顶出距离会变长,会影响生产效率;④拨杆分别与模框顶板和铸件顶针板的接触面是一条线,在经历的一定的模次生产后会有磨损严重的情况出现,影响顶出效果;⑤拨杆机构因为是设计在模脚内部,尺寸空间有限,在压铸模具上通常只能设计左右各一件,在进行第二次顶出时存在顶出不平衡的风险,可能会导致溢流槽和压铸件分离,模腔有被压坏压伤的风险。

3、“滑块式”二次顶出机构的改进与效果

3.1 滑块机构的工作原理

滑块式顶出机构属于二次顶出机构的新颖设计。因为是顶出机构,首先必须要考虑到顶出平衡问题。滑块式二次顶出机构是置于模架的上下面,对称布局。滑块机构是由导向块、滑轨、滑块推杆和滑块等4个零件组成。其中滑块推杆是固定在顶针固定板上,导向块是固定在动模框上,剩下的滑块和滑轨则固定在活动模框上。其结构如图3所示。

3.2 生产验证

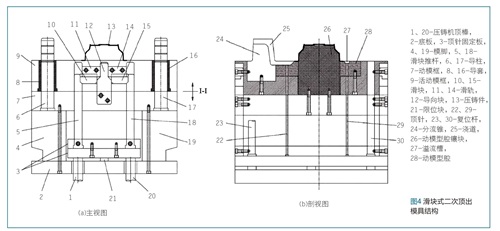

图4为“滑块式”二次顶出的模具结构。

图4状态为压铸模具开模后准备顶出的状态,压铸机顶棒1、20推动顶针固定板板3、固定在顶针固定板上的顶针22、29和滑块推杆5、18会一起运动,顶针直接推动浇道和溢流槽向上运动。滑块推杆和滑块10、15斜面接触,而滑块的另一侧被导向块12限制,不能向另一侧移动,所以滑块只能跟随滑块推杆继续向上运动,并且带动滑轨11、14、活动模框9、动模型腔28、导套8、16、分流锥24和压铸件13一起运动。最终活动模框上的部件统一移动,而动模型腔镶块26是固定在动模框7上的,动模型腔镶块不能移动,于是压铸件和动模型腔镶块分离脱模,此时活动模框9和动模框7将在I-I处分离。

当滑块推杆推动滑块运动的距离为图3中L1时,滑块倒角斜面与滑块推杆的斜面开始分离,滑块开始向导向块侧移动。当滑块推杆继续向上推动滑块运动距离为L2时,滑块完全离开滑动推杆,至此第一阶段顶出动作完毕。因为滑动推杆和滑块分离,活动模框及其部件将完全停止运动。压铸机顶棒继续推动,此时只有顶杆继续向上推动,直至将压铸件、浇道和溢流槽完全推出动模型腔完成铸件脱模,如图5所示,此时才完成二次顶出的全部动作。接下来的合模过程和普通压铸模具保持一致,借助压铸机的合模动作,用复位杆对顶针板及其部件进行复位,准备下次压铸过程。

4、结 论

通过两种二次顶出机构结构设计和顶出动作的效果可以得出“滑块式”二次顶出机构具备以下几个优点。

(1)“滑块式”二次顶出机构方案没有额外增加模具的外形尺寸,让模具能更好的适配压铸机;与双顶针板二次顶出机构方案相比,减少使用模具材料和模具

成本。

(2)“滑块式”二次顶出机构设计结构简单,可分别置于顶针板的四个角,让整个顶出过程平衡;顶出距离和普通的压铸模具一样,不用额外延长顶出距离,减少单次合模时间,提高生产效率;方案的零件结构简单,易加工制造,方便后期模具的维护和保养。

16.25万

16.25万

16.35万

16.35万

6965

6965

1.36万

1.36万

7197

7197

7012

7012

1.09万

1.09万

1.08万

1.08万

9881

9881

1.29万

1.29万

1.03万

1.03万

7499

7499

9894

9894

1.16万

1.16万

2072

2072

9282

9282

6992

6992

6981

6981

2686

2686

1964

1964