文:浙江极氪汽车研究开发有限公司侯东锋、高文杰、周勋、宋成猛

摘要:铝合金一体化压铸技术近年得到迅速发展,引领了汽车制造技术变革。免热处理压铸铝合金、铝合金一体化压铸工艺与大型压铸装备技术等快速突破,国内外的材料、模具、工艺、装备、产线及整车厂家形成全产业链集群发展势头。铝合金一体化压铸产品在特斯拉ModelY等车型上成功应用,生产效率得到提升。大型一体化压铸模具一般采用整体式结构,其设计、制造、装配要求都比较高。在压铸过程中模具的热平衡非常关键,尤其浇口位置的冷却,直接影响压铸生产效率。本文主要研究大型一体化压铸模具设计及基于模拟优化的浇口套冷却,旨在为大型一体化压铸节拍提升提供一定的工程理论参考。

关键词:大型压铸模;一体化压铸;浇口套;冷却水道;关键技术

1、引言

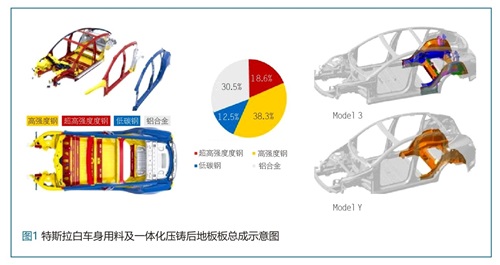

压铸作为一种高效的金属成型工艺,具有低成本、高效率、高品质、高自动化的特点,广泛应用于汽车、电子电器、航空航天等行业。2020年8月,特斯拉加州“弗里蒙特”工厂率先采用6000T超级压铸机,基于一体化压铸工艺实现了ModelY车型的后地板部位的一体成型制造。在成功制造之后,特斯拉在全球4大超级工厂全面布局一体化压铸设备。

采用一体化压铸后车体替代传统车身制造冲压+焊接的方式后,整个后地板板由原来的70多个零部件精简为1个一体成型构件(如图1所示)。该技术实现了有效减重,由于一体成型构件在对应碰撞时能够更好的承受冲击力,在一定程度上提升车身的骨架安全性。

为了实现高效、低成本的压铸生产,一体化大型压铸模具需要满足以下要求:具有较大的压铸型腔(取决于零件大小)提升一次材料利用率;有足够的强度和刚度,以保证模具在压铸过程中的安全性,同时保证模具在压铸过程中不发生变形;能够提供足够的液压动力,保证模具抽芯及滑块的运动速度;具备高密封性,以保证模具在充型前的真空度在50mbar以下;模具及相关配件具备耐高温性及高温下的稳定性,能适应恶劣的工作环境和高压高速状态;具有一定的冷却能力,保证铸件的冷却速度,满足压铸工艺要求。

2、大型一体化压铸模具概述

2.1一体化压铸模具

压铸模具是铸造金属零部件的一种工具,一种在专用的压铸机上完成压铸成型的工具。压铸的基本工艺过程是:金属液先低速或高速充型进模具的型腔内,凝固成型,使用的压铸模具,称为压铸模,模具具有很好的通用性,可以使用不同的压铸机进行压铸,压铸时常用压力范围从几兆帕至几十兆帕,填充初始速度在(0.5-70)m/s范围内。因此,高压和高速是压铸的重要特征。为了确保压铸模能够正常使用,在日常工作中需要做好以下几方面工作:

(1)合理设计压铸模具,尤其是在进行大型零件压铸时,需要根据产品的形状以及大小设计合适的压铸模。

(2)选择合理的铸造工艺,在选择铸造工艺时,需要根据产品的结构、材料以及尺寸等来确定铸造工艺,保证能够获得优质的产品。

(3)提高设备的自动化程度。为了能够获得更高的生产效率,需要对设备进行自动化改造。

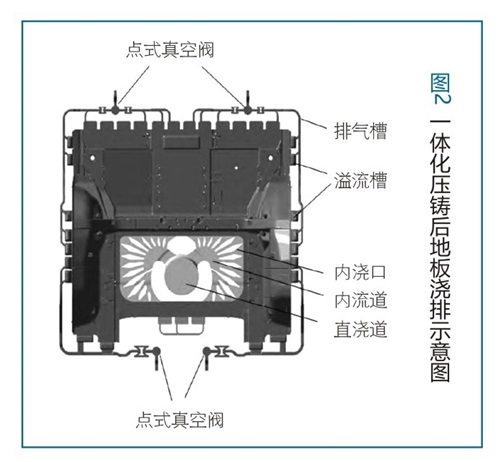

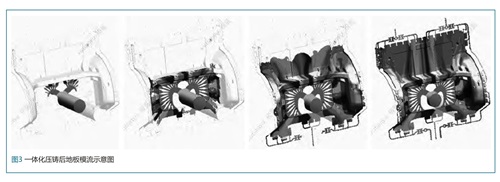

2.2一体化压铸模具浇排设计

大型一体化压铸模具型腔复杂,浇排设计是一个难题,如图2所示,浇铸系统包含:直浇道、内流道、内浇口组成。排渣排气系统包含点式真空阀、排气槽、溢流槽。在压铸过程中,铝液依次通过直浇道、内流道、内浇口进入模具型腔,待模具型腔充满后,末端含渣铝液通过溢流槽,排进渣包。在设计过程中,可以基于软件进行模流分析,调整直浇道、内流道、内浇口、排气槽、溢流槽、渣包位置等,迭代优化,进而获得最优浇排系统方案,如图3。

2.3一体化压铸模具结构

基于零件浇排设计进行模具分型。模具分为定模,动模。定模(图4所示)包含定模框、排气板、内模芯、浇口套等。

动模(图5所示)包含动模框、排气板、内模芯、分流锥、油缸、左右滑块等。在汽车行业中,对于大型一体化压铸模具的需求量正在逐年提升,其主要驱动力是市场的产品需求,以期促进汽车行业的发展。同时,随着汽车行业的不断发展,压铸模具的技术要求也在不断提升。

3、浇口套的设计仿真优化

3.1浇口套冷却问题

目前的大型一体化压铸生产,对生产效率要求很高,其生产节拍已经达到90s以内,节拍越快,要求零件留模时间越短,模具如何做到留模时间更短,而零件成型无缺陷,料饼不爆料就成为此工艺的关键。基于节拍分析,要做到90s以内,压射+冷却时间不能超过25s。通过现场实际生产验证,目前模具整体热平衡不是最大问题,零件爆料(如图6)成了最大瓶颈,零件爆料,首先会造成铝液飞溅,对设备及人员造成伤害,其次导致零件报废,严重影响生产,故需要多浇口套冷却方式进行优化。

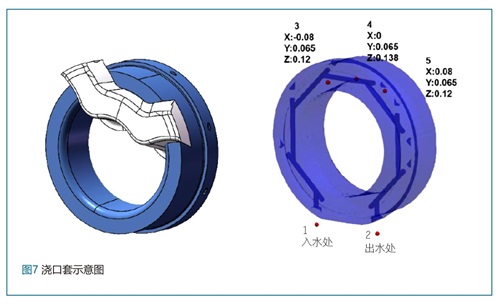

3.2浇口套设计优化

对于零件爆料饼问题,通过浇口套(如图7)冷却水路优化,通过冷却水对其冷却,实现对料饼的冷却。如果结构不合理、尺寸不符合、距离浇口套表面距离大小要求等,这些问题都会造成产品不合格而报废。所以模具浇口套设计优化是实现一体化压铸件爆料饼问题的解决方案。

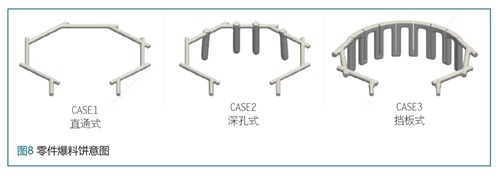

为了更好的达到冷却目的,对浇口套冷却水道进行不同方案(如图8)的优化:方案一采用直通式水道,方案二采用深孔式,方案三采用挡板式。基于模拟分析,确认最优水道设计方案,可以避免爆料饼,提升生产效率。

3.3浇口套仿真

目前,压铸领域的仿真模拟主要集中在金属液充型和凝固过程的数值模拟上,研究的内容有:浇口冷却前后水温变化、水流速度变化、浇口套温度变化等。

压铸数值模拟是用计算机进行模拟计算,然后再将计算结果用图形显示出来,并以此为依据对水道进行优化。

工艺参数设定:

(1)入水温度:10℃

(2)入水压力:0.8MPa

(3)模具温度:100℃

(4)模具材质:H13

(5)铸件温度:660℃

(6)铸件材质:ALSi10MnMg

3.4浇口套分析结果

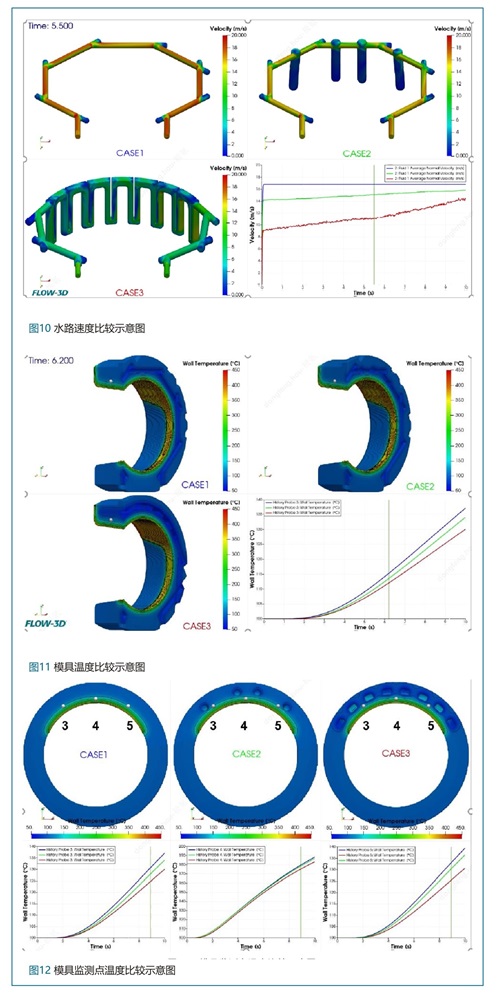

图9所示,分析结果可看出,出口端水流温度CASE1最低。图10所示,分析结果可看出由分析结果可看出,出口端水流速度CASE3最低CASE1最高。图11-12所示,分析结果可看出各监测点的模具温度皆为CASE3最低CASE1最高,各案例中监测点5的模具温度因水流方向影响都高于监测点3。

综合结论,浇口套冷却直通式冷却水流出速度最快,但由于冷却面积最小,冷却结果最差。挡板式冷却面积最大,冷却水流出速度最低,其冷却效果最好。为了提高压铸生产效率和减少缺陷,采用CASE3挡板式方案。可以提升生产节拍,减少零件爆料饼,因此,采用有限元数值模拟技术对模具的浇口套冷却过程进行仿真分析,可以发现模具设计方案中的不足之处并提出改进措施,进而优化设计方案,最终生产出高质量、高性能的产品。

4、结束语

本文针对大型一体化压铸模具设计及浇口套冷却方案优化进行研究,通过对浇口套水道的仿真分析比较,发现其在冷却效率、和前期设计优化方面具有优势,对大型一体压铸模具前期设计优化具有一定的借鉴意义。随着大型一体化压铸零件在车身上的广泛使用,压铸材料、设备、工艺技术的进步和批量应用带来的成本效应,一体化真空高压压铸技术有望成为未来汽车车身的主流制造技术。

16.78万

16.78万

16.88万

16.88万

7264

7264

1.39万

1.39万

7580

7580

7308

7308

1.12万

1.12万

1.11万

1.11万

1.02万

1.02万

1.33万

1.33万

1.07万

1.07万

7822

7822

1.03万

1.03万

1.18万

1.18万

2459

2459

9547

9547

7381

7381

7349

7349

3074

3074

2327

2327