文:六安职业技术学院 刘先梅

航空结构件成形制造与装备安徽省重点实验室 刘先梅、翟华、陈建富、吴玉程、朱晓勇

安徽博马智能装备有限公司 陈翠彪

泰安华鲁锻压机床有限公司 吕品

摘要:基于新能源汽车轻量化发展趋势的大背景,总结了新能源汽车压铸喷涂技术的发展与现状,分析了压铸大尺寸一体化金属结构件所需要的新型高效智能化柔性微量喷涂装置的关键技术。系统地提出了微量喷涂的压力、流量和脱模剂成分对一体化大尺寸零件压铸综合性能的影响,模具温度在线检测和工艺参数边缘计算方法以及柔性微量喷涂喷嘴相关参数的优化方法等,对大尺寸、复杂薄壁铝合金压铸零件高品质成形工艺提供参考。

关键词:压铸;一体化铝合金结构件;微量喷涂;新能源汽车

引 言

随着全球新能源汽车轻量化技术的不断发展,各种轻量化材料的应用也成为研究的焦点,压铸铝合金薄壁高刚度一体化结构是主要趋势。压铸工艺实施前模具表面的喷涂工艺是保证压铸零件质量的关键,直接影响产品的脱模效果、外观质量、生产节拍、模具寿命及模具温度平衡等。大尺寸、复杂薄壁铝合金压铸零件的压铸模具有较多深腔和凸起镶块,不同压铸模具型腔差异较大,需要通过调整机器人喷涂动作路径实现柔性化喷涂,喷涂工艺控制要点多,给压铸生产效率、铸件质量、模具寿命带来一定影响。

本文在分析新能源汽车压铸喷涂技术现状基础上,指出大尺寸一体化铝合金压铸结构件成形中需要新型高效智能化柔性微量喷涂技术,分析出压力、流量和脱模剂成分对一体化大尺寸零件压铸综合性能的影响,以及模具温度在线检测和工艺参数边缘计算方法和柔性微量喷涂喷嘴相关参数的优化方法等关键技术,为大尺寸、复杂薄壁铝合金压铸零件高品质成形工艺提供参考。

1、一体化压铸喷涂技术的发展与现状

一体化压铸,可实现车身的零部件以及相应的构造化繁为简,将多个零件的复杂结构变为只使用一个零件,从而使得车身结构大幅简化,最终达到降低车重、减少能耗、降低成本的目的。一般压铸可分为普通真空压铸和高真空压铸,高真空压铸是指模具型腔真空度大于90kPa的专用压铸工艺,每100g铝压铸件内气体含量仅为1~3ml,可实现尺寸大、复杂的薄壁零件高品质铸造。大型复杂结构的铝合金压铸零件的压铸模具有较多深腔和凸起镶块,且因不同压铸模具型腔差异较大, 需要通过调整机器人喷涂动作路径实现柔性化喷涂,喷涂工艺控制要点多,给压铸生产效率、铸件质量、模具寿命带来一定影响。另外,压铸工艺实施前模具表面的喷涂工艺是保证压铸零件质量的关键,直接影响产品的脱模效果、外观质量、生产节拍、模具寿命及模具温度平衡等。

在压铸喷涂过程中,喷射涂料是对模具型腔、型芯表面、滑块、推出元件、压铸机的冲头和压室等所喷涂的润滑材料和稀释剂的混合物。其主要作用如下:

(1)延长模具寿命。涂料在压铸合金件和模具之间形成有效的隔离保护层,避免铝合金熔液直接冲击模具型腔和型芯表面,改善模具工作条件。

(2)降低模具热导率,保持铝合金熔液的流动性,提高金属的成型性。

(3)高温时保持良好的润滑性能,减少压铸件与模具成型部分尤其是型芯之间的摩擦,便于推出,延长模具寿命,提高压铸件的表面质量。

(4)涂料压力、浓度和喷涂时间需要精密控制。喷涂时如果涂料用量过多,造成涂料浪费,同时污染环境。涂料压力和浓度需要保证,避免厚薄不均或者太厚。

图 1 所示为压铸生产制造工艺流程,在压铸过程短暂的开模阶段开始喷涂,为了保证压铸生产效率,喷涂时间必须严格控制。那么如何实现高效、精准的微量喷涂一直是压铸喷涂技术发展追求。

1.1 脉冲喷涂技术

相比连续喷涂,脉冲喷涂是在模具表面喷涂脱模剂时采用连续的喷—停—喷—停—喷的方式,这种在模具表面间歇性喷涂可以减少对模具的热冲击。目前已有研究借助有限元分析模拟了压铸喷涂工艺,比较了连续喷涂和脉冲喷涂工艺对模具材料温度场的影响,证明压铸喷涂工艺可以有效降低喷涂时模具的温度梯度及热应力。

1.2 模具内喷涂技术

压铸模喷涂方式包括机械手自动喷涂和人工喷涂两种方式。但受产品结构和模具的限制,容易在压铸模具局部发生喷涂不匀或喷不到的现象,引起模具局部温度过高,脱模阻力增大,造成铸件出现拉裂、灼伤等缺陷。模具内喷涂技术是通过在模具内部预先铺设好喷涂管道,生产时通过自动控制喷涂装置连接脱模剂配比装置,可实现定点喷涂。

1.3 微量喷涂技术

微量喷涂技术是近年来被认可推广的最佳喷涂方式之一,高效、高质量喷涂,代表压铸喷涂技术的最新发展趋势。微量喷涂是把 100%纯脱模剂通过微量喷涂设备精确喷涂到模具表面,形成润滑隔离膜,也就是采用纯浓缩脱模剂,不再使用水做传输介质。

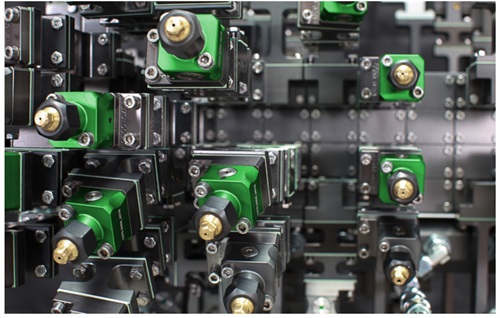

德国 WOLLIN 作为知名压铸行业喷涂设备制造集团,也是微量喷涂技术的先行者。采用 DeltaSpeed 微量喷嘴,定体积式控制喷涂量,喷涂时微型马达匀速进给,每个喷嘴可独立编程控制。采用微量喷涂技术能提升压铸件产能,降低稀释水、废水用量,延长模具使用寿命,成本大幅降低。

2、高效智能化柔性微量喷涂装置的关键技术

国外大型压铸机压铸制造岛均采用柔性化喷涂工艺方案,具有适应性广,无人操作,喷涂均匀等优点。国内压铸模具喷涂工艺依然依靠人工经验,手工操作,喷涂厚度不均,质量管控不足,严重影响产品生产效率,不能满足大型复杂结构的铝合金压铸生产需求。国内高端压铸配套喷涂工艺和自动化设备与国外差距较大,严重影响批量生产效率与铸件品质。

针对复杂工况下铝合金薄壁高刚度金属件真空压铸工艺,需要开展深入研究,存在的主要技术难题主要包括:复杂模具多曲率混叠导致连续轨迹优化困难,复杂工况干扰机器人驱动柔性喷涂轨迹控制,高效大批量生产运维保障等,需要重点开展微量喷涂压力、流量和成分对大尺寸零件真空压铸成形综合性能影响,视觉赋能模具温度在线检测和工艺参数边缘计算方法,高温环境串联机器人柔性喷涂精度保持性,高可靠性高频次喷嘴参数优化方法等关键共性技术研究,实现机器人驱动柔性喷涂工艺参数和边缘计算协同优化,积极探索开发适用于大型铝合金薄壁高刚度金属件压铸工艺的成套智能高效精密柔性喷涂装备。

2.1 微量喷涂对一体化大尺寸零件压铸成形综合性能的影响

根据一体化大尺寸零件压铸成形工艺特点,需要分别从喷射的压力、流量和脱模剂成分等方面展开研究。

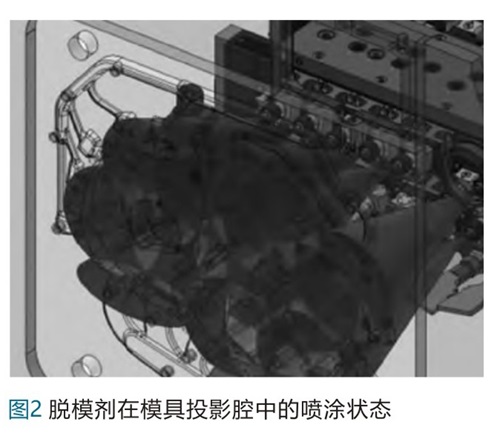

脱模剂喷涂可以用圆形液滴湍流射流和雾化表征,如图 2 所示,经雾化处理的脱模剂液滴尺寸在射流径向方向的大小以及液滴的速度,将直接影响模具表面的冷却强度。研究模具表面的脱模剂液滴喷涂速度、液滴尺寸大小对形成喷涂薄膜的影响,阐述脱模剂喷涂的流体力学和热交换过程。适时调控喷涂模具关键点喷涂压力,以优化喷涂过程。

喷涂距离是指从喷嘴到模具投影腔表面的距离,喷涂距离对模具表面均匀涂覆的影响是重要因素,喷涂距离将直接影响湍流射流和雾化表征、流体力学和热交换过程。

2.2 模温在线检测和工艺参数边缘计算方法

由于现有红外测温探测装置的分辨率限制,在使用多个探测装置进行在线检测时所获得图像需要拼接处理。探测器在接收红外图像的过程中会存在短暂的停滞,产生脉冲噪声。因此,在进行特征提取之前需要对模具表面的红外测温图像进行预处理,改善获取图像的质量,从而避免噪声带来的影响。可以分别采用均值滤波、高斯平滑滤波、中值滤波、自适应中值滤波等多种滤波方法对模具测温图像进行处理,并对处理后的结果进行对比分析。部分处理后的图像如图 3 所示。

2.3 柔性微量喷涂喷嘴关键参数优化方法

2.3.1 高可靠性喷涂喷嘴结构设计

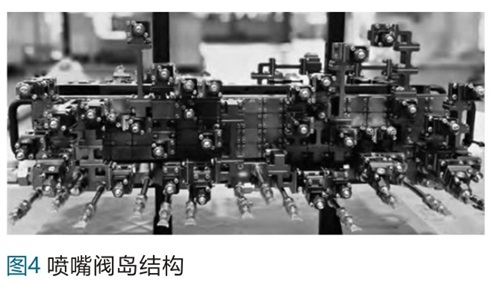

喷涂喷嘴一般为阀岛结构,根据模具的曲面特征布局喷嘴数量和位置。喷嘴包括阀盒、阀芯、驱动电路等。如图 4 所示,要求结构合理,性能和性价比高,具有超高频(频率 1000Hz 以上)、低成本、长寿命、启动电路简洁可靠等特点。采用计算机辅助设计方法,建立喷嘴的三维数字样机,基于流固混合有限元技术进行流体动力学仿真,开展多模态分析,研究共振特性,同时进行疲劳寿命分析。

2.3.2 高频喷嘴运动特性分析

为了满足喷涂过程对液滴流量、响应时间、散热的要求,对高频喷嘴开展动力学特性分析。采用流体仿真分析理论及技术,研究高频喷嘴的流量特性、电磁阀芯的时间响应特性、散热特性等。

2.3.3 高频喷嘴电磁阀驱动电路设计

通过电磁阀驱动电路控制喷嘴的通断,调节喷嘴喷射压力,满足不同复杂曲率模具表面喷涂要求。优化驱动电路设备,有效降低功耗和避免电磁阀过载,提高喷嘴的稳定性,使电磁阀的效能发挥到最佳状态。

2.3.4 高性能喷涂喷嘴参数匹配及优化

根据不同种类模具喷剂需求,以可靠性高、频次高、响应快、功耗低以及寿命长为目标开展喷嘴参数匹配及优化设计。

为了满足微量喷涂系统一体化设计需求,其喷嘴部分多采用如图 4 所示的阀岛结构。依据红外所检测的数据动态驱动喷嘴喷涂延时参数,喷嘴到模具温度控制关键点表面距离和停滞时间要精准控制,及时调节相应的电磁阀动作时间和阀门维持时间等参数,以使阀门工作保持最佳状态。

另外,系统中需要对喷涂喷嘴电磁阀进行适当保护,避免阀门长时间通电,造成阀芯烧毁等现象,选择高频智动电磁阀,配比超小喷嘴直径及间距,配合调整阀驱动电路,确保喷涂效果。

3、结 语

随着新能源汽车轻量化技术发展,大尺寸一体化铝合金制件需求将会持续增加,柔性喷涂智能装备会越来越受到市场青睐,需要重点关注微量喷涂对一体化大尺寸零件压铸成形综合性能的影响、模温在线检测和工艺参数边缘计算方法、柔性微量喷涂喷嘴关键参数优化方法等关键技术和方法,逐步提升微量喷涂质量,突破批量化复杂曲面模具柔性喷涂技术难点,开发高效、稳定、智能柔性微量喷涂设备。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2679

2679

9653

9653

7599

7599

7561

7561

3278

3278

2502

2502