文:

UBEMACHINERY株式会社三吉博晃、钱激

东风汽车零部件(集团)有限公司通用铸锻分公司魏啟金

东风商用车技术中心工艺研究所袁海波

摘 要:介绍了宇部的压挤双控压铸(HFC)设备的构造和铸造成形工艺特点,通过增加加压室、引入氮气加压、局部加压以及热处理工艺优化等措施实施,避免了重力铸造、压铸浇注以及低压铸造液面下降过程中产生氧化物夹杂等缺陷,试制样件微观金相组织和力学性能检测结果完全满足产品高强高韧的技术要求。

关键词:铝合金;压挤双控铸造;高强高韧;高效

缩孔、气孔、夹杂物(氧化物等)、裂纹,金属液流动不畅等都是典型的铸造缺陷。尤其是夹杂物,即使混入比例很小,可能会成为断裂的起源,导致铸件力学性能的下降;同时也会增加偏差范围,降低铸件的可靠性。为此,汽车零部件制造商、铝铸件制造商、压铸机制造商等,在对铸造前的金属液的清洁措施以及模具内金属液充填过程做出了许多努力。

在铸造行业,随着前所未有的价格竞争的加剧,对更高质量产品和更紧凑高效的设备的需求比以往更高。基于重力铸造、压力铸造浇注过程中产生氧化物,低压铸造的中间升液槽内的金属液在开模时下落产生的氧化物,以及由于在浇道周围附着了凝固物,导致在铸件中混入了夹杂物的问题。近年来,宇部正致力于干净的金属液从浇注开始,到整个铸造过程中抑制夹杂物的产生和混入的工艺和装备研究,开发出一种在原来的低压铸造基础上,增加了加压室,充型室中引入氮气,抑制液面氧化,通过增加精密气体加压控制,实现对浇道、腔室充填的最适合金属液流动以及充填后的凝固控制加压;同时,使用气体和液压两种加压方式对模具模腔内金属液充填及凝固进行压挤双控铸造成形(HybridFillCasting简称“HFC”铸造)。

1、试验材料与方法

1.1 HFC铸造设备

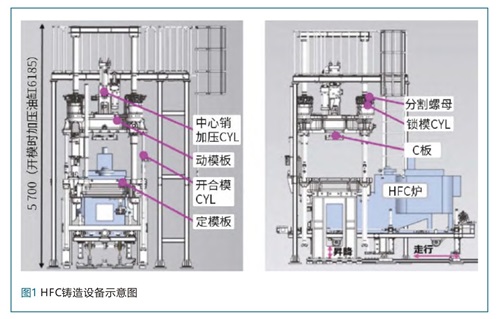

HFC的铸造设备的外观如图1所示,主要设备参数见表1。在设备动模板的4角内置的锁模机构的2块模板构造,增加了控制高度;通过中心销和局部加压销的行程控制,根据凝固收缩进行加压。

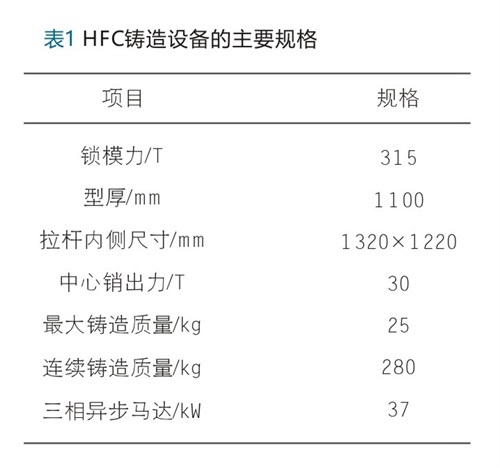

表1HFC铸造设备的主要规格

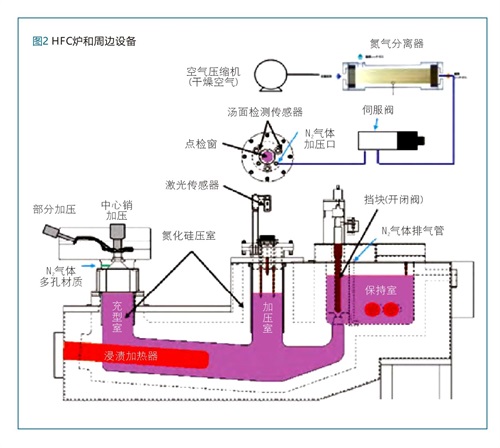

主要附属设备是3槽构造的低压铸造炉、喷涂和取件机器人、模具交换台车,以及附属设备的控制柜、液压单元、作业床及安全栅栏。低压铸造炉的构造如图2所示。

HFC炉分为保持室、加压室、充型室的3槽构造。加压室的气体加压控制使用精密且高应答性的气体伺服阀调节器;加压室盖的上方配置了带激光传感器的点检窗,可以测量液面的变化。加压室的加压气体使用氮气,充型室使用了多孔材质,可以引入氮气;另外,模具打开时充型室中导入氮气,抑制了加压室、充型室液面的氧化。

1.2 HFC铸造成形过程

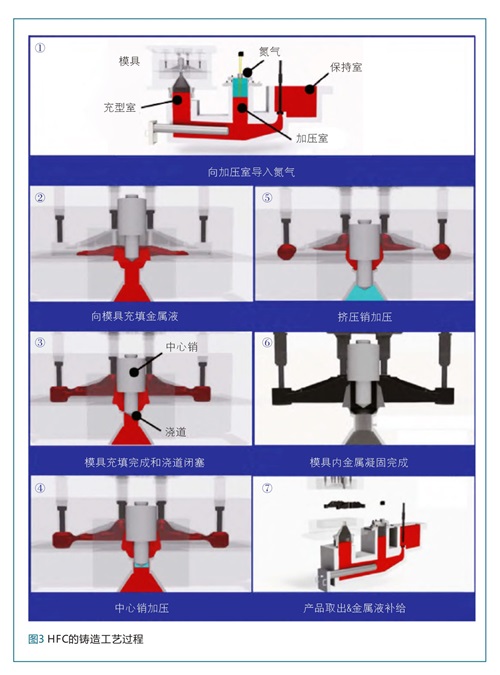

图3为HFC铸造工艺一次完整成形过程。

①通过精密调节器将氮气引入加压室,把加压室液面往下压,并通过激光传感器随时检测液面的变化,以显示模具中的金属液充填状况;

②通过把加压室的液面向下压,使充型室的液面上升,开始向模具中充填金属液;

③控制气体压力的增压时间,使金属液向模具层流充填;

④检测到预计金属液充满后达到的设定压力后,中心销下降,浇道闭塞,停止气体加压,通过浇道下部多孔材质,引入氮气,迅速地把充型室的液面压回去;

⑤中心销继续下降,对金属液充填部位加压,向模具模腔传导铸造压力,并根据需要向指向性凝固中断的壁厚部位通过局部加压销进行局部加压;

⑥凝固完成后,中心销和局部加压销退回到原来位置;

⑦模具打开,取出铸件。检测到达开模限位时,从浇道下部引入氮气,防止充型室金属液面氧化;保持室的炉床的连接阀打开,向充型室和加压室补充下一次压射用的金属液。

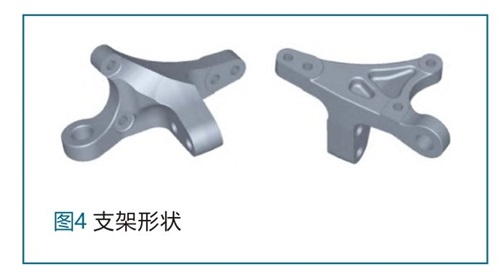

1.3 试制产品基本信息

某商用车公司重型卡车的发动机悬置支架,铝合金件质量约3.5kg,最大壁厚60mm,产品结构如图4所示。铸件本体抗拉强度≥300MPa,屈服强度≥250MPa,伸长率≥8%。

2、试验结果及分析

2.1 铸造工艺分析及模具方案

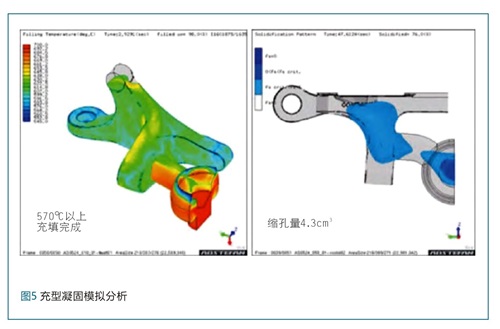

图5为铸造充型、凝固过程模拟分析,确保4s以内进行充填,在停止流动温度前可以进行充填。另外,根据凝固解析求出指向性凝固中断的时机和未凝固金属液的体积,以探讨局部加压的容积和加压气缸的尺寸。

图6表示参考铸造解析结果的1模4件的模具方案。1模4件出模腔的投影面积是1264cm2,1个铸件质量约3.5kg,中心销加压是可以持续50s时间的流道尺寸。铸造充型后质量约18kg,生产效率约78%。

为实现层流充填,浇道直径为ϕ80mm,考虑到指向性凝固,采用从浇道放射状伸出4个流道和支架厚壁部相连形状的浇注系统。浇道采用ϕ120mm和ϕ80mm的阶梯状的中心销,可以进行最大70mm加压,厚壁部用ϕ20mm的局部加压销,可以进行最大50mm加压的构造。在最终充填部位配置顶出销,另外考虑到PL面,除了使用排气孔以外,从滑块运动部位也能排出气体的模具方案。

2.2 铸造试验

2.2.1 铸造条件

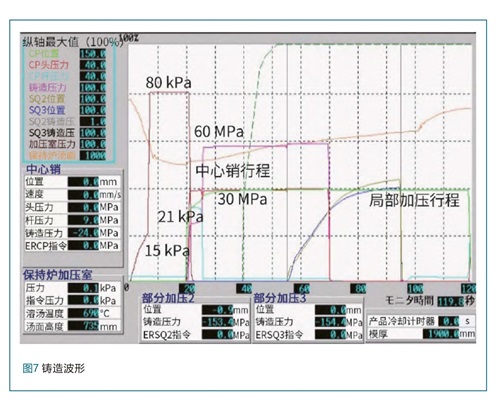

铸造温度700℃,为保证模具温度200-250℃,模具冷却水用计时器控制。到浇道为止,施加压力为15kPa,模腔充填3.5s内,气体加压达到21kPa,为充填部位和模腔内未充填部位,用80kPa的气体加压后,中心销施加30MPa的铸造压力,5s后进行60MPa(现场70MPa)的两段加压,中心销加压开始35s后(现场40s)局部加压销以最大100MPa,同时采用位置控制进行铸造。中心销、局部加压销的加压时机和铸造压力,设定为在金属液充满模腔,没有起毛边,持续压着模具时。铸造波形如图7所示。

2.2.2 使用合金和脱模剂

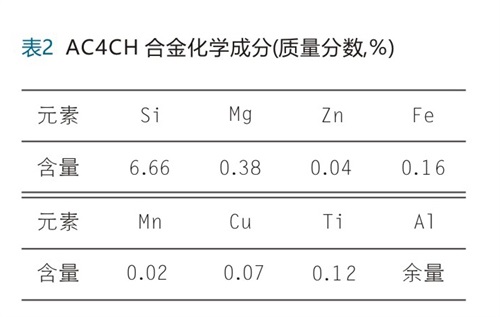

铸造使用市场上销售的AC4CH合金,铸造前Mg含量调整到0.38%-0.4%,详细化学成分见表2。

表2AC4CH合金化学成分(质量分数,%)

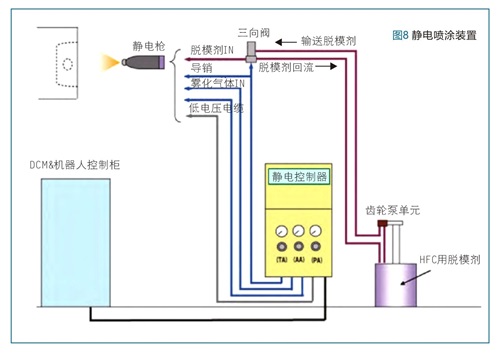

模具脱模剂使用含无机粉体的油性脱模剂原液喷涂。脱模剂中除了无机粉体以外,石墨可以提高中心销、局部加压的滑动面的润滑性,滑石粉可以提高层流充填中的金属液的保温性。为了提高此脱模剂的效率,采用了图8的静电喷涂装置来降低喷涂量。

2.3 试验结果分析

2.3.1 外观质量

脱模剂以25cc/shot以下的少量喷涂,铸造试样呈现如图9所示的浅白色;脱模剂喷涂太多的部位会呈现浅茶色。喷涂量通过齿轮泵的频率,喷涂部位通过喷涂机器人的示教进行调整;另外,通过缩短中心销的延时计时器,使模具内壁状况较好地复制成产品的外观,表层缩孔可以得到有效改善。为了使铸件单重稳定,需要定期对排气孔和滑块的滑动部的模具进行维护。

2.3.2 内在质量

图10中显示了X射线检查结果。通过凝固模拟分析得到最后凝固位置是最大壁厚60mm以上的部分,以此为中心进行了检测,通过对中心销加压和局部加压销的延时计时器进行最适当的调整,没有发现缩孔缺陷。

2.3.3 夹杂物

夹杂物检查是在1件铸造样品上(图11)切成51个切断片,在切断片上做出缺口,检查断面的观察面积进行目视检查。在3个样本上做了刻痕凹口(缺口),对总计252个破断面进行了检测。

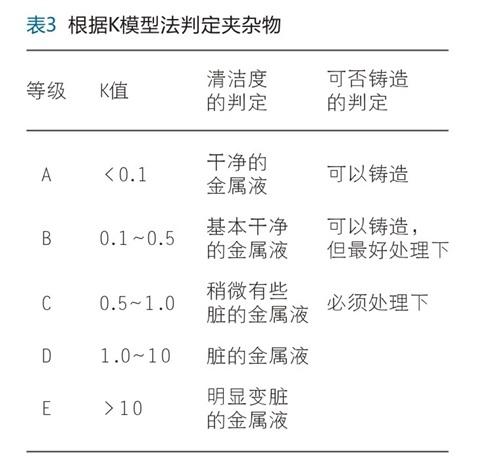

图12是保持炉的金属液和铸造样品的检查结果,确认基本没有夹杂物,A级表示0.1以下。夹杂物的判定采用表3的K模型法判定(JISH0523:2020)。

表3根据K模型法判定夹杂物

表4显示了夹杂物检查结果。铸造样品K值参照K模型法,根据在单位面积的断面存在的氧化物个数进行评价。此铸造样品K值0.036个/cm2与在普通的纵型溶杯中重力铸造、挤压铸造的0.1-0.3个/cm2相比,结果降低至1/10。

表4夹杂物检查结果

HFC铸造工艺不像重力铸造和挤压铸造,没有浇注动作,没有浇注时的空气卷入,加压室的加压气体使用氮气,气体加压完成后的金属液不像低压铸造那样一下子落下,调整了下落的速度,因为在开模限位时,充型室长时通过多孔材质引入氮气,可以预见降低了金属液的氧化。

2.3.4 微观组织

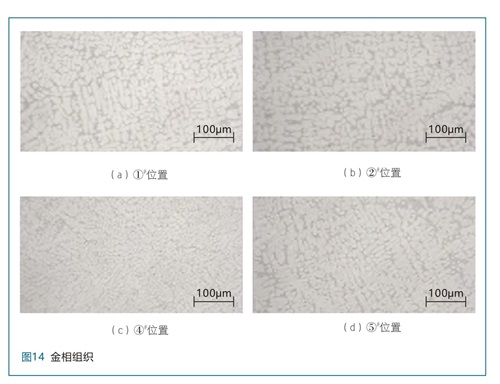

图13为铸造样品的表面和中心部位进行取样进行微观组织检测,金相组织如图14所示。

图14的代表组织照片中可以看出和模具接触表面DAS约20μm以下,在中心部约30μm以下。其他的部位也基本上是相同的情况。模具温度维持在200-250℃,铸造压力30MPa以上持续保压,得到了急冷凝固的重力铸造、低压铸造得不到的细微的组织。

2.3.5 力学性能

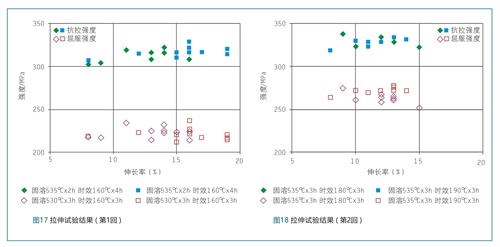

图15为铸造样品中切出6个本体试样,合计24个试样;加工成如图16所示ϕ6mm试棒(试棒采用JISZ2241标准)进行拉伸测试。

试制铸件进行T6热处理:

方案1:固溶处理530℃3h、水冷,时效处理160℃3h;

方案2:固溶处理535℃2h、水冷,时效处理160℃4h。

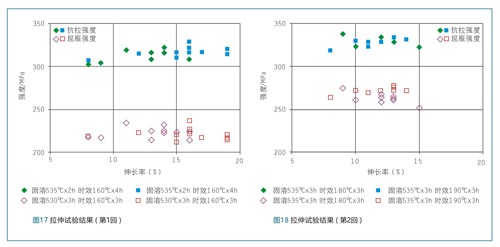

检测结果为伸长率达到8%,屈服强度没有达到250MPa(如图17)。

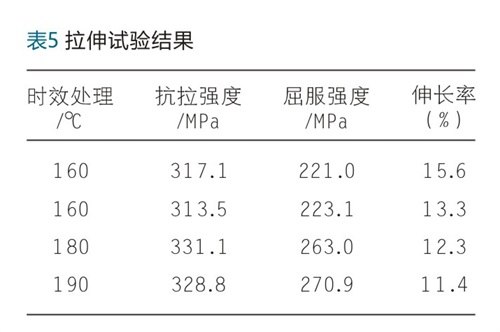

为了改善屈服强度,时效处理温度从160℃升到180℃、190℃,再次进行拉伸试验。结果如图18、表5所示,伸长率和屈服强度都达到了铸件的技术要求。

此次的热处理改进,虽然屈服强度得到了所期待的改善,但是担心抗拉强度会平均下降10%,而实际上反而提高了11%以上。与原来的重力铸造工艺相比,可获得夹杂物很少、金相组织细小,高强度高韧性的铝合金铸件。

表5拉伸试验结果

2.4 生产验证

为了使含有无机粉体的油性脱模剂少量喷涂,使用了静电喷涂,此次的铸造节拍是180s。在外观易出现缺陷的部位进行了仔细地喷涂,时间用了60s,通过机器人示教,对喷涂角度、喷涂速度、喷涂量以及气压进行调整后,节拍是可以缩短的。现在的节拍已经达到了低压铸造或重力铸造的1/3,由高效生产性带来的制造成本降低成为可能。另外,如果能缩短铸造生产节拍,保温炉的金属液保持时间也能缩短而降低能耗,减少CO2产生也成为可能。

3、结 论

(1)HFC铸造工艺因为没有重力铸造和挤压铸造这样的浇注动作,所以没有浇注时的空气卷入;加压室的加压气体使用氮气,气体加压完成后的金属液不像低

压铸造那样一下子就落下,调整了下落的速度,因为在开模限位时,充型室长时间通过多孔材质引入氮气,可以得到良好的铸造品K值。

(2)用保温性良好的脱模剂,在模具内充填金属液后,通过中心销、局部加压销施加最适合的铸造压力,在模具表面持续保持压力下急速凝固,一直到壁厚中心部,能够得到细微的组织。

(3)铸造试样的力学性能检测结果满足高强高韧产品技术要求。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2678

2678

9653

9653

7598

7598

7560

7560

3278

3278

2502

2502