未来,走进伊之密镁合金轻量化零件数字化车间,最初的镁合金原料到最终成品生成,整个生产现场实现“无人化”,只有生产设备自动运行,流程衔接顺畅。在正常生产状态下,员工只需远程监控,不再直接干预,其生产效率高、劳动强度小、安全更有保障。

这样的“数字化车间”生产场景,与当下滚滚热浪,着火点频现,技师、工人们来回穿梭的镁合金压铸车间的场景相去甚远……

2009年,伊之密启动半固态镁合金注射成型机研发;2015年,半固态镁合金注射成型机正式推向市场。目前,伊之密半固态镁合金注射成型机已累计合模达300万次,它将大为改善需要暴露和转移熔融状态的镁合金、需要高碳排放的防燃气体、工作环境高温易燃等传统压铸的问题。

然而,每模射台退后,喷嘴偶尔滴漏的镁液燃烧引起的着火点,经常被迫中断的流程离不开操作工的巡视和处理,让伊之密研发团队感觉与理想中的场景有差距。也困扰着每个半固态注射成型车间的管理者,追求卓越,驱使着团队不断攻关,国外的长喷嘴技术因为昂贵,维修困难,被用户们视为畏途,团队开始追根溯源、横向对比,开启新一轮头脑风暴。

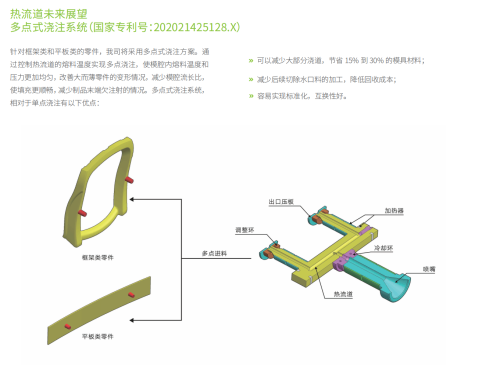

源自注塑的半固态镁合金注射成型技术,伊之密经过多年的注塑技术积累以及研发投入,迅速让热流道方案进入团队视野,但比注塑高出300℃,高达5米/秒的注射速度,对热流道极少制作经验的压铸模具厂,反复试验和失败后的复盘、改进让热流道技术的研发过程充满繁琐、煎熬,2019年无需退台,可将原料直接送入产品模腔的热流道技术正式推出。

该技术通过加热的方法使镁合金材料保持在熔融状态,从喷嘴到模具的浇口都保持一定的温度状态,让流道中的融料一直处于熔融的状态。热流道系统是喷嘴的一种延伸,它无需在停机后从流道中取出凝料,下次注射时只需加热流道到所需温度即可。此技术在大批量生产、原材料价格较贵和产品质量要求较高的情况下尤为适用。

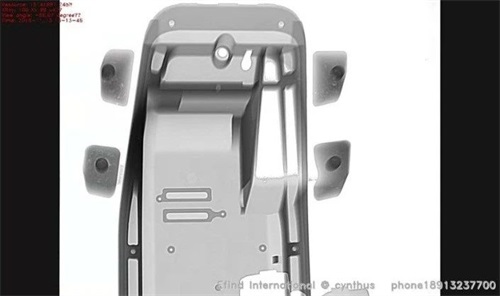

单点式热流道(电动踏板车底板)

相比现阶段常用的球面密封喷嘴,无需每模的退台动作,避免退台后喷嘴出口的镁料泄漏风险。可达85%的得料率,也减少后续切除浇口料的加工。不必使用三板式模具即可实现点浇注,型腔内物料温度以及压力均匀,改善大而薄零件的变形,型腔流长比减少,使填充更容易完成,减少制品末端欠注射。温度通过控制器严格控制,半固态熔料固相率能实现有效控制。此外,采用标准化、模块化设计,可配置不同长度规格,对产品的适应性强。

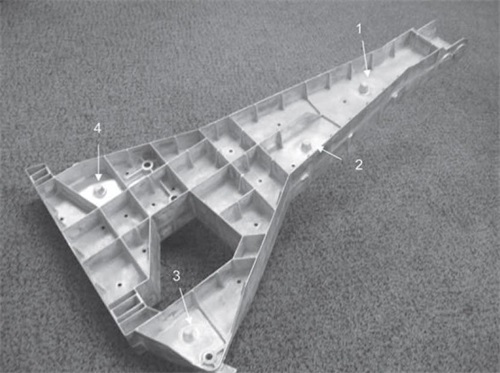

多点热流道技术

随着市场对大型轻量化零件的需求增长,浆料流长和单料管注射量将会是半固态镁合金注射成型制造大型轻量化零件的阻碍,而伊之密专利——《多点热流道技术》可以将这阻碍轻松突破。

多点式浇注系统(国家专利号:202021425128.X)

尽管热流道的结构复杂,增加了装模难度,增加新客户的学习内容,但通过熟练掌握,现已成为伊之密客户的主流技术之一,如今已有了180万模次的使用业绩。

随着数字化、智能化技术的不断推进与演变,智能制造评价标准与要求也愈发严格,需要在装备设计,业务流程、管理系统、工业互联网应用等方面广泛创新,是具备快速响应市场需求、创新运营模式、践行绿色发展的全新生态。

伊之密半固态镁合金注射成型技术体系中奥地利贝加莱B&R工控级电脑、热流道、遍布全机的各类传感器,高精度高速高响应伺服电机、伺服阀等执行机构,以及精确的过程数学模型,熟练强大的工控编程能力将为镁合金轻量化零件制造创建出安全舒适的工作空间,轻松的质量前馈管理,高效的生产节拍、远程精准数字化孪生的数字化车间。

依托伊之密设备,管理者就可以告别“抓大放小”的应激式状态,从而拥有“大小一起抓”的全景能力。在总结回顾中,班组长可以轻松地把握良率、节拍、单机设备表现等细分颗粒度的信息。每个副厂长和每位工段长,都可以更加精心地照顾好自己所在产线区域的效能提升,赋予了中层从全局看问题的决策能力,进而真正提升了制造的系统性能力。

这是将数字化能力下沉到最小单元的一种组织转变。这是一种组织微雕的能力,可实现低成本、高质量的制造。伊之密热流道技术杜绝了人力巡视处理环节,令数字化无人车间成为可能。

未来,伊之密将为更多的中国灯塔工厂构建新的轻量化制造模式,加速中国制造的高质量发展。

*页面数据均源于伊之密厂内测试,设备具体数据以定制设备情况为准。

17.87万

17.87万

17.97万

17.97万

7641

7641

1.44万

1.44万

8325

8325

7789

7789

1.16万

1.16万

1.16万

1.16万

1.09万

1.09万

1.4万

1.4万

1.15万

1.15万

8233

8233

1.08万

1.08万

1.21万

1.21万

3232

3232

9907

9907

8109

8109

8098

8098

3780

3780

2994

2994