文:刘子康

铝元素是地壳中含量最丰富的金属元素。尽管铝的大规模的制备和工业化应用仅仅发展了130年的时间,由于铝具有密度小、熔点低等优点铝及铝合金己然成为了消费量近次于钢铁的第二金属,己在各行业得到广泛的应用。

人民大众的节能减排意识逐渐增强,我国已将生态文明建设作为“十三五”规划重要内容。汽车轻量化是实现节能减排,绿色发展的一条重要途径。汽车轻量化的途径主要包括(1)设计轻量化,即优化汽车内部空间结构从而减少整车重量;(2)材料轻量化,即在保证零件性能的条件下使用密度更低的合金代替传统钢铁零件,如“以铝代钢”。其中材料轻量化是目前汽车轻量化研宄所采取的重要手段。研宄表明,汽车自重每减少10%,可以降低油耗6%-8%,降低二氧化碳排放13%。目前美国、日本和德国已经成为汽车中用铝量最大的国家,而中国在这个领域还有很大的提升空间故大力推进汽车轻量化发展,增加汽车用铝量已成为汽车行业的重要发展趋势。

在汽车中实现“以铝代钢”这一过程中最关键的难题是保证低成本的情况下,如何使铝合金零件的力学性能与传统钢铁产品力学性能相近。半固态成形技术能够尽量保证低成本的情况下制备出力学性能接近于锻件的铝合金产品,目前该技术已经在汽车交通领域得到了工业应用。

1.2半固态成形技术概述

1.2.1半固态成形技术

1971年,M.C.Flemings教授的学生D.B.Spencer在研宄合金高温热裂问题时,由于操作失误使得原本该某合金缓慢冷却时旋转粘度计变为从高于合金液相线温度就开始旋转粘度计外筒,意外后者的切应力比前者降低了近三个数量级,且后者合金的初生相为近球状组织。Flemings教授针对这一现象进行了深入的研宄,进而首次提出了金属半固态成形的概念。

通常适用于半固态压铸的半固态金属有以下特点:(1)半固态金属的温度符合一定范围,在该范围内金属呈半固态状态;(2)固液两相成均匀分布,无明显的固液偏析现象;(3)不同于传统的液态成形,半固态浆料中的初生A1颗粒呈近球状分布。

半固态浆料有流变性,在一定固相分数范围内的半固态浆料可以被整体移动和夹持,同时具备一定的液态特性,例如可以轻松的切割和流动。根据以上两个特性,半固态浆料可以被有效的转移并在成形的过程中被有效的施加作用力使其充满模具的型腔。

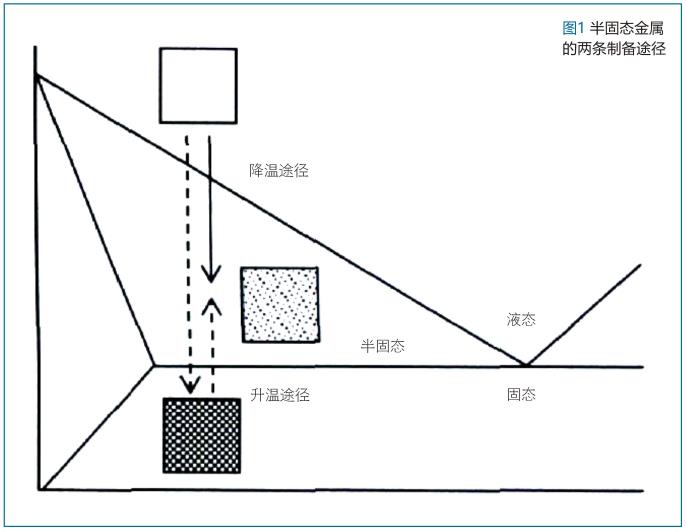

通常半固态成形中所适用的合金需要满足工艺窗口较大,即分数随温度变化的敏感性较低,因而铝硅合金这种具有较宽固液两相区的金属被广泛的应用于半固态成形技术中。升温途径和降温途径为制备半固态金属的两条重要途径,如图1所示。金属熔体在降温过程中施加特定剪切作用,并在固态时按需切块后,再通过技术手段进行二次加热,从而得到半固态浆料,利用此浆料进行成形的方式称为触变成形(Thixoforming)。液态金属熔体经过单次降温过程所制备出的半固态浆料,利用此浆料直接进行成形的方式称之为流变成形(Rheoforming)。直接压铸通过流变成形制备的半固态浆料而成形的方法称为半固态流变压铸该技术由于其具有成形性能高,可自动化,效率高、成本低等特点目前被广泛的应用在工业。

触变成形技术发展时间较长,利用该技术已经可以制备出工业上广泛应用的汽车零部件,如轮毂、叶轮等。流变成形相对于触变成形,由于难以制备出高固相的半固态浆料从而控制难度较大,在工业上的应用范围较小,但是通过流变成形制备出的压铸产品力学性能介于触变成形的产品和传统的铸造产品之间,相对于触变成形,流变成形具有巨大的成本优势;而相较于传统铸造,流变成形又具有性能高的优势。

1.2.2半固态浆料的制备

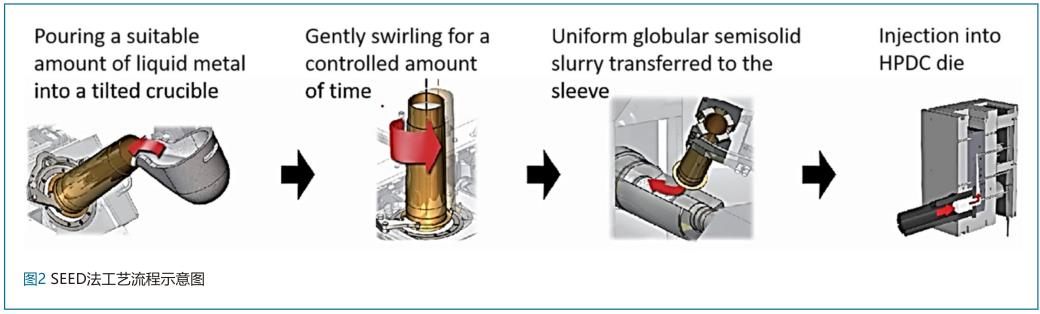

半固态浆料制备是半固态成形技术中最为重要的一环。随着近些年的不断发展,制备半固态浆料的方法越来越多并且应用越来越广泛。目前主要包括了机械法中的机械搅拌、电磁搅拌、超声振动,热控制法中的NRC法、SEED法、NewMIT法、喷射沉积法以及再结晶法中的SIMA法、RAP法等等。本文中所用的制浆方法为加拿大公司发明的旋转热平衡法(Swirl EnthalpyEquilibration Device, SEED)。通过该方法制备半固态楽料主要有三个步骤(如图2):第一个阶段为将利用热电偶测量后的特定温度时的合金溶液倒入倾斜的坩埚中,每次重复该步骤时需保证坩埚均处于室温状态下,从而使浆料在杯壁的极冷作用下快速形核;第二个阶段是将坩埚沿垂直方向摆正后,启动SEED制浆仪器使固定在托盘上的坩埚沿设置的参数偏心旋转,此过程中浆料通过杯壁的卷入作用变得温度均匀;第三个阶段为坩埚旋转停止后,将坩埚中的浆料迅速转移至压铸机的料筒中,进行后续的压铸实验。

1. 2.3半固态成形技术优点

半固态成形由于其半固态浆料的特点,相对于其他铸造方式拥有以下几个天然的优势:

(1)传统的液态压铸,由于液态浆料的黏度较低,在充型过程中流动前沿容易失稳从而引起卷入、对流等流动现象,这些流动现象能够大幅度增加卷气等由于浆料流动而引起的流动性缺陷。而半固态浆料具有一定的黏度,在流动时流动前沿较为稳定,流动前沿呈近直线稳定充型,半固态成形能够有效地避免由于流动前沿失稳而导致的流动性缺陷。

(2)传统的液态压铸由于在凝固过程中体积收缩量较大,从而非常容易产生由于收缩引起的缩孔缩松缺陷。而半固态成形中,由于半固态浆料液相分数较低,在收缩的过程中收缩量更小,再加上压铸等工艺中的补缩措施,能够有效地避免由于凝固收缩而引起的缩孔缩松等缺陷。

(3)相对于传统的液态压铸,半固态压铸的产品内部气孔含量较低甚至不含气孔,在此基础上半固态压铸的产品可以经过热处理强化提高其力学性能。

2. 半固态压铸成形缺陷

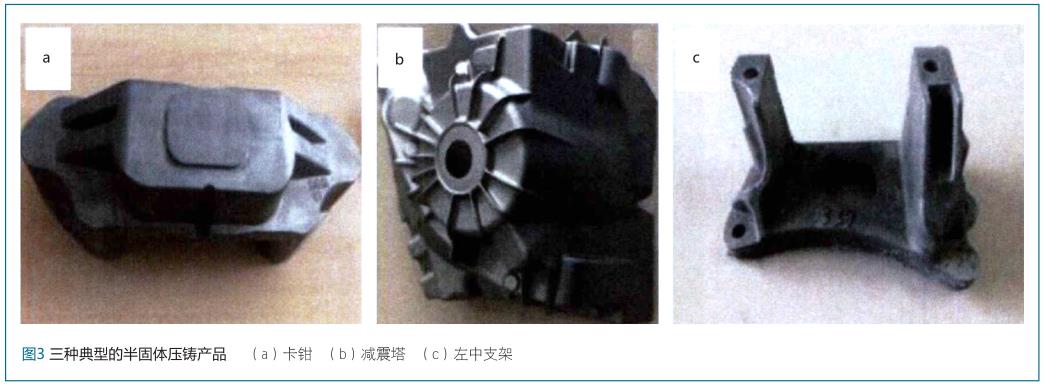

随着半固态理论研究的不断深入、半固态成型技术的不断推广,半固态压铸产品也在不断开发,种类越来越多。目前半固态压铸产品可定义为三大类:(1)厚壁产品,其厚度为10mm以上。如卡钳等,如图3(a),其厚度最高可达40mm;(2)薄壁产品,其厚度为5mm以下。如减震塔等,如图3(b),其最薄的部分大约为4mm左右;(3)中壁产品,其厚度为5mm-10mm,如左中支架等,如图3(c);不同类型产品中,产生的典型缺陷具有一定的规律性,缺陷产生的类型及原因也不尽相同。

在已有生产实验的基础上,通过大量的观察实验发现:(1)在厚壁产品中,由于某些部位厚大,在充型过程中很容易产生补缩不完全从而产生缩孔缩松缺陷,如图4(b)该类型的产品中也容易在某些特征部位产生固液偏析缺陷如图4(a);(2)在薄壁件中,如减震塔,由于产品大而薄的特性,为了在浇注过程中的充型完整,通常在压铸过程中加快冲头的速度。这样的话虽然避免产生了充型不良的缺陷,但会导致浆料流动前沿稳定性降低,产生湍流,进而产生其他缺陷,例如流动失稳等,如图4(c);(3)在中壁产品中,其厚度介于薄壁和厚壁之间,充型过程基本保持中低速就可以达到充型完整的效果。但由于其具有某些复杂的结构,也容易在一些部位,如直角拐弯处容易产生由卡流动方向改变而导致的卷气缺陷,如图4(d)。

由于半固态压铸中缺乏对产品的系统性缺陷研究,在实际的生产过程中,为了解决产品的缺陷,通常通过试错的方法或参照液态压铸来选出合适的压铸工艺,最终使得研发周期过长、研发成本过高,这些后果都直接影响了半固态压铸成形技术的进一步推广。

17.87万

17.87万

17.97万

17.97万

7642

7642

1.44万

1.44万

8328

8328

7790

7790

1.16万

1.16万

1.16万

1.16万

1.09万

1.09万

1.4万

1.4万

1.15万

1.15万

8233

8233

1.08万

1.08万

1.21万

1.21万

3233

3233

9907

9907

8111

8111

8099

8099

3781

3781

2999

2999