文:东风汽车集团有限公司技术中心余柳平、张群超、付满

摘要 铝合金半固态压铸成形技术是一种先进的成形方法,该工艺可以制造近终形制品,不仅具备传统铝合金压铸件的生产效率高、成本低的优势,同时又能满足高质轻量、高性能、长寿命零部件的需求。本文对常规重铸铝悬置支架和压铸铝悬置支架产品,分别采用铝合金半固态压铸成型技术进行了优化设计开发。结合有限元分析和台架试验的性能对比验证,由于其优异的力学性能,半固态产品不仅实现了减重10%,在满足台架耐久性的同时,其单向静载拉断力比原重铸产品和压铸产品均有所提升,最终都圆满地完成了整车搭载可靠性验证。本研究的成功应用,为推动半固态铸造成型技术在我国汽车工业中的应用领域有较大的拓展借鉴作用。

关键词 半固态成形技术,压力铸造,悬置支架,应用

引言

半固态压铸成型技术是指铝合金在由液态向固态凝固的过程中,温度降至液相线和固相线之间(固液两相区)时,通过施加一定外界影响方式,使铝合金的显微组织呈为一种液相包围球状固相的组织,在此温度区间内,铝合金既可以像固体一样具有一定固定形状,也可以在受到轻微的外力挤压后轻易流动,并利用铝合金在这种状态下进行压铸成型的工艺。据了解,半固态成形技术始创于20世纪70年代美国麻省理工学院,经过40多年的发展,目前在北美、欧洲、日本、韩国等发达国家已经趋于成熟并得到工业界认可,逐渐广泛应用于汽车、摩托车、自行车、工程机械和电子产品等领域高端零部件制备生产。我国半固态压铸成型技术研发始于“九五”期间,经过20多年发展,目前理论研究比较深入,但仍处于中试生产阶段,尚未实现大规模的工业化生产。

半固态压铸成型技术和其他成型工艺相比,其优势主要有体现在以下几方面:

首先,半固态压铸成型可以有效控制铸件内部气孔缺陷含量。在流动过程中,半固态金属呈现出有序、可控的宏观流动状态,不同于液态金属的混乱、不可控的宏观流动状态。利用这一特性,可以使金属流体按设计顺序有序充填金属模具型腔,将型腔空气推至型腔末端,最后通过排气槽排出,避免了型腔气体的卷入,减少气孔缺陷,提高铸件的致密性。

其次,半固态压铸成形还可以有效控制铸件内部缩孔缺陷含量。金属从液态凝固到固态,需要经历液态收缩和凝固收缩两个体积收缩过程,从半固态凝固到固态,仅需要经历凝固收缩一个体积收缩过程。与液态金属相比,半固态金属在凝固过程中的体积收缩率较小。在自然凝固的条件下,同等体积的半固态金属产生的缩孔体积要比液态金属少。

此外,半固态压铸成型还能有效减少铸件的热裂倾向。热裂产生的根源是合金在凝固过程产生的内应力,半固态压铸成型技术,消除了枝晶搭接产生的内应力,同时减小合金收缩量,从而减小热裂的发生倾向。

优质的半固态压铸成型件,由于内部没有气孔,铸件可进行高温热处理,从而可进一步提升产能,且铸件具有良好的可焊性。半固态压铸成型技术也沿袭了常规压铸成型生产效率高的特点,非常适合大批量零部件的制备。与传统液态铸造零件相比,半固态压铸成型零件通常具有更好的力学性能。

在国家课题研发工作的支持下,本研究选取具有代表性的常规重铸铝悬置支架和压铸铝悬置支架两个产品,分别采用半固态压铸成型技术进行设计优化开发,目标减重10%以上,并通过台架试验进行了性能对比验证,并进行了整车搭载可靠性实验。

1、产品开发

1.1方案优化

产品1变速器悬置支架,原方案:采用重铸工艺,牌号A1Si7 Mg0.3- JT6,材料屈服强度190MPa,抗拉强度270MPa,产品重量910g。

产品2抗扭悬置支架,原方案:采用压铸工艺,牌号A1Si9Cu3 ,材料屈服强度157MPa,抗拉强度241 MPa_,产品重量420g。

方案优化,CAE校核关键性能指标:

1)强度要求:与原产品同样工况下最大应力不超过材料的屈服强度。

2)模态要求不低于原产品。

采用半固态压铸铝工艺,在减重10%的目标下进行设计优化,经CAE分析,确定优化方案如下: 产品1变速器悬置支架,优化方案:采用半固态压铸成型下艺,牌号319S-T6,材料屈服强度305一320MPa,抗拉强度390一410MPa,产品重量820g。

产品2抗扭悬置支架,优化方案:采用半固态压铸成型工艺,牌号319S- T6,材料屈服强度305-320 MPa,抗拉强度390一410MPa,产品重量350g。

产品1变速器悬置支架和产品2抗扭悬置支架的原方案和优化方案如图1所示。

1.2 CAE分析

1.2.1 产品1变速器悬置支架CAE分析

CAE分析模型如图2所示,变速器壳体截面全约束;施加支架与环境件之间的螺栓预紧力;模态分析约束方式与强度分析相同。

对28工况挑选受力较大的极限工况进行CAE分析。强度结果如图3所示,各工况的最大应力均小于材料屈服强度,满足设计目标要求。产品1原方案和优化方案的模态分析结果如图4所示,优化方案一阶约束模态1462Hz,高于原方案一阶约束模态1346Hz,满足设计自标要求。

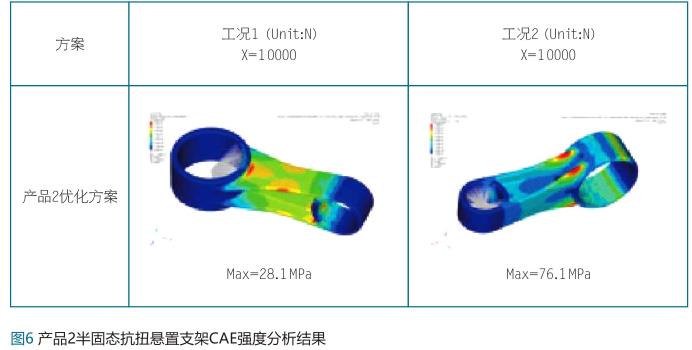

1.2.2产品2抗扭悬置支架CAE分析

CAE模型如图5所示,小端安装点中心全约束;模态分析自由模态。

对28工况挑选受力较大的极限工况进行CAE分析,对抗扭悬置支架主要是受X向载荷。强度结果如图6所示,各工况的最大应力均小于材料屈服强度,满足设计目标要求。产品2原方案和优化方案的模态分析结果如图7所示,优化方案自由模态2877Hz,高于原方案自由模态2687Hz,满足设计目标要求。

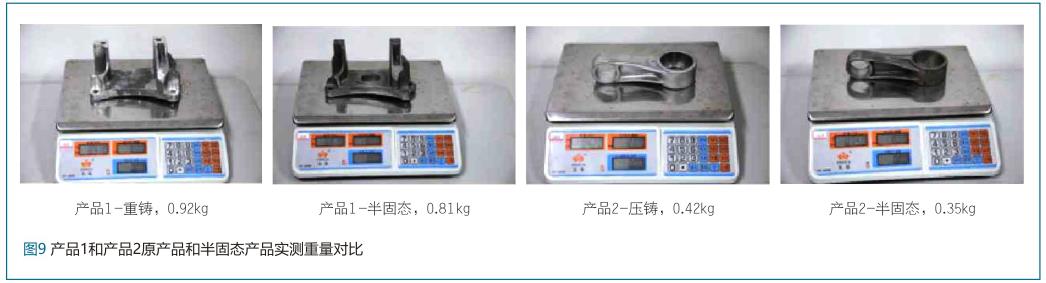

1.3产品制造

按优化方案进行产品制造,实际产品如图8所示。如图9实测重量,分别对比原方案,产品1变速箱悬置支架采用半固态压铸铝较原重铸铝产品减重0.1kg,减重比率为11. 9%,产品2抗扭悬置支架采用半固态压铸铝较原压铸铝产品减重0.07kg,减重比率为16. 7% ,满足减重10%以上的目标要求。

2、实验验证

2.l 台架耐久试验

2.1.1 试验方法

参照《悬置支架台架耐久试验大纲》执行,具体方法如下:

1)试验条件:试验在常温(室温)环境中进行。

2)将悬置支架样品按实车安装方式固定在疲劳耐久试验台架上,试验前拧紧力矩按实车装配力矩拧紧。

3)通过加载油缸对样品施加疲劳载荷,进行循环测试。

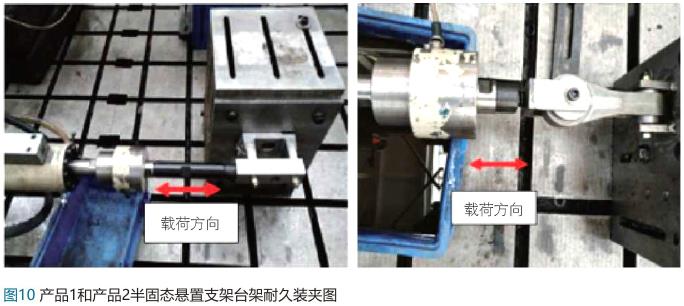

如图10所示进行不同方向的耐久试验。

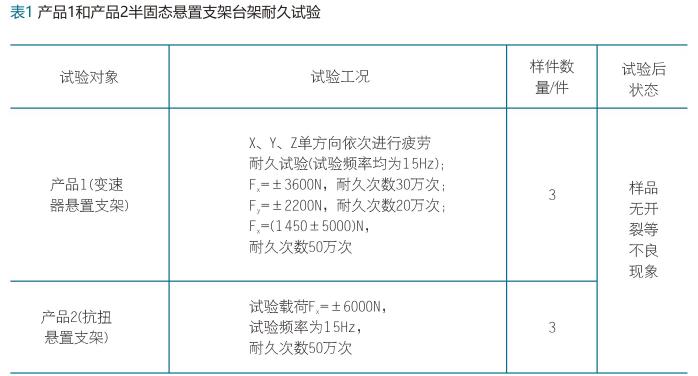

2. 1. 2试验结果

按表1试验工况,对产品1半固态变速器悬置支架和产品2半固态抗扭悬置支架进行台架耐久试验。

试验后状态如图11所示从试验结果来看,产品1和产品2的半固态压铸铝的各三件样品按标准要求完成耐久试验后均无损坏,满足设计要求。

2. 2 静载拉断力试验对比

2. 2. 1 试验方法

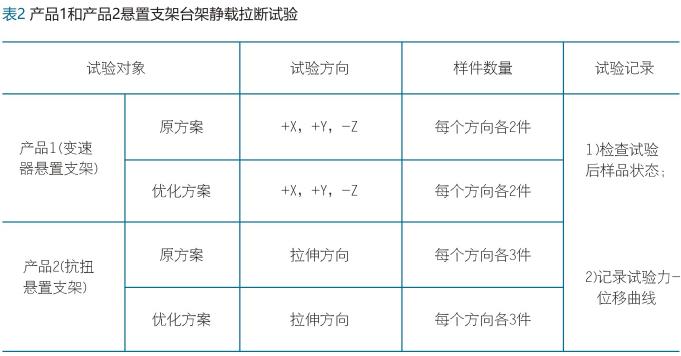

按表2、参照《悬置支架台架静载拉断力试验大纲》执行,具体方法如下:

1)试验条件:试验在常温(室温)环境中进行。

2)将悬置支架样品按实车安装方式固定在疲劳耐久试验台架上,试验前拧紧力矩按实车装配力矩打紧。

3)通过加载油缸对样品施加单方向的静载,直到样品断裂或载荷达到100kN时停止,加载速度为l0mm/min。

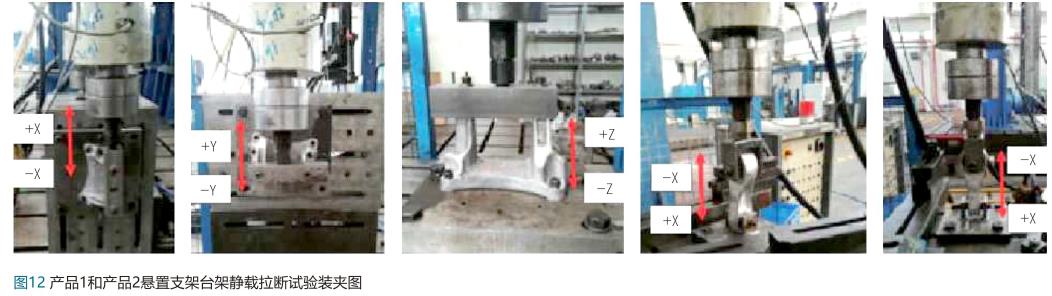

如图12所示进行不同方向的静载拉断试验。

2. 2. 2试验结果

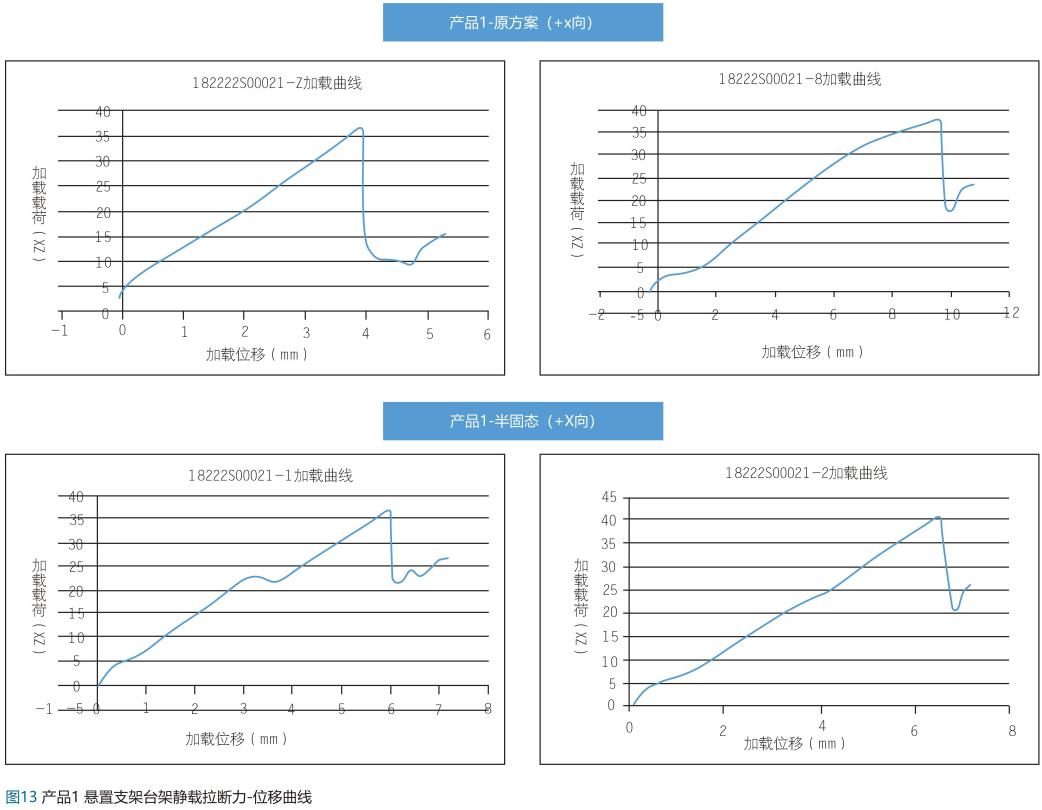

产品1变速器悬置支架原方案和半固态铸铝方案在+X向的静载拉断曲线如图13所示。

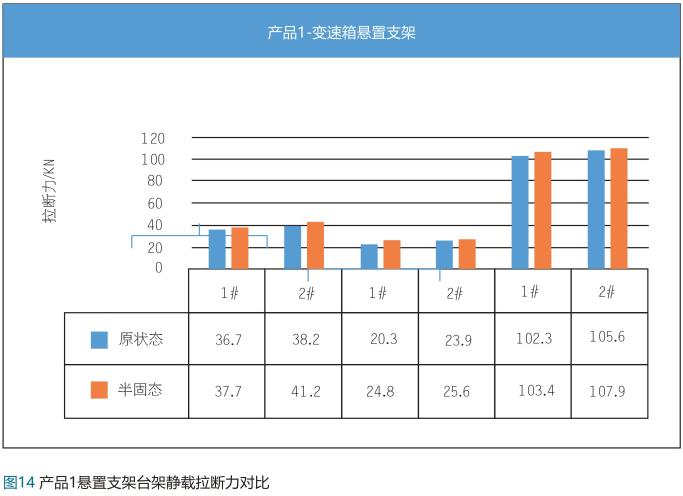

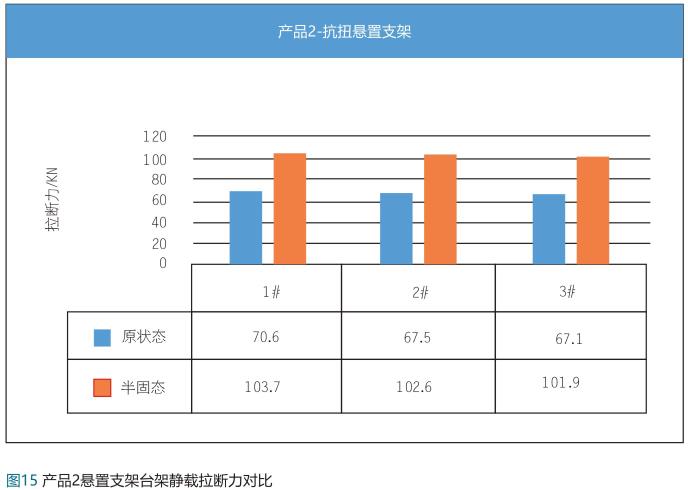

统计产品1变速器悬置支架和产品2抗扭悬置支架的各个方向的静载拉断力对比分别如图14和图15所示。

对比半固态产品和原产品的静载拉断力试验结果来看,产品1的半固态产品在X向和Y向比原重铸铝产品分别有5%和15%的性能提升,在Z向两者基本相当;产品2的半固态产品在拉伸方向比原压铸铝产品有50%的性能提升。

2. 3整车可靠性验证

在某主机厂的某车型整车可靠性验证车上,试验开始前换装了产品1变速器悬置支架和产品2抗扭悬置支架的半固态铸铝产品,跟踪整个可靠性耐久里程的产品状态,试验完成后,悬置支架均未发现任何损坏现象,成功了验证了其整车搭载可靠性。试验装车如图16所示。

3、结论

目前,半固态最成功和最广泛的应用是在铝合金的制备中,其原因不仅是因铝合金的熔点较低和使用范围广泛,而且铝合金是具有较宽液固共存区的合金体系,因此成为人们首先深人研究的对象。铝合金半固态压铸较传统铸造方式,大大降低了压铸件内部普遍存在气孔和缩孔等缺陷问题,强度和性能显著提高,并且能适应薄壁件成形,表面质量好,生产效率高,可以制备出与变形铝合金性能相当而工艺成本更接近铸造工艺的铝合金部件,可以有效替代部分汽车用铝合金压铸件和锻件,具有广阔的应用前景和极大的研究价值。

本课题则将半固态铝合金铸造成形技术应用于发动机悬置支架制品中进行了研究和试验验证,试验数据表明半固态产品不仅力学性能优异,还能实现一定的减重,这一成功应用,为适应现代汽车发展、要求高质量轻量化、高性能、长寿命零部件提供了很好的制造工艺选择参考,为推动半固态铸造成型技术在我国汽车工业中的应用有较大的借鉴作用。

16.9万

16.9万

17万

17万

7317

7317

1.4万

1.4万

7668

7668

7374

7374

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7876

7876

1.03万

1.03万

1.19万

1.19万

2542

2542

9592

9592

7490

7490

7448

7448

3170

3170

2406

2406