文:长春工业大学材料科学与工程学院崔晓鹏

一汽铸造有限公司技术中心刘海峰

吉林大学材料科学与工程学院刘勇兵

摘要:触变注射成型是目前唯一用于镁,合金工业化生产的半固态成形技术,适合形状复杂、致密度高的零部件的生产。作者主要研究了镁合金触变成型过程中的固相形成机制。触变注射成型过程中主要固相的形成与传统的半固态方法不同,组织中的主要固相不是由螺杆搅拌打碎枝晶形成,而是由未完全熔化的镁合金切屑形成;成型过程中螺杆剪切的主要作用是提供镁合金切屑熔化所需要的热量、混合浆料,并且细化固相;在上述研究基础上,给出了镁合金半固态触变成型过程中固相形态的演变模型。

关键词:镁合金;半固态;触变注射;切屑;固相;形成机制

镁合金是目前工程应用中最轻的金属材料,被认为是“21世纪的绿色工程材料”,正在得到越来越广泛的应用,目前镁合金的研究已经成为全球性的课题。由于具有诸多优点,半固态加工技术被称为“21世纪最有前途的材料成形加工方法”。触变注射成形技术是目前唯一用于镁合金工业化生产的半固态成形技术,适合形状复杂、致密度高的零件生产,具有巨大的应用潜力。由于此项技术刚刚开始应用,对于触变注射成形过程尚缺乏必要的了解,无法有效指导工艺。

本文作者针对镁合金半固态触变成型工艺过程,对其成型过程中固相的形成机制进行了分析,试图揭示固相形态的演变过程,为触变注射成型工艺的制定提供技术参考。

1、试验方法

1.1试验原材料及产品

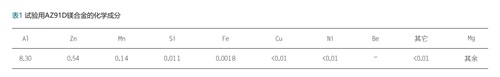

本试验材料为AZ91D镁合金切屑。AZ91D是目前广泛应用的镁合金,也是触变注射成形工艺主要采用的镁合金材料,试验合金成分见表1。

针对国内外触变注射成形镁合金产品的应用情况,将手机外壳选定为研究对象,手机外壳及浇注系统的三维造型见图1。

1.2试验设备及注射工艺方案

采用日本制钢所制造的JLM220-MG触变注射成形机进行试验。在保证所获得的手机外壳外观完整、具有良好表面质量的前提下,对触变注射成形工艺参数进行调整,主要工艺参数选择如下:料筒温度580-610℃;回料转速108-168r/min;注射速度1.0-2.6m/s;模具温度180-230℃。在上述工艺条件下,考察半固态触变注射成形组织中固相形态以及数量的变化。

1.3组织结构分析与性能测定

对触变注射成形AZ91D镁合金手机外壳进行取样,分析不同触变注射成形工艺下固相的变化。利用JSM-5310型扫描电子显微镜,观察合金的显微组织形貌,并且利用扫描电镜中的EDS附件对合金基体及晶界结构进行成分分析。采用自编的MATLAB程序分析固相形态和固相率。

2、试验结果

2.1触变注射成形用原材料及其微观组织

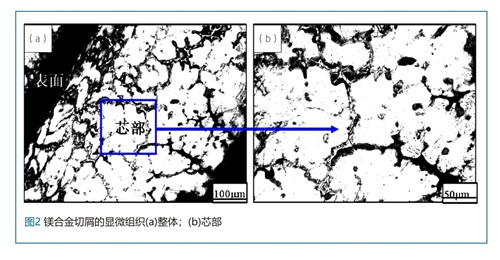

触变注射成形试验中所使用的原材料为镁合金切屑。切屑是由镁合金铸锭经专用加工制屑设备切削而成。对于镁合金铸锭组织没有特殊的要求,采用硅热还原法和电解法制备的镁合金铸锭均可使用,但要求铸锭的质量达到AZ91D标准(符合ASTMB93/94之规定)。镁合金切屑的空间形态为沿长度方向扭曲的柱状,尺寸大致为1mm×1mm×5mm。图2示出了本试验中采用的镁合金切屑不同部位的显微组织。切屑的显微组织为枝晶组织,显微组织中的浅色区域为α-Mg固溶体,其上随机分布着固溶析出相Mg17Al12,沿晶界分布的灰黑色组织为α-Mg+Mg17Al12共晶体。镁合金切屑的显微组织形态可大致分为两部分,即表面组织和芯部组织。两部分的显微组织均为枝晶组织,与镁合金铸锭相同。由于在制备过程中,镁合金切屑受到切削刀具强烈的剪切作用,表面部位的组织产生了严重的塑性变形,甚至破碎,位于表面部分的晶粒多呈细长、弯曲状,部分呈细小的颗粒状。严重塑性变形区域在宽度方向上约占切屑的1/3-1/4。与表面不同,芯部几乎未受到切削力的影响,其显微组织没有明显的塑性变形。

2.2半固态触变注射成形的显微组织

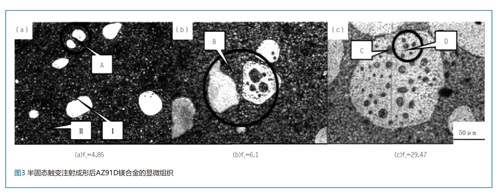

半固态触变注射成形后AZ91D镁合金的典型显微组织如图3所示,半固态触变注射成形镁合金的显微组织由基体和在该基体中散布着球状、类球状或不规则块状的固相组成。基体由α-Mg和分布在晶界上的β相(Mg17Al12)组成。大部分固相之间并无搭接,但也有部分固相颗粒相互聚集在一起。部分固相内部还存在着形态不一的液相。随着固相率的降低,固相中的熔池数量减少、尺寸有所增加;当固相率进一步降低时,明显可见,固相颗粒的尺寸减小。

2.3半固态组织中固相内的液相分析

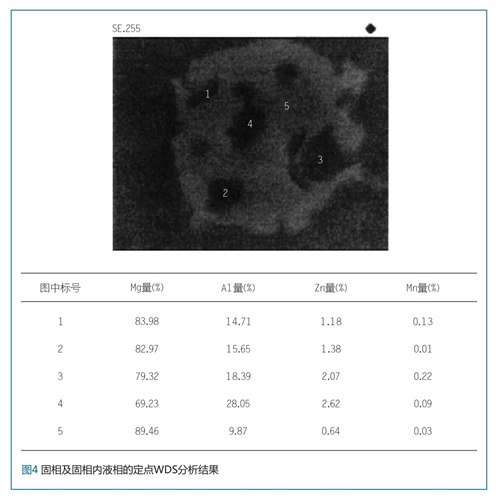

图4为采用EPMA波谱分析(WDS)对固相及固相内液相分别进行了成分分析。可以看出,固相的成分与AZ91合金的成分基本相同,而固相中的熔池成分则与固相差距较大,其Al含量要远远高于AZ91合金的Al含量。

3、分析与讨论

3.1固相的形成

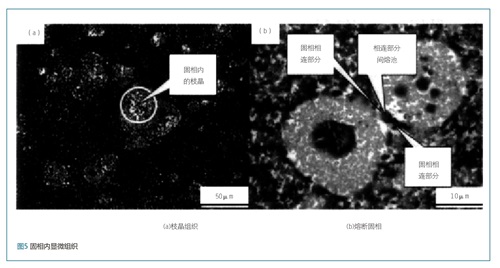

通常意义的半固态成型过程中,固相是在强烈搅拌过程中打碎枝晶而形成的。图5示出了经深腐蚀后,半固态触变成形后镁合金组织中固相的显微组织。由图5a明显可见固相内的组织为枝晶组织+再结晶组织。在触变注射成形过程中,镁合金切屑自进入料筒到完成注射只有40余秒,镁合金切屑完全熔化的可能性不大。综合以上,固相内枝晶组织的存在说明此固相不是由枝晶打断形成的,而是由未完全熔化的镁合金切屑形成。图5b则示出一个固相即将熔断为两个固相,可见固相内还有少量的枝晶组织,两个固相之间尚有少许连接,但在连接部分已经形成了熔池,两部分固相即将熔断,同时,两个固相内部已经分别形成了熔池。

由于半固态注射成形的原材料是由枝晶铸锭切削制得,因此,在切屑中存在着明显的宏观和微观偏析。半固态加工过程中,在料筒加热和螺杆剪切的作用下,镁合金切屑开始熔化。由于切屑内部组织的微观不均匀性,具有较高Al含量的部位熔点较低,则在加工过程中这些部位将率先熔化,在固相中形成小熔池,并逐步使切屑熔化。图4的分析结果也表明固相中熔池存在着明显的溶质偏聚,可支持这一推断。

一般认为半固态成形过程中,固相中的液相是在强烈搅拌过程中卷入固相中的。从本试验结果来看,图4固相中的液相不是卷入液相中的。因为液相若是卷入固相中,其成分应该与AZ91合金的成分相差不大,但是固相所包含液相的Al含量明显高于AZ91合金,应该是由于显微偏析导致固相中的局部区域率先熔化而形成的。

综合以上分析,作者认为在镁合金半固态触变成型显微组织中的固相由两部分组成,其一是未完全熔化的镁合金切屑(图3a-Ⅰ),这是固相的主要组成部分;其二是已经熔化的部分,在螺杆剪切作用下形成的固相(图4-图3a-Ⅱ)。由于半固态加工温度低,液相凝固组织细小,由打碎的枝晶组成的固相颗粒尺寸相当细小,因而在200倍视场下,显微组织中较大固相颗粒均为未完全熔化的镁合金切屑形成。

3.2固相形态演化模型

在半固态加工中,固相的形成和变化是成型过程中的重要影响因素。根据以上的研究结果,作者建立了如图6所示的固相形态演变模型。由于镁合金切屑的空间形态为沿长度方向扭曲的柱状,四周为强烈变形区域。在制备过程中变形区域将率先熔化,形成液相,剩余的固相则呈现出不规则的长条状,由于固相内存在成分偏析,偏析处将先于固相其它部分熔化,形成数量和尺寸不等的熔池(图6a);从热力学上考虑,不规则的长条状固相并不稳定,界面曲率较大的位置在外部液相作用下,或是内部和外部液相共同作用下将继续发生熔化,固相中聚集的小尺寸熔池也将发生合并(图6b);随着进一步熔化,固相内部熔池与外部熔池连通,并继续熔化,已经合并的熔池也将继续熔化(图6c);在螺杆的剪切作用下,固相边缘大曲率边界将继续熔化至不规则的长条状固相熔断,同时合并长大的小液相熔池熔断固相边界(图6d)。继续剪切和加热,固相的形态将趋于圆整。

随着加工工艺参数的改变,固相形态的演化并不一定要完全经历上述4个过程,而可能只经历1个或数个过程。固相率的降低,意味着在加工过程中输入热量的增加,也就是对镁合金切屑熔化能力的提高。由图3c-图3a可见,固相率逐渐下降,固相的尺寸减小,说明熔化能力在增加。图3c中C和D分别指出了固相中的大尺寸熔池和聚集的小尺寸熔池,图中的固相形态较为规整,应是介于图6a和图6b之间的阶段;图3b中B指出的固相则是由于边界曲率的变化而发生的熔化,该固相已经基本熔断,只有下部略有相连,右侧固相内的熔池已经长大,是图6c阶段;图3a中A指出的两部分固相原来应为一个固相,已经完全熔断,是图6d阶段。继续增加浆料制备时间,固相形态将趋于圆整。

4、结 论

(1)镁合金切屑的组织由芯部粗大的铸态组织及边缘处因严重塑性变形导致的变形、破碎的铸态组织组成。

(2)半固态触变注射成形镁合金的显微组织由基体和在该基体中散布着的球状、类球状或不规则块状的固相组成。基体由α-Mg和分布在晶界上的β相(Mg17Al12)组成。

(3)显微组织中存在两类固相,其一是由未完全熔化的镁合金切屑形成的,这是固相的主要部分;其二是已经熔化的部分,在螺杆剪切作用下形成的细小固相。

(4)根据试验结果,建立了固相形态的演变模型。镁合金切屑的熔化首先产生于外部塑性变形和内部溶质偏聚区域。固相中的熔池是由于内部溶质偏聚导致,而非剪切过程中卷入;由于固相边界曲率的变化以及在内外熔池的共同作用下,固相发生了边界熔化和形貌的改变。

15.17万

15.17万

15.27万

15.27万

6032

6032

1.27万

1.27万

6192

6192

6142

6142

9981

9981

9866

9866

8982

8982

1.19万

1.19万

9393

9393

6593

6593

8933

8933

1.08万

1.08万

990

990

8456

8456

5997

5997

5960

5960

1671

1671

948

948