前 言

镁合金被誉为“21世纪的绿色工程材料”,而半固态加工被称为“21世纪最有前途的材料成形加工方法”,其中用于镁合金工业生产的触变注射成形技术(Thixomolding®)发展尤为瞩目,但到目前还存在很多不足之处,如组织演化机制还没有定论,工艺参数研究不够全面完善以及成形件热处理强化的研究尚不够深入,有很多问题需要进一步研究和解决。

传统的金属成形主要分为两类:一类是金属的液态成形,如铸造、液态模锻、液态轧制、连铸等;另一类是金属的固态成形,如拉拔、挤压、锻造、冲压等。半固态加工技术是20世纪70年代美国麻省理工学院的M.C.Flemings教授等提出的一种金属成形新方法,该方法利用金属从液态向固态转变(即固液共存)过程中所具有的特性进行成形。这一新的成形加工方法综合了凝固加工和塑性加工的长处,即加工温度比液态低、变形抗力比固态小,可一次大变形量加工成形形状复杂且精度和性能要求较高的零件。因此,国外有专利将半固态加工称为“21世纪最有前途的材料成形加工方法”。

1、半固态成形技术

1.1半固态成形的概念

在通常的金属凝固过程中,析出的初生固相呈树枝状晶体,它们互相搭接,形变阻力很大。当固相比率达到20%~30%时,枝状结构开始硬化,难以进行成形加工。1971年,美国麻省理工学院(MIT)的博士研究生D.B.Spencer使用自制的高温粘度计测量Sn-15%Pb合金的高温粘度时,发现了金属在凝固过程中有以下特殊的力学行为,即处于固、液两相温度区间的金属仅需相当的剪切应力即可进行搅拌,即使当固相分数较高时,所需的剪切应力通常也比同种液态金属的剪切应力低三个数量级左右。经过显微组织观察,发现基体中的固相颗粒均呈球形。由于该技术打破了传统的枝晶凝固方式,美国麻省理工学院的研究人员很快意识到金属凝固的这一特性将具有许多潜在的研究价值,随即投入了大量的人力和物力,对具有球状初生固相的半固态合金组织形成机制、半固态浆料的力学行为和成形特点进行了深入研究,创立了金属半固态成形的概念、理论和技术。

所谓金属半固态成形(Semi-SolidFormingofMetals)或半固态加工(Semi-SolidProcessingofMetals),就是在金属凝固过程中,对其施加剧烈的搅拌或扰动、或改变金属的热状态、或加入晶粒细化剂、或进行快速凝固,即改变初生固相的形核和长大过程,得到一种液态金属母液中均匀地悬浮着一定数量球状初生固相的固—液混合浆料。

1.2半固态加工过程

对于大多数常用金属和合金,在通常的凝固条件下,由于成分过冷,多以树枝状结晶,而不以粒状结晶,因此普通凝固条件下得不到具有特殊组织结构的半固态金属。树枝晶阻碍金属液流动和枝晶间的相对运动,即使在固-液共存状态下也不具有前述半固态金属的特性。这样,如何制备优质的具有非枝晶组织的坯料成了半固态成形的前提。目前,制备半固态金属坯料的方法很多,有机械搅拌法、电磁搅拌法、应变诱发熔体激活法、等温热处理法、固液混合铸造法、新MIT工艺、冷却斜槽法、NRC工艺、超声振动法等。还有许多浆料制备技术处于研究或开发之中,如粉末冶金法,它是通过粉末冶金技术制成锭坯后,经再加热使低熔点成分熔化后获得半固态浆料。这种方法特别适用于难熔合金。此外,还有液相线凝固法、斜坡冷却法、紊流效应法、晶粒细化法、剪切-冷却-轧制法、脉冲法、被动搅拌法等,但它们都还处于实验室研究阶段,能用于实际生产的不多。

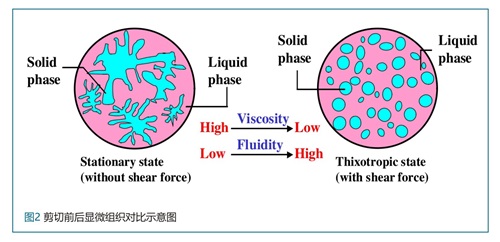

金属或合金在凝固过程中,如果对其施加强烈搅拌,传统的枝晶状初生晶粒最终会转变为球状、椭球状或花瓣状(图2)。关于这种初生晶粒在搅拌过程中的转变机制是一个十分重要的基础理论问题,对这个问题的解决,将会加深对半固态组织形成的理解,更有效地指导半固态金属、合金浆料或坯料的制备。但由于半固态金属或合金组织形成过程研究的困难,目前尚未形成统一和确定的理论,只提出了几种半固态初生晶粒转变机制的假设,试图说明或解释初生晶粒在搅拌过程中的转变机制。

(1)枝晶根部断裂机制

凝固中的枝晶受剪切力的作用,发生塑性变形,枝晶臂弯曲、直至断裂,使二次枝晶臂与主干分离。采用搅拌法制备半固态浆料,球状晶的形成多以此机制解释。

(2)枝晶根部熔断机制

由于流动的干扰,使积聚较多低熔点物质的枝晶臂根部产生局部熔断。枝晶根部熔断机制在搅拌法、热处理法、应变诱发法制备球状晶的过程中都能有所体现。

(3)枝晶塑性变形熔断机制

具有枝晶组织的固态坯料产生大的塑性变形,枝晶破碎后,经过重新结晶使晶粒球化。此种球状晶形成的机制主要是针对于采用应变诱发法制备半固态浆料而言的。

(4)抑制晶粒成枝晶状长大机制

主要是凝固中的金属处于一种特殊凝固条件下,枝晶生长受到抑制,而生成球状晶粒。等温热处理法、控制凝固速度法等获得球状晶可以用此机制解释。

半固态成形技术主要可分为两大类:流变成形和触变成形。流变成形是将采用机械搅拌法或电磁搅拌法等方法制备的具有球状晶组织的半固态浆料直接进行压铸或挤压成形;触变成形则是将由机械搅拌法或电磁搅拌法等方法制备获得的具有球状晶组织的半固态坯料,重新加热到半固态进行压铸或挤压成形,工艺流程如图1所示。

触变成形是将固体材料加热到所要求的半固态温度后放入容器内,用活塞压入模具内凝固得到零件的方法。在触变成形条件下,处于半固态的合金浆料中固相体积分数相对于流变成形时略高一些,半固态金属在一定条件下因静止状态而呈较大的粘性,保持固态形状,此时若施加剪切力,其粘度大大降低,流动性恢复,能够充填型腔。

触变成形就是有效地利用了这一半固态金属特有的触变特性。这一工艺过程最显著的特点是变形坯料在压铸前呈固态,压铸时产生的剪力又可以使坯料具有充型所需的良好的流动性。触变成形技术解决了半固态金属浆料制备与成形设备的衔接问题,半固态浆料的保存、运输以及成形过程易于控制,便于实现自动化生产。

2、触变注射成形技术(Thixomolding)

触变注射成形技术(Thixomolding)是目前唯一用于镁合金工业生产的半固态成形技术。该技术于1992年开始商业应用,美国Thixomat公司拥有这项技术的专利权,并已经在26个国家获得专利。日本的JSW公司和加拿大的HUSKY公司相继成功开发出镁合金触变注射成形设备。该技术采用了一种所谓“一体化”的成形方式,将压铸和注塑工艺合二为一,模具和成形材料与压铸工艺相似,工艺过程则接近于注塑成形。采用这种工艺生产的零件除具备半固态成形件的一般特点外(例如零件内部致密、凝固收缩小和精确成形),还具有操作简单、安全、效率高、切屑或碎片经碾研后回收率近100%(可免除二次精炼过程)以及更有利于环保等特点。

因此,触变注射成形技术是一种面向形状复杂、致密度高的零件的新一代成形技术,具有巨大应用潜力,成为面向21世纪的新一代金属成形技术。应用该技术生产的产品具有机械性能优、耐腐蚀能力良好、模具寿命长等优点;同时,具有气孔率低、品质精良、成形品近净形化、不需熔炼设备、生产趋于更加安全以及更有利于环保等特点。

目前,该成形方法正处于技术逐渐成熟、应用不断上升的阶段,成为镁合金加工领域的后起之秀。

16.29万

16.29万

16.39万

16.39万

6992

6992

1.37万

1.37万

7229

7229

7033

7033

1.09万

1.09万

1.08万

1.08万

9919

9919

1.29万

1.29万

1.04万

1.04万

7522

7522

9915

9915

1.16万

1.16万

2104

2104

9305

9305

7021

7021

7009

7009

2715

2715

1993

1993