作者:EVELYN HAID

前 言

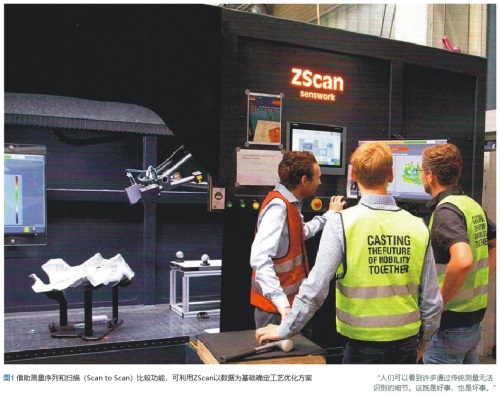

迄今为止,测量大型、几何形状复杂的构件,如汽车行业的压铸铝构件,一直都是一项困难重重的工作。在测量室内进行测试不仅要求拥有相应的能力,而且十分耗时;所谓的校验仪表更是需要一定的规划、采购和实施时间。一项创新开辟了新的可能性:感福(Senswork)公司开发出了一种ZScan 3D测量系统,这是一种随时可用的解决方案,可在几秒钟内得出有效的测量结果。这一系统也可以被直接用于生产过程中。

3D快速检测带来报

麦格纳(Magna)公司的项目管理负责人Rocco Hahn证实了这一点。感福(Senswork)公司的ZScan系统凭借其测量速度和灵活性说服了麦格纳(Magna)公司。在巴伐利亚测量技术专家感福(Senswork)公司出现时,这家汽车供应商寻找适合批量生产的光学测量和检测系统已经有一段时间了。 这笔投资得到回报了吗?麦格纳(Magna)公司的项目经理Rocco Hahn和Martin Emrich说:“结论是积极、肯定的”。

在小批量生产中进行100%检测

利用这套系统,无需进行任何预处理,几秒钟内就能检测出各种压铸铝构件的精确度。凭借这一速度,ZScan超越纯粹测量系统的能力,成为了一种生产工具。麦格纳(Magna)公司进行了一项能力测试,并将测量室得出的测量结果与ZScan的测量结果进行了对比,从而证实了ZScan的高测量质量和测量结果的有效性。因此,无需在测量室进行进一步测试,ZScan就能对构件进行有效测试。这使它成为预批量和小批量生产的完美且极其灵活的补充,在生产中,每个构件都是100%合格的。

启动时间最多可加快76%

在应用中,灵活的光学测量系统可以用于扫描长度达1.60米的任何构件。由于不需要采购特定类型的测量设备,因此,处于启动阶段的工艺尤其会受益于这种不针对特定构件的部署方案。投资成本更低,速度更快。与传统解决方案相比,新产品的启动时间可大大加快,可以节省数周时间。

与CAD自动同步

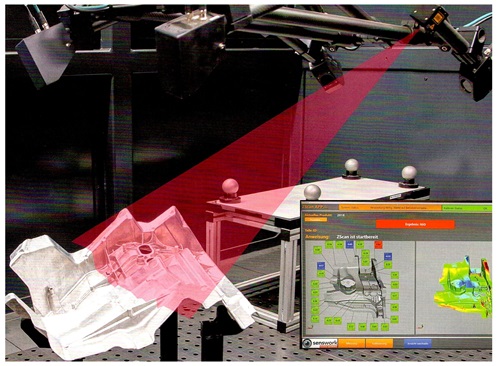

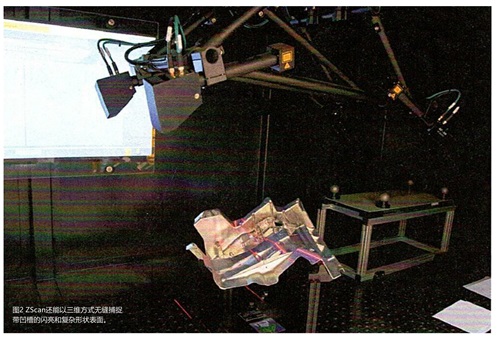

检测过程也具有强大的功能性。ZScan 3D多传感器扫描仪在几秒钟内就可以扫描相应的铝压铸件,并自动与其CAD模型进行比较。四台激光扫描仪相互校准,得益于其自由的空间布局,即使是几何形状复杂的部件表面也能被捕捉到,几乎没有阴影。ZScan甚至可以毫不费力地处理铝等略微发亮的表面,而无需进行任何预处理。

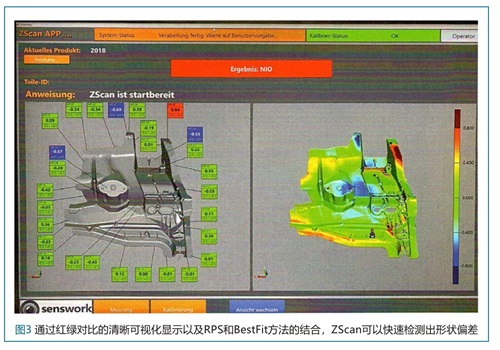

合格与不合格的对比结果将在面板上输出,并显示为精确的三维彩图,即流动色阶中的红绿对比。此外,面板还可以显示自由测量点的数量,可以根据RPS系统对它们进行评估。尺寸精确的测量点显示为绿色,而偏离公差或偏离目标尺寸的测量点则显示为红色和蓝色。结合可快速捕捉的附加彩图,工人可以在测量过程结束后直接进行有针对性的几何校正,整个过程仅需几秒钟。ZScan可以作为生产工具与人工校准工艺有效地结合使用。在校准之间和校准之后,检查可随时进行,并且该过程可重复进行,直至获得合格结果。

得益于多种测量功能可以看到更多

与麦格纳(Magna)公司的BDW标准一样,校准工艺属于压铸铝结构件生产的标准工艺。在将近500℃的温度条件下,热处理会导致构件发生变形,由于规格要求精准,因此,必须在下游工序中重新校准这些变形。这正是ZScan的优势所在,每次扫描可测量多达2000万个测量点:前述RPS对齐、点状3D测量与CAD对比相结合,对生产过程特别有帮助:“人们可以看到很多传统测量过程中 无法识别的细节。在生产过程中,这既是好事,也是坏事。但对客户而言,这肯定是好事。对构件进行点对点数字化处理,并相互比较数据集的能力也是非常有利的”,Rocoo Han说。

快速完成工艺优化

这一种功能还为工程师提供了大量工艺优化相关信息。在每个生产步骤前后,例如铝压铸件的热处理工艺前后,可以对构件进行检测。单次扫描结果可以相互比较,形状偏差可以实现彩色可视化显示。这样就能够更加深入地了解每个工艺步骤中的生产流程,使用ZScan软件创建、存档和分析测量系列。在生产过程中,可以测量出工艺参数调整所产生的影响。因此,可以根据数据有针对性地优化工艺步骤。

Rocoo Hahn继续说:“我们想要用它来生产零件,而不仅仅是生成测量质量”。它的另一个特点在于:在生产过程中,直接操作ZScan的并不是训练有素的测量技术人员,而是工人自己。这就是它不仅可以被用作一种生产工具,同时也节省了测量室的空间。Martin Emrich补充说:“这种用户友好型操作和清晰的构件选择使新员工的培训过程非常省时,大约只需30分钟,当班员工就可以自己管理ZScan。任何员工都可以更换组件。ZScan能够承受灰尘、污垢和温度波动等苛刻的生产环境”。

17.02万

17.02万

17.13万

17.13万

7368

7368

1.41万

1.41万

7756

7756

7433

7433

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.34万

1.34万

1.09万

1.09万

7928

7928

1.04万

1.04万

1.19万

1.19万

2643

2643

9642

9642

7569

7569

7534

7534

3255

3255

2485

2485