有针对性的控制模具温度以实现更加节能的压铸过程

作者:TORBEN DISSELHOFF,杜伊斯堡,SEBASTIAN BIEHL,格拉德布克

作为能源密集型生产商,铝压铸铸造厂面临着越来越大的经济和生态挑战。与此同时,铸件变得越来越复杂,只能使用最新技术进行高质量铸造。由于压铸系统中使用的能源大部分都被用在了热能上,因此,压铸模具的适应性温度调节隐藏着巨大的节能潜力。

现代铝合金压铸面临的任务越来越复杂。此外,它们还包括德国工业面临的经济和生态挑战、能源及交通转型以及二氧化碳排放的减少。与此同时,人们对铸件的几何形状要求也越来越高。

此外,压铸系统需要消耗大量能源。在这种情况下,压铸模具的温度控制在这里起着决定性作用,因为压铸系统的温度控制系统会产生一部分不可低估的能源消耗。

引 言

除了能源角度之外,压铸模具的预热在铸造生产过程中也是一个重要的定性角度。对于具有高度复杂性的组件,模具的整个温度控制必须与铸件和(局部)冷却条件相协调。这也是通过温度控制设备、特定于组件的冷却概念以及实验性工艺过程知识实现的。

压铸模具本身对铸件的生产和温度控制也会产生影响,这就是为什么在生产过程中可以将模具划分为三个状态级别的原因:

1、 状态级别1:新模具磨合,

2、状态级别2:使用轻微磨损的模具进行生产,

3、 状态级别3:使用(严重)磨损的模具进行生产:工艺漂移。

在前两个级别中,工艺窗口只存在少量偏差,并且能够实现可重复生产。在状态级别3中,特殊设置工艺窗口开始出现越来越多的偏差,即所谓的工艺漂移。这些会导致铸件质量下降和过程运行不良。通常情况下,只有在工艺链的进一步过程中或者在铸件评估期间才能发现这些缺陷,然后人们需要通过延迟响应作出补救。在此期间,生产过程发生在先前定义的工艺窗口之外。这可能会导致系统产量减少以及铸件缺陷或者质量差等问题。

在这种情况下,需要注意的是,工艺过程和模具的复杂性造成了各个阶段工艺过程知识不完整性。这种工艺过程相关知识会随着对铸件缺陷的分析而不断得到扩展。到目前为止,机器学习方法(ML)很少会被用于上述分析过程中。机器学习方法的较大优势在于能够识别经典分析方法所无法发现的复杂关系。因此,应该使用机器学习方法研究压铸过程的工艺过程和温度控制数据,以发现其中隐藏的依赖关系。与此同时,还可以更好地分析、理解并(最好的情况下)解决工艺漂移出现的原因。

1、减少压铸模具的磨合时间,

2、在状态级别3内避免因热条件限制而出现的缺陷,

3、通过机器学习引入数据分析,

4、应在无需大量投资的情况下进行分析:对中小企业有益。

理论思考

为了实现既定目标,首先设计出了一种模型模具,以对各种冷却概念进行研究。整个实验装置的设计必须切合实际,一边将研究结果付诸于实践。

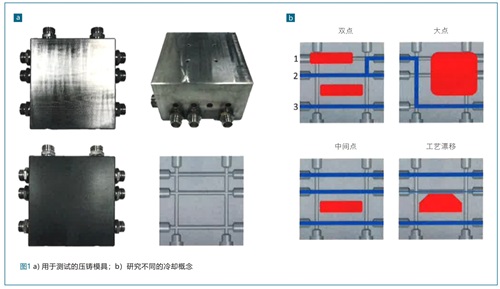

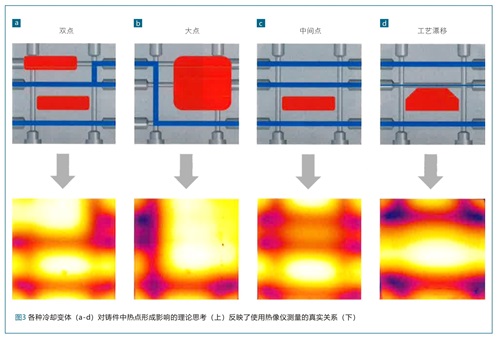

基体提供了执行和测试大量冷却设置的可能性。图1示出的是模型模具(图1a)以及一些可能的冷却变体结构(图1b)。由于冷却变体有所不同,因此,局部热中心会出现在不同位置处,在这里,用红色标注出了它们的理论出现点(图1b)。可能的工艺漂移局部热中心变化也被考虑在内。在这里,工艺漂移是因第二个冷却通道的冷却性能降低而产生的。借助基体,重要的是检查是否可以有针对性地设置和移动热中心。同时,应该控制工艺漂移的出现。

实际执行

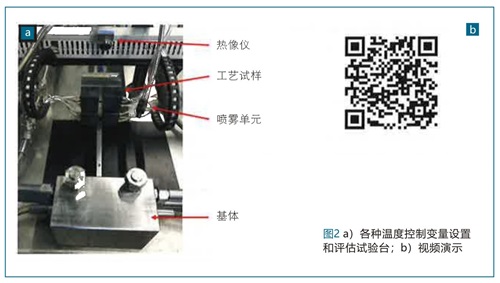

我们在理论思考基础上设计出了一个试验台(图2)。除了基体(请参见图1)之外,它还包含一个喷雾单元、一个用于记录和评估表面温度热像仪、一个可在特定程序中加热并可被压在铸模表面上的冲压模具以及一个用于设置温 度控制参数的温度控制器。通过扫描图2中的二维码可以查看视频演示。

使用热像仪记录和测量基体对不同冷却变体的热反应(图3)。从图中可以清晰看到,前面的理论思考必须被落实到实际过程中。这意味着必须有针对性地生成和控制各种热中心。另一个更重要的方面在于可以通过实验模拟和研究工艺漂移。这可以通过对比图像“中间点”(图3c)和“工艺漂移”(图3d)来表明。冷却管道冷却性能的降低会严重影响冷却过程,并且不再具备与无缺陷工艺过程相同的特性(请参见中间点,图3c)。通过记录的过程数据也可以看出这种差异。

数据分析

数据分析表明可以定性表示工艺漂移。为了进行记录,我们在基体上定义了一个感兴趣区域(RIO),并使用热像仪进行测量。图4示出的是随时间变化的温度数据以及感兴趣区域。从中可以清楚看到,冷却过程是在工艺漂移期间较晚时间点开始的,因此,冷却性能会随着时间的推移而降低。在经过大约40秒的冷却之后,出现了大约10℃的温差。如果这种工艺漂移发生在温度关键区域,则会对铸件质量造成影响。因此,可以使用温度数据对冷却效果进行初步评估。

迄今为止的分析表明,图像记录和温度控制数据都提供了关于基体冷却行为的重要信息。但是,这种冷却性能降低的原因或产生过程很难被显示出来或者说根本无法被显示出来。在这一点上,机器学习方法的使用应该能够做出决定性贡献。为此,我们使用了所有数据,包括180行数据和46列数据。借助机器学习算法,从剩余的45个功能独立变量中预测选定的功能相关变量“水流通道2”。由于变量“水流通道2”的数值是系统已知的,因此,这被称为监督式机器学习。借助学习到的预测功能,可以在考虑到新工艺过程数据的情况下预测出第二冷却通道的流量值。

图5以图表形式示出了实际测量值与预测值之间的对比,即,试验预测函数的结果。高度一致性(45°轴的良好近似)表明目前机器学习方法的使用非常有前景。

展望

在研究项目的进一步过程中,我们将对更多和更为复杂的铸模和冷却变体进行测试。为此,必须设计相应的新模型模具,例如,借助这些新模型模具或许可以记录下近轮廓冷却或一般冷却过程对模型的影响。此外,还可以使用机器学习方法检查生成的数据。对于磨合时间的减少,这一点可能特别重要。因为高预测质量或许可以实现工艺过程的详细分析。然后,可以将这个过程知识应用到相应的过程优化中。

这些算法在工艺漂移来自何处以及如何控制工艺漂移等问题方面也具有决定性优势。为了进行验证,应该将结果转移到实际工艺过程中,以考查开发方法并根据铸造工厂作出调整。同时,这个解决方案为铸造工行业提供了机器学习方法的基本实施解决方案。

17.02万

17.02万

17.13万

17.13万

7368

7368

1.41万

1.41万

7756

7756

7433

7433

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.34万

1.34万

1.09万

1.09万

7928

7928

1.04万

1.04万

1.19万

1.19万

2643

2643

9642

9642

7569

7569

7534

7534

3255

3255

2485

2485