作者:JAKOB GLÜCK,MARTIN FEHLBIER

1、 引 言

未来,关乎人类生存的一荐关键任务是协调经济要求和生态目标。例如,为了能够影响汽车的碳足迹,从生产阶段开始,就必须重新考虑既有工艺的生态效率,甚至考虑用新技术取而代之。由于对能源的需求量大,铸造业尤其面临着巨大的挑战。解决方案之一就是减少循环材料的用量。在此背景下,卡塞尔大学铸造技术系开发了一种新技术,利用冷室压铸工艺生产镁合金压铸件,既节省材料又节约能源。

除了企业在经济方面的成就之外,自然资源保护方面的可持续管理以及企业范围内最终的去碳化过程,对于未来在全球化世界市场上的生存也至关重要,这一点在国家和欧盟层面的政治取向中也日益明显。交通运输排放的二氧化碳约占总排放量的25%。

铝或镁等轻质金属铸件的生产目前主要采用经济性极高的压铸工艺,但该工艺在提高效率和去碳化方面仍具有深远的潜力。循环材料是一个起点,有时需要经过三重熔化过程(铸造-再加工-铸造),直至其得到利用。每个铸件中循环材料比例高达70%的情况并不少见,这也揭示了可观的节约潜力。

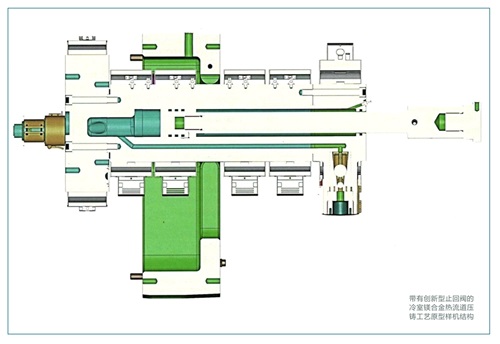

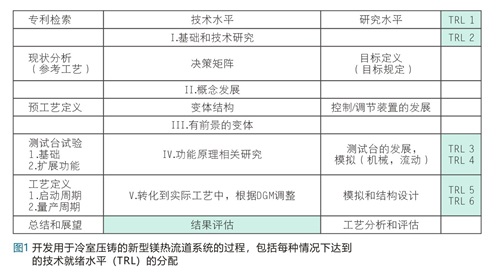

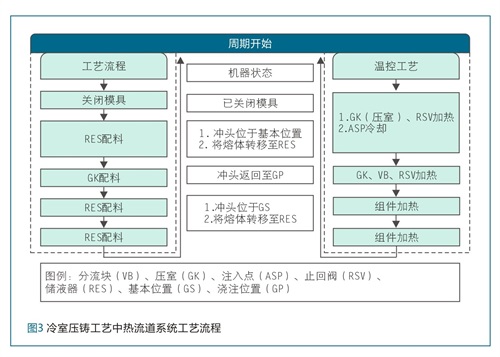

本文介绍了利用冷室压铸工艺生产镁合金铸件的一项新技术,该技术基于以技术就绪水平(TRL)为模型的结构化流程(图1),具有材料和能源效率高的特点。借助于热流道技术,尤其是在注塑成型中,进料在型腔中一直以液态保持到注射点,这意味着几乎可以消除凝固浇口。然而,将这种技术与冷室压铸工艺相结合,再加上镁这种活性材料以及相对较高的工作温度和熔体温度,在加热和冷却技术、热膨胀、工艺控制以及材料和铸件的一致性方面都面临着巨大的挑战。作为技术研究的一部分,首先确定了加热流道系统的基本原理和要求。

2、技术需求分析

根据关于在触变成型工艺中实施单热流道系统的初步研究得出的参考工艺和模具,对设计条件和技术工艺要求方面的现状进行了分析。随后,为即将开发的镁合金冷室压铸热流道工艺制定了实现可比性能数据(周期时间、产量等)的目标定义,并通过决策矩阵将其纳入各种概念变体中。

通过设计选定的变型产品,可以对技术问题进行评估,特别是与现有模具的整合、安全工艺控制和符合要求的组件设计等方面的问题。一个特别有前景的设计最终作为原型样机得以实现。此外,还进行了初步的工艺定义,将各个工艺步骤具体化,并确定了调节整个系统热预算的要求。

受工艺条件限制,对材料技术和热力学问题提出了各种要求。特别是,为了验证热流道系统喷嘴的新型阀门和热密封系统,进行了广泛研究。新开发锁定系统的功能和性能是在各种试验台架上确定的,并通过数值流动模拟进行了持续评估。在冷室压铸单元上对系统进行测试的背景下,测试台试验的结果被用于创建完整的原型设计和工艺定义。开发工作以工业应用和与现有设备技术无缝集成为目标。

3 、结构设计开发

开发用于镁合金冷室压铸的热流道系统的结构设计基础是用于制造结构件的试验模具。在概念设计阶段,除了明确结构设计空间外,该模具还是工艺参数的基准。根据这些信息和对现有加热流道技术研究获得的信息,设计出了各种变体。结果表明,要采用新型的镁热流道技术,需要一个包含相邻的热流道分流块的加热浇注室(图2)。

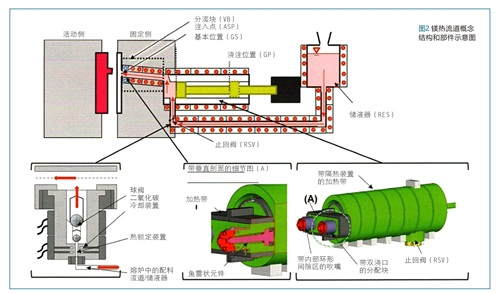

热流道分流块将熔体送至两个注入点,由于工艺的原因,每个注入点都需要热密封,这样才能使成型铸件与热流道中的静止液态金属分离。熔体通过熔体流道进入压室,熔体流道与压室内孔平行,在压室前部开口。该流道还必须有一个锁定装置,以防止熔液在压铸过程中流回熔炼炉。由此产生的工艺定义可归纳为三个主要方面(图3),其中工艺状态与机器状态和铸件的相应热状态形成对比。

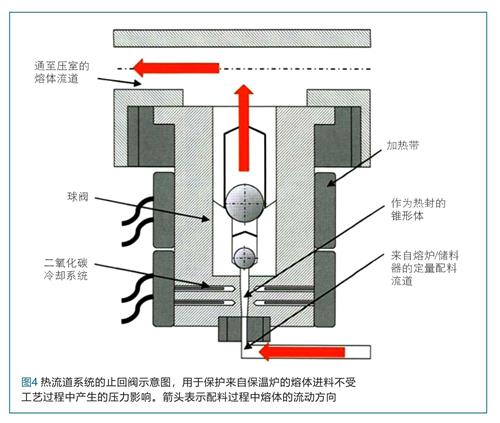

新开发的用于镁热流道工艺的止回阀(RSV)(图4)被插入分流道,从而实现了与大气隔绝的连续熔体制备。RSV的温度及其内部的热锁定装置通过二氧化碳脉冲冷却进行周期性控制。在此过程中,液态二氧化碳被输送到相应的点并气化冷却。RSV主要被用于安全过程控制。根据周期的不同,阀门会被熔体流打开,以便通过冲头回程和真空装置向压室计量加料。在压铸过程中,工艺安全尤其重要。必须确保系统安全,防止熔体向配料外围设备倒流,尤其是在保压阶段。根据转子流量计和附加热密封的功能原理,RSV通过两个金属球循环被打开和关闭。

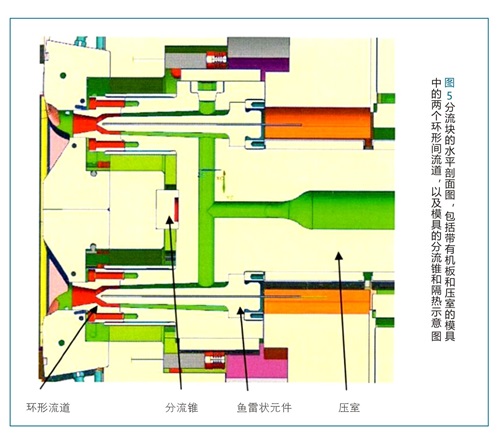

通过环形间隙系统(图5),在注射喷嘴中采用二氧化碳冷却方式进行部分热封系统。为了达到所需的流速、冷却和加热时间,该密封系统由一个带有内部鱼雷状元件的锥形流道组成,以形成环形间隙。此外,还通过弹簧装置和单点轴承实现了注射喷嘴与模具的热解耦。这样做的目的是避免不必要的热流,从而避免不必要的加热能耗。整个系统的验证工作非常繁琐,而且并不成功,因此在台架试验中分析了关闭系统的功能和性能、传感器的开发、控制和调节技术、合适组件材料的选择、设计方面以及所需的工作温度。

4、 热流道系统的功能设计原则

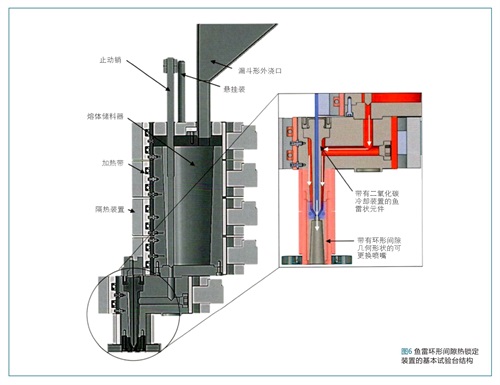

对概念研究中开发的带有注入点热锁定装置的环形浇口原理进行了科学研究,并通过热模拟和流动机械模拟对其进行了可视化和验证。重点在于,从局部凝固的熔体中形成热封塞的一般功能、可实现的循环时间、所需的工作温度以及所使用的二氧化碳冷却的理想脉冲参数。为此专门开发的试验台由重力驱动,主要由一个下方带有法兰组件的加热熔体储料器组成,以形成带有环形浇口的热锁定系统。在这种结构设计中,还可以改变环形浇口区域的几何形状(图6)。

研究针对三种选定的几何形状进行,鱼雷状顶端环形间隙的内径分别为8毫米、12毫米和16毫米。所有组件均由热作模具钢1.2888制成,并根据应用选择了合适的材料。除了研究系统的基本功能外,同时还可以确定工艺窗口,以便在较短的工艺时间内实现尽可能高的冷却速率。二氧化碳脉冲的时间(冷却参数)是一个关键的影响因素,它由公式(1)组成并定义了总冷却时间:

量产 · 脉冲 · (持续时间 + 阶段) (1)

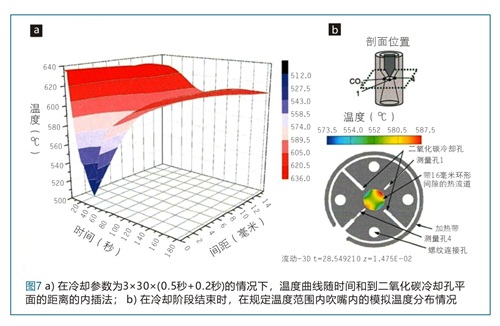

流动和热工艺过程的数值模拟是在FLOW-3D软件中进行的。二氧化碳脉冲冷却是根据需要分析的参数设置,通过交替开启和关闭热转换来实现的。通过流体模拟,可以深入了解环形间隙直径范围内的热条件,并了解所选冷却参数与几何形状和所需工作温度相结合的效果。为此,在试验过程中记录并分析了各特征点的温度,分析方法与试验台的设置方法相同。为此,对试验过程中各特征点测定的温度进行了记录和分析,分析方法与试验台架的设置方法相同。试验结果表明,环形间隙直径为16毫米时的应用效果最佳。冷却参数设置为5×20×(0.2秒+ 0.5秒)时,冷却速率可达4.9 ℃/s。研究还表明,通过局部极度冷却实现热锁定的基本原理对静止和运动的熔融金属均有效。

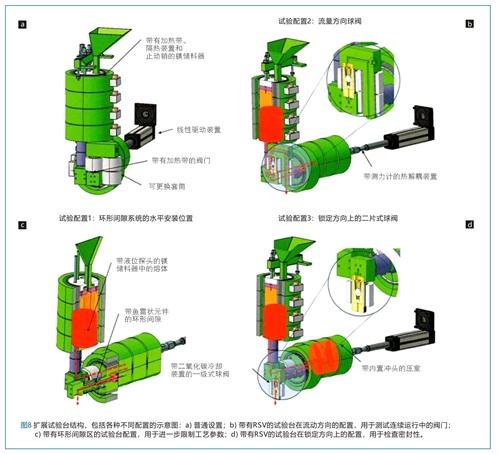

对试验台试验期间记录的温度数据进行的分析表明,由于加热和冷却速率较高,整个系统非常灵活。通过热记录可以详细追踪二氧化碳冷却的脉冲序列。从所有组件的均匀温度640 ℃开始,环形间隙区域中心的温度在16秒内达到597℃。随着温度的降低,环形间隙中的固体比例增加。图7示出的是,在脉冲参数为3×30×(0.5秒 + 0.2秒)时,温度随时间变化的曲线插值以及到冷却点的距离,由此可见局部冷却效果非常明显。为了进一步研究,对基本试验台进行了调整,以适应在概念阶段确定的最合适的热流道工艺,并被改装为带有压室和冲头和压射杆的线性单元的扩展试验台(图8)。主要关键点包括功能、工艺时间、RSV和环形间隙区域内熔体的固相含量、相关的压力稳定性以及所用材料和组件的热稳定性。此外,所有机械制造的组件都在使用条件下进行了分析,包括连接的密封性、法兰元件的设计、热膨胀及其补偿、隔热以及柱塞系统在热负荷下的功能。在尺寸方面,这些组件已经与量产工艺接近。带有环形间隙区域的热锁定系统的安装位置也按照量产工艺进行了水平调整。

由于采用了模块化试验台设计,压室后面的所有组件都可以更换,因此除了可以对环形间隙系统进行研究外,还可以对系列工艺所需的止回阀进行压力或流量方向的测试。这也使得分析量产工艺所需的定量和喷射工艺步骤成为可能。这些步骤因RSV的流向而有所不同。在配料过程中,RSV必须允许熔体流动,而在喷射阶段则必须防止回流。与基本试验台的一个重大区别在于,二氧化碳脉冲冷却的传统控制系统改为使用PID控制器的控制系统。这些试验还通过模拟模型进行了模拟,在将模拟结果与实际实验结果进行对比后,可以对试验台的内部物理条件做出可靠的说明。

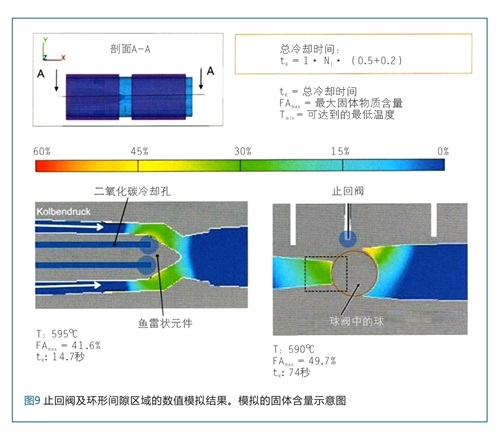

对环形间隙区域的温度分布和固相含量的研究表明,从620 ℃的均匀温度水平开始,仅需14.7秒即可达到41.6% 的固相含量。在对带球止回阀的研究中,根据区域的不同,在相同的冷却时间内,固相含量最高可达49.7%(图9)。如预期一样,热锁定系统形成于球座后方,从而实现了所需的反向流动密封锥的功能。对热锁定系统的耐压性进行了分析,特别是环形间隙区域的压力稳定性,结果表明,假设AZ91的粘度曲线为非线性曲线,从595 ℃的温度就可以计算出在1.15巴的静水极限压力下的安全系数为1.3。

5 、转换到实际工艺过程

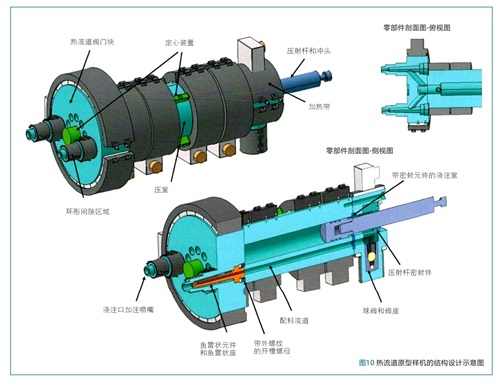

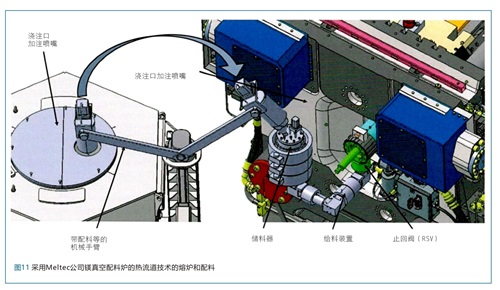

根据热流道工艺和组件结构的基本定义、环形间隙原理的结果、RSV和所用组件的坚固性,设计并制造了一个完整的原型样机(图10和11):

1、 通过适当的设计措施,考虑到了热流道系统在工作温度下相对于固定模具半模和压射单元的中心位置。

2、 热流道中央控制系统通过52个镍铬镍热电偶对加热元件和二氧化碳冷却系统进行调节。

3、 在整个运行期间,所有温度都被记录在专用数据库中,以便进行后续评估。

4、通过一个界面来调整控制和工艺参数,并开发了一个界面用于将控制技术集成到布勒压铸单元。热流道工艺过程划分如下 :

1、 注料点(ASP)和止回阀(RSV)温度的连续、工艺步骤验证,

2、 向储料器定量注料,

3、 向注射室定量注射,

4、 推模和拆模。

每个工艺步骤都有备用回路,以防出现偏差。在向压室进行定量脱模时,必须同时加热RSV和冷却ASP。这种情况在注射脱模时则相反。

镁热流道原型样机的试运行表明,由压室、贮液器、分配块和连接元件组成的整个系统需要大约2.5小时的加热时间(不使用熔体)才能从室温完全热均化到工作温度。各组件在工作状态下的热膨胀是之前通过模拟确定的,并在设计中考虑到了这一因素,因此压室与冷室压铸机的位置是正确的。

6 、结论

对ASP和RSV(无熔体)二氧化碳冷却功能的温度特性进行的研究表明,初步研究中确定的冷却速率最初无法在已安装的原型样机系统中实现。通过与热流道系统周围的机器防护罩接触,最大冷却速率达到0.36 ℃/s,加热速率达到0.28 ℃/s。尽管接触面最小,但加热流道与周围组件之间的热差直接导致热流进入未加热区域。所开发的控制系统具有加热带相互热作用和二氧化碳冷却功能,在该测试中实现了良好的±2.4 ℃热精度。

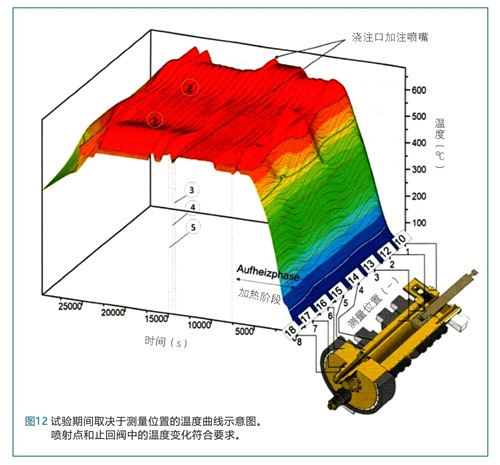

对加热和冷却速率的进一步研究表明,在含熔体的状态下,温度值可能更高,冷却速率为1.16℃/s,加热速率为0.43 ℃/s。通过记录测量数据,可以用三维插值平面表示随时间变化的温度曲线与测量位置的函数关系(图12)。这表明整个热流道系统的温度分布基本均匀。仅在两个区域发现了温度的下降,其中一个是与机器防护罩接触造成的,另一个是压室造成的。此外,还可以清楚地看到注入点和止回阀的温度变化。对二氧化碳冷却的进一步观察还表明,原型样机的二氧化碳冷却效果非常局部,对周围的加热回路几乎没有影响。环形间隙所需的热锁定系统也可以在原型样机上进行演示,并确认其功能。

根据试验中确定的数值对可实现的周期时间进行的粗略考虑表明,与传统的压铸工艺相比,ASP的加热基本上会导致工艺时间的增加。通过限制ASP和RSV中加热和冷却过程的温度间隔,同时将加热和冷却速率提高一倍,可以实现与参考工艺过程相当的周期时间。原型样机中冷却管的明显加长也导致了冷却速率的降低。

7 、总结与展望

这项工作的结果表明,在冷室压铸工艺中采用热流道技术是一项复杂的工作。然而,新开发的回流阀解决方案和通过使用二氧化碳脉冲冷却系统对注入点进行热锁定的解决方案,为在工作温度约为650 ℃的情况下使用金属熔体实施该技术奠定了基础。在此背景下,所开发的技术可显著减少回收材料,从而进一步降低压铸工艺对能源和资源的需求。

今后,作为量产测试的一部分,所开发的工艺必须承受永久性负荷,以便获得有关所用组件的机械和电气稳健性的更多信息。与传统的冷室压铸工艺相比,整体能源分析将有助于确定热流道系统的绝对能源效率。对镁热流道原型样机的研究表明,整个系统满足了最初确定的要求,并且通过采取额外措施,可以实现与参考工艺相当的工艺时间。

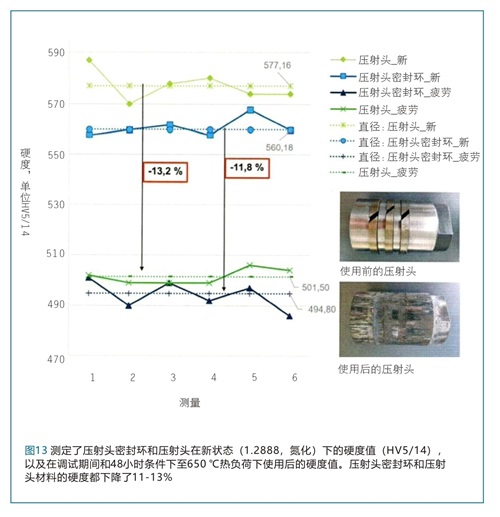

对热流道系统组件所使用的1.2888材料进行的分析也表明,该材料符合不承受磨蚀应力的组件的维护要求。然而,冲头、压室的运行表面以及冲头密封环在运行过程中尤其会出现严重损坏。除了材料的热软化外(图13),摩擦磨损也会导致该系统发生损坏。可能的解决方案包括陶瓷材料、镍基或铬基材料或既耐高温又耐磨损的特殊涂层。

16.11万

16.11万

16.21万

16.21万

6922

6922

1.36万

1.36万

7101

7101

6975

6975

1.08万

1.08万

1.07万

1.07万

9823

9823

1.28万

1.28万

1.03万

1.03万

7451

7451

9831

9831

1.16万

1.16万

1988

1988

9246

9246

6904

6904

6882

6882

2600

2600

1873

1873