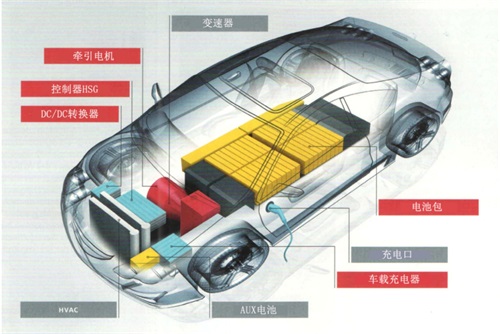

需要进行温度控制的电气动力总成组件。底色为红色的组件特别适合直接冷却应用。

文:DIRK LEHMHUS,CHRISTOPH PILLE,DUSTIN BORHECK,不莱梅,FELICIA BUMBU,THOMAS SCHWEGLER,LAICHINGEN,JUSTIN LEE,JINHO YOO,仁川, 韩国,PETER LUTZE,GERSTUNGEN和REINHARD VOMHOF,KONRAD WEISS,ROETGENDIRK LEHMHUS,CHRISTOPH PILLE,DUSTIN BORHECK,不莱梅,FELICIA BUMBU,THOMAS SCHWEGLER,莱兴根,JUSTIN LEE,JINHO YOO,仁川, 韩国,PETER LUTZE,GERSTUNGEN和REINHARD VOMHOF,KONRAD WEISS,罗特根

电动汽车的不断进步为设计人员在设计传动系统部件时提出了新的挑战。除了最大功率密度之外,现在的重点是优化热比率。在电池或电力电子装置外壳以及电机的制造过程中,冷却介质导向用的几何形状复杂的通道结构,必须采用自身集成机构。这就需要将性能和经济性结合为一体,并通过有效模拟方法提供对生产的支持。

随着电动汽车在市场上的广泛应用,以前不太相关的现象如今却成为了传动系统部件设计的重点所在。到目前为止,开发人员重点关注的是功率密度的提高,这被用于提高性能或轻量化结构。但现在,开发人员比以往任何时候都更加关注保持最佳热比率。如果考虑到电驱动汽车的结构,那么从轻量化角度来看,着重看的是电池元件及其重量。如果没有适当的应对措施,它们的快速放电会导致发热,这会造成电池系统的性能损失,即最终导致电池容量损失。这仅仅是一个例子,但它可以清楚说明热方面在多大程度上成为电动汽车背景下的核心设计标准。在电驱动汽车中,这个问题会涉及到一系列电控机构。如何控制散热和保证最佳温度的问题成为重中之重。

在这种情况下,将基于流体的温度控制所需管道结构集成到其中的压铸件中是至关重要的一步。除了电池外壳之外,同样适用于电力电子设备外壳或驱动电机本身。根据设计的不同,前者可以装配至少部分实现直通道结构的部件,而电机则需要使用几何形状更为复杂的中空结构。

驱动电机冷却

根据生产过程的不同,市场上已经在这一背景下借助不同技术方法来实现电机外壳中的介质承载通道。如果所涉及的外壳不是采用压铸工艺制成,而是采用低压铸造或重力铸造工艺制成,则砂芯已被证明可被用于制造此类结构中。但是,相对较低的生产效率阻碍了广泛的市场应用。在压铸过程中也可以轻松实现的替代方案是采用双壳体外壳结构。然而,由于需要额外的铸模、额外的加工工作和连接工艺,因此,这种方法成本比较高。根据设计,需要进行焊接连接,或者必须对连接面和密封面进行切削加工。

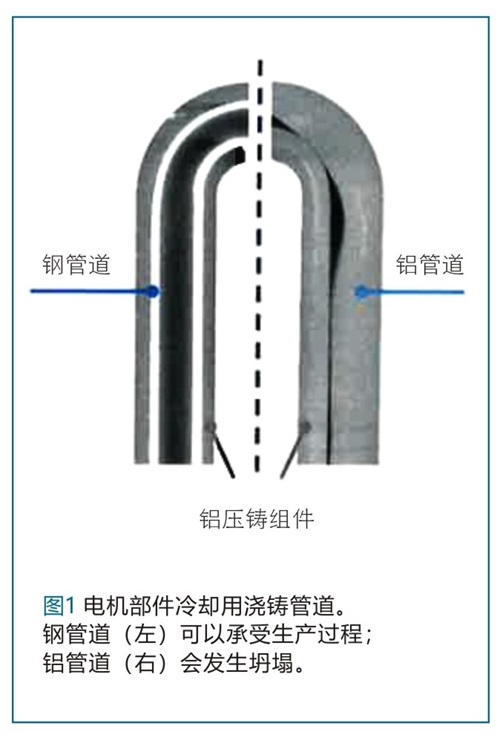

在操作过程中,由于内壳和外壳之间温差所产生的热应力会带来一个特殊的挑战,而这种热应力必须通过连接和密封来承担。另一方面,如果将冷却通道预制为插入件插到铸造模具中并对其进行重铸,则可以实现一件式壳体结构。以传动机构外壳液压管路形式存在的结构就是这种结构的例子,如ZF Friedrichshafen AG公司制造的型号为8HP的传动机构外壳。在这种情况下,钢管由于强度更高,在压铸过程中,即使处于铸造温度条件下也能保持稳定。通常情况下,这种解决方案适用于液压系统,但基于铝管道

或中空型材的替代方案更适合被用于进行组件温度控制。因为:

1、铝相较于钢具有更高的导热性,

2、 热膨胀系数能更好地适应压铸工艺。

3、 铸件和管道镶件之间形成的孔隙减少。

4、 避免铸件和镶件之间出现接触腐蚀风险。

然而,实践证明,在压铸过程中,直接浇铸未加固铝制中空型材并不稳定。图1通过相同工艺过程边界条件下在同一模具中压铸的钢管和铝管清楚说明了这一点。

ZeroLeak Tube技术

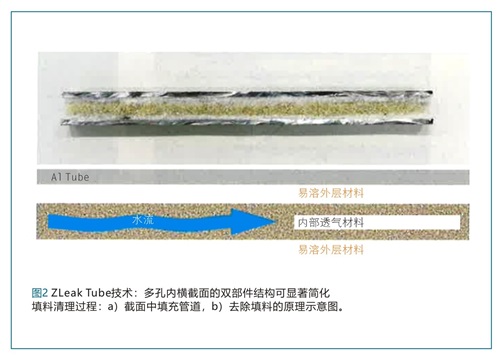

一体式外壳结构优势的利用需要一个拥有稳定压铸管道的适当解决方案。经典的方法是利用压铸完成后可被去除的填料。案例之一是基于盐芯填充的Combicore方法】。同时,韩国公司MH Technologies也开发出了一种替代方法并获得了专利。其销售名称为ZLeak Tube,它同样是基于压铸后必须被去除的填料,但采用的是双层结构(图2)。其背后隐藏的理念是,外部区域管道的稳定性通过一种易于去除的水溶性材料实现,内部区域的稳定性通过粗粒、颗粒状介质可渗透材料实现。这使得管道能够弯曲而不会对其内壁造成不可接受的损坏,并可以防止填料粘在管道内壁上。同时,介质可渗透的型芯使填充物更容易被冲洗干净,盐芯体积量的减少进一步促进了这一过程的实现。因此,ZLeak Tube技术能够产生具有圆形、椭圆形或矩形横截面的复杂形状的冷却通道。同样地,这种工艺方法也可以实现多腔中空型材的加工。

工艺参数对铸造结果的影响

ZLeak Tube管基本适用于压铸目的中,这一点已经得到了证明,但还未开展针对以下几个方面的研究:

1、 可加工这类中空结构的工艺过程限制,

2、 各种工艺过程参数对管道压缩和变形的影响,

3、 这些效果在铸造模拟过程中的再现性以及对这类冷却通道应用相关特性的评估。

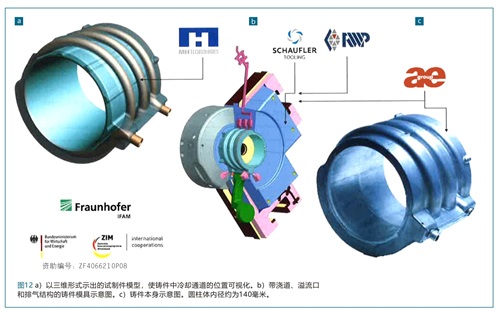

“CoolCast-电力驱动高效冷却新方法”项目致力于解决这些问题。除了作为ZLeak Tube技术的开发商之外,与弗劳恩霍夫协会IFAM存在合作关系的ae group ag公司(压铸)、Schaufler Tooling GmbH(模具制造)和RWP GmbH(模拟)同样也面临着这样的挑战。这个项目分为几个阶段,在这几个阶段里,使用越来越复杂的试验组件(图3)确定基本关系,然后将获得的数据转移到以电机外壳为基础的试制组件中。所需的压铸模具由ae group ag公司制造,模具镶件的开发或现有模具的改造工作由Schaufler Tooling GmbH负责,其任务还包括将管道固定到铸模中的结构开发。包括确定适当参数组在内的改装模具首次取样工作同样是在ae group ag公司进行的。同时,MH Technologies在最大限度减小可实现弯曲直径这一方向上优化了填充及成型技术。

研究重点是EN AW-6063制成的外径为12毫米且壁厚为2毫米(6063-1208)的管道。此外,还考虑了壁厚为1.5毫米(6063-1209) 和1毫米(6063-1210) 的变体以及EN AW-3003制成的壁厚为2毫米(3003-1208) 的变体。下面给出的定量关系基于的是使用直通管道的试验(请参见图3a),也可以借助使用弯曲管道的其他实验(请参见图3b)进行确认。相关参数研究重心是提及的第一个材料变体6063-1208和图3a所示的最接近切片位置的管道。

压室和压铸模温度恒定保持在220℃。合金AlSi10MnMg的铸造温度为730℃。相应的铸造试验是使用ae group ag公司的布勒SC/N-66压铸机进行的,试验地点位于不莱梅的弗劳恩霍夫协会IFAM。试验过程中对以下工艺参数进行了不同的调整(标准参数使用粗体表示):

> 铸造压力:600 - 800 - 1000 - 1200巴,

> 铸造活塞速度:2.5 - 3.5 - 4.5米/秒,

> 镶入时的管道温度:RT-100-200℃。

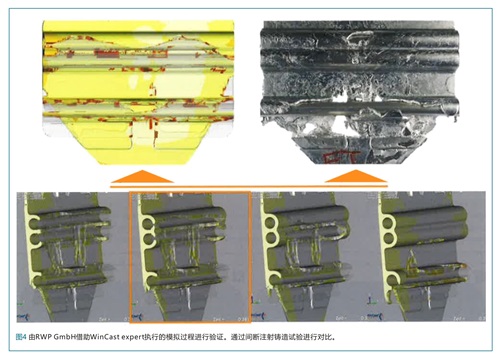

在准备阶段,RWP GmbH 公司利用模拟软件WinCast-expert模拟了充模和固化过程。借助基于间断压射的铸造试验进行了试验对比,其中,这些铸造试验能够准确反映铸模填充过程(图4)。型腔各个区域填充顺序、位于管道底部的熔体前部的向前射出、与切片相对的铸模壁的反射以及这个过程之后管道才被包围住,这些在模拟和填充测试过程中均发生了。因此,填充过程任意中间阶段的模拟结果都可以被用于评估镶件造成的影响。这尤其适用于测定使用虚拟传感器无法接近的位置曲线。同样地,这种对比也构成了利用仿真工具设计试制组件和相关模具的基础。

压缩及管道位移

实验

下文中介绍了管道的压缩及位移对中心工艺过程参数和边界条件依赖性的实验结果。所有这些情况考虑的都是最靠近切片的管道,因为正如所预期的那样,该处产生的影响最为显著。评估所基于的是铸件的X射线图像。因此,给定的位移值应被解释为实际位移在铸模分型面上的投影。

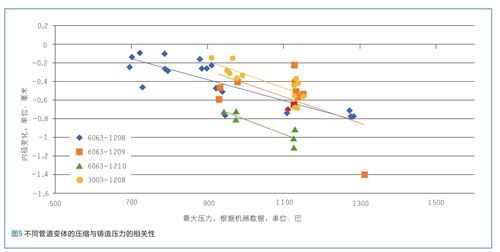

图5示出的是管道压缩对不同材料和几何形状变体压力水平的依赖性。测得的管道内径减小量选定为压缩量度。测量位置使用位于管道中心。基础压力值不是标称再压缩压力,而是铸造活塞上测得的最大压力。

从结果汇总中够可以看出压缩对压力水平存在近似线性相关性。壁厚的影响尚不清楚。如果考虑到这种配置的数据分散范围比较大,则壁厚为1.5毫米的铝合金EN AW-6063管的行为表现与壁厚为2毫米的管相似。相比之下,由相同材料制成且壁厚为1毫米的管则出现了直径明显减小的情况。这可能是由于该变体的多孔填料比例更高。因此,填料出现了可压缩趋势。在此情况下,如果进一步增加压力(几乎与技术无关),则预计曲线将出现饱和。另一方面,由EN AW-3003制成的壁厚为2毫米的管道的特点是其压缩程度低于由EN AW-6063制成的管道。

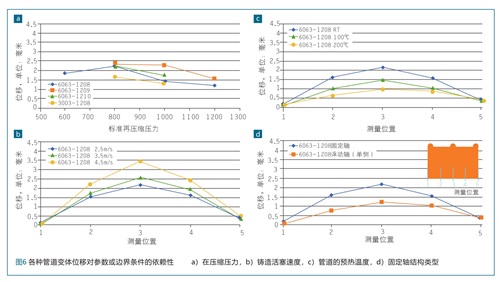

与主要由压力水平决定的压缩相反,管道的位移会受到几个参数的影响(图6)。在图6a)中,位移发生在管道中间位置,而在图 6b)-d)中,我们对管道长度上的5处位置进行了测量。除了6d)中明确注明的那些之外,所有测量过程都是在两侧带固定轴承的样品上进行的。

从图表中可以看出已经提及的再压缩压力产生的微小影响。图表还表明,横向指向管道的熔体流动速度对管道位移影响巨大。另一方面,管道预热可显著降低对管道位移的影响,这同样适用于单侧位置移动。总而言之,这些结果表明,决定管道变形的主要因素是与现有自由度相互作用的热影响。在铸造过程中,铸造模拟和管道中的热关系映射对铸件的工艺过程可靠性设计以及最佳铸造参数的确定变得越来越重要。

模拟

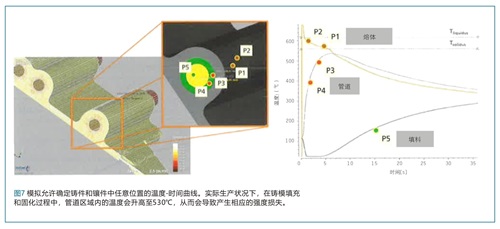

铸造模拟可以准确说明镶入管道的温度随时间发生的变化(图7)。前提是需要准确定义导热系数,尤其是熔体和管道之间的导热系数。此外,填料的热效应(热传导、热容、导热系数)也不容忽视。如果满足这些前提条件,则可以借助虚拟传感器显示温度曲线,如图7所示。在这种目前的情况下,从标准条件下(镶件无预热,铸模温度为220℃,熔体温度为730℃,在压射压力为800巴,铸造活塞速度为2.5米/秒,管道变体6063-1208)的铸造试验模拟中可以得出,管道内的峰值温度约为530℃。在这些温度条件下,无论初始热处理状态如何,考虑的合金EN AW-6063的剩余屈服强度约为10兆帕,正如与使用JMatPro确定的数据进行的对比所示。实验结果也证实了这一点,即使在低于400巴的铸造压力下,未填充的铝管道也会发生坍塌或渗透。

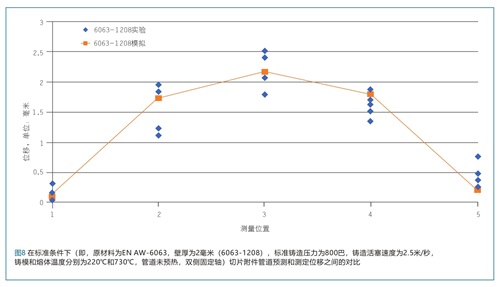

基于这些结果,另一个特点在于,浇铸管道的变形也可以通过铸造模拟来确定。从铸模填充、固化和冷却条件以及管道固定轴结构中可以推导出主要以热感应形式出现的力。使用的应力和变形计算结果偏差为零点几毫米。为了对几何形状进行评估,将使用模拟软件WinCast expert得出存在偏差的几何形状以STL数据形式导出并进行测定。借助这些数据可以确定整个管道的位移值和压缩值。在这种情况下,与实验结果的对比表明,选择的方法适用于进行定性和定量说明(图8)。

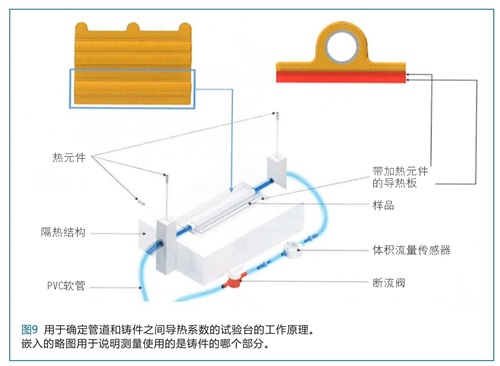

管道与铸件之间的热传导

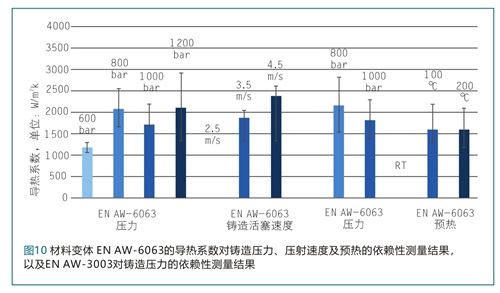

为了确定外管壁与铸件之间的导热系数,我们在弗劳恩霍夫协会IFAM建造了一个试验台(图9)。为了对样品进行评估,我们从铸件切下了单个管道的周围区域,宽度为49毫米(请参见图9a)。通过加热垫(加热功率为154瓦)对试样平坦后表面进行加热处理。现在,以0.5升/分钟的流速使水通过浇铸管道,在它进入铸件和离开铸件后立刻分别记录下其温度。在设置了静止状态之后,对测量过程进行评估。在测量过程中,将结构与环境进行热隔离。根据检测变体的不同,记录下的温度差值最高可达5℃。整个备用模件表明,借助测量结果可以预估出管道与铸件之间发生的热传导的导热系数。从结果的可再现性角度对测量进行了评估。通过从AlSi10MnMg铸锭上铣切获得几何形状与铸件切片相对应的参考组件(重力铸造工艺)进行验证。结果表明,随着铸造压力的增加,EN AW 6063的导热系数出现了改善趋势。借助上述测量无法证明对EN AW-3003存在这种效果。总体上,EN AW-3003的测定值高于EN AW-6063的测定值。

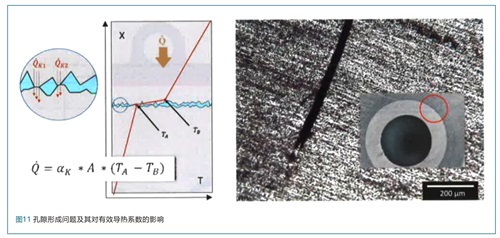

正如所预期的那样,导热系数低于使用参考样品进行验证所基于的值(图10),但达到了应用所需的水平。本研究中对比的样品均未经过表面处理,也未对其采取支持镶件和铸件之间形成连接的其他措施。举例来说,从图11中可以看出,这种效应对有效热流传递的影响。根据所示关系,这种效应取决于导热系数以及实际接触面积。由于在目前情况下无法直接确定后者,因此,图10中所描述的有效导热系数也包含非全表面过渡区域的影响。

试制件评估

在项目结束之前,将借助试验获得数据转移到试制组件上,其中,试制组件具备典型的电机外壳几何形状,并拥有长度约为1400毫米的必要冷却通道(在外径为14毫米且壁厚为2毫米时)。电机外壳采用的内部支撑结构,并通过挤压型材固定,同时,我们还对带支撑型材点焊管道连接件的变体以及带推入式管道的变体进行了研究。此外,Schaufler Tooling公司基于RWP GmbH的铸造模拟,对ae group age公司提供的铸模的必要调整进行了结构设计。管道插入和固定结构解决方案同样是由Schaufler Tooling公司开发出来的。取样和参数优化工作是由ae group age公司负责的。图12借助CAD模型用3D方式示出的铸件内管道和承载型材的位置,并将其与真实组件铸件进行了对比。

如基本研究框架中所示的那样,我们在ae group ag公司铸造出了具有不同参数组合的多个组件。变更铸造压力(200-1200巴,每次变化值为200巴)、压射速度(2.5和4米/秒)和镶件的预热温度。到目前为止,针对这些试验的评估工作尚未完全结束。

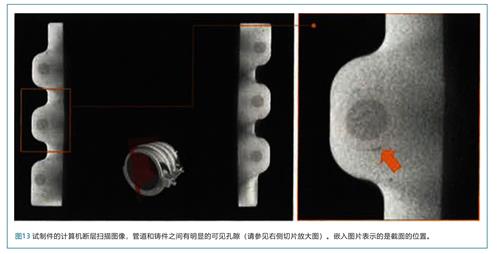

在ae group ag的嫩特斯豪森工厂进行的铸造试验进展十分成功。组件的对比表明组件质量随着铸造压力的增加而增大,部分原因在于铸造基体的再压缩或再补缩更好,部分原因在于管道在更高压力条件下会受到更强的压缩。图13对铸件的各种计算机断层扫描图像进行了汇总。这些图像是由弗劳恩霍夫X射线技术开发中心(EZRT)拍摄的,拍摄设备的分辨率(体素边缘长度)约为160米。因此,这个分辨率并没有达到测试组件中发现的典型孔隙尺寸。尽管如此,在试制件的计算机断层扫描图像中还是看到了相应的孔隙。同样地,在将铸件外壁左上角管道横截面与左侧中间和底部横截面进行对比可以看出冷却通道发生的位移。

总结

CoolCast项目的结果证明了在压铸工艺过程中使用ZLeak Tube技术的可行性,尤其是可预测性。这让人们可以有针对性地使用这种新解决方案来实现基于铝管和压铸组件中中空型材的介质承载通道。这为需要进行精确温度控制的电力传动机构核心部件的制造开辟了充满前景的新角度。在这种情况下,管道稳定性可以在高达1200巴的铸造压力条件下得到证明。尽管这些与铸管直径略微减小有关,但这种效应的规模以及因流动和由此产生的热条件引起的管道位移均可以通过铸造模拟过程轻松预测出来,并且可以因此而被用于铸件设计中。

从轻质结构角度来看,重要的是管道在考虑范围内的稳定性不会显著依赖于壁厚。假设铸造工艺需要一定的铸件厚度,那么在这种情况下可以节省材料或在相同外部尺寸条件下可以增加内部冷却通道直径。同时,在项目中已证明弯曲半径为直径1.5倍的管道的可制造性取决于材料,而这增加了设计人员的设计自由度。在冷却通道与铸件的热连接方面还有进一步优化的潜力。虽然单独使用相同类型材料比基于钢的解决方案更具优势,但与理论上可行的最佳连接的导热系数的对比表明,在过渡区的热性能方面有可能进一步改进。它们未来的实现将进一步增加所描述技术(现在已经能够满足目标应用的要求)的吸引力。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6977

6977

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6909

6909

6885

6885

2600

2600

1875

1875