熔炼炉的热回收和废气净化

作者:FRIEDERIKESCHMEDDING

金属熔化和铸造是能源消耗大户

德国能源署的指导方针是“铸造业系统性提高能源效率和减少二氧化碳排放”。简而言之,能源效率是实现碳中和的基础。这句话还可以更进一步理解,能源效率是铸造业竞争力的基础。这是因为,除了减少二氧化碳排放之外,能源效率还能显著节约成本,并与不断上涨的能源价格和迫在眉睫的供应瓶颈脱钩。

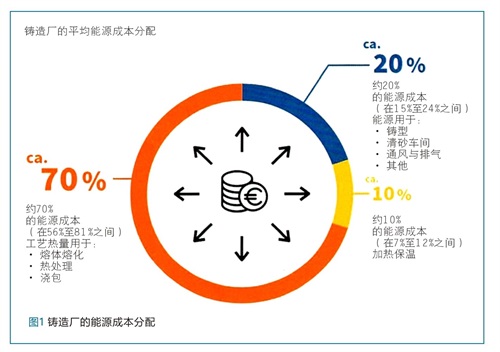

因此,该行业正在努力寻找创新解决方案,以优化铸造厂的能源效率。相关的调整是众所周知的(图1)。虽然许多铸造厂已经采取了初步措施来降低能耗,但行业专家和机器制造商仍在加紧开发前瞻性解决方案概念和节能技术。

工艺热量的利用、高效通风和排气以及减少热能消耗是提高能源效率措施的关键起点。废气管理系统与废热保护或回收的结合提供了巨大的潜力,它不仅与铸造工艺过程中排放的废气有关,正如许多地方已经这样做的那样,而且还与高能耗熔炉有关。研究表明,铸造厂现有余热潜力的一半都没有得到利用,而通过适当的热回收解决方案,可以满足铸造厂约40%的能源需求。

作为铸造厂高能效废气管理和热回收方面的专家,KMA环境技术公司在本文中介绍了其最新的开发活动。该公司目前正致力于为多家公司实现熔炉废气净化和热回收提供新的解决方案。

压铸机的节能废气处理是已经获得证明的实践运用

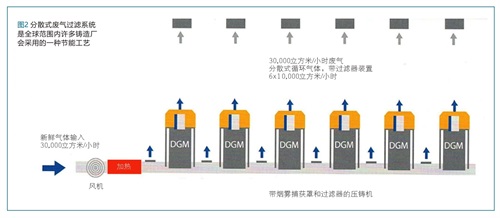

面对铸造过程中产生的污染废气,高效节能的废气过滤系统结合热回收系统,所带来的潜在节能效果已在业内广为人知,并在许多不同规模的铸造厂得到了应用。例如,在压铸过程中,污染的生产废气最好直接从排放源处捕获,例如借助压铸机上方的烟雾捕获罩。在使用成熟的静电过滤装置对废气进行高效净化后,废气可以以再循环模式直接返回生产车间(图2)。得益于洁净空气质量的实现,需要做的仅仅是大幅减少新鲜空气的交换量。这样,就可以大大降低送风和排风系统的能源消耗。同时,在室外温度较低的情况下,供暖的能源成本也降到了最低。

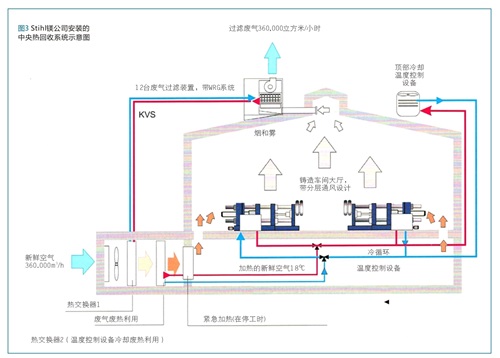

在其他集中式废气净化工艺过程中,生产废气通过车间天花板上的烟雾探测系统抽出,然后送入中央过滤系统。集成热回收系统可从生产废气中提取热能,从而利用热交换器以节能方式加热从室外供应的冷新鲜空气。在Stihl公司镁铸造工厂(图3),即使在冬季也能将新鲜空气加热至恒定的18℃,从而节省了电力和天然气等传统能源的成本,并比传统的车间加热节省了85%的二氧化碳排放量。

上升的天然气价格提高了对熔炼炉能源效率的关注

目前,熔炼炉的情况有所不同。铝压铸厂主要使用燃气熔炼炉进行铝熔化。过去,通常使用中央熔炼炉将熔液分配到各个压铸机上的保温炉和定量给料装置。随着铸造超大型构件(即所谓的千兆铸造或超大型铸造)的新趋势以及与之相关的高熔液消耗,分散式熔炼炉的使用越来越多。从现代化的竖炉到定量给料炉,为单台或多台压铸机提供单独的连续供料管路,以生产重量可达160公斤的铸件。随着铸造能力的提高,熔化能力也随之提高,能源需求也随之提高。

目前,以天然气为燃料的熔化炉的节能潜力,正成为现有投资和计划中的新投资焦点。天然气是熔炼炉运行的主要能源,约占80%。由于年平均消耗量为19.5百万千瓦小时每年,有色金属铸造厂尤其面临2022年能源价格较2021年上涨三倍或更多的风险,以及供应瓶颈的额外威胁。熔炼炉节能运行的紧迫性,体现在国际上对该行业新解决方案的浓厚兴趣上。“我们对熔炼炉的可持续热回收措施有着浓厚的兴趣。在当前的客户项目中,熔炼炉的可持续运行是我们项目规划的重点。”丹麦熔炉技术制造商StØtekA/S公司首席执行官HansHenrikWürtz证实道。

传统熔化炉废气过滤在能源方面的不足

在许多铸造厂,现有熔炼炉的废气仍在排放,尚未采取任何进一步的废气净化措施。主要使用袋式过滤器从相对干燥的废气中机械地分离粉尘。不过,这通常需要在废气进入过滤器之前降低其温度。为此,通常需要通过熔炼炉出口处的气流阻断装置吸入环境空气,从而降低混合温度。这就增加了需过滤空气的总量。虽然这种方法行之有效,但也存在技术上的缺陷:废气中含有的工艺热量无法利用。相反,如果废气总量增加,管道、过滤器和风机的尺寸也必须进行相应调整,因而,运行成本就会增加。机械袋式过滤器会阻碍空气流通,造成相对较高的压力损失,从而导致风机的能耗相应增加。这也增加了安装袋式过滤器系统所需的空间——这是一个典型的瓶颈,尤其是在随时间推移而不断扩大生产基地的情况下。

热回收的巨大潜力

特别是,熔炼炉排出的废气中所含的工艺热量,目前已得到了许多铸造厂的认可。例如,在熔化能力为3.5吨的情况下,用于铝压铸的现代化竖炉的废气排放量可高达20,000立方米/小时。根据熔炉的填充和运行状态,废气的温度各不相同。一般从180℃到300℃不等。平均温度约为240℃。

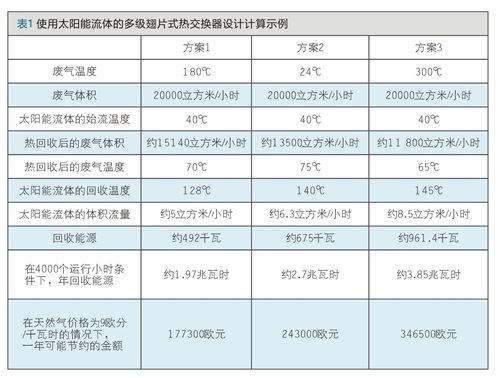

以这种方式从废气中回收的工艺能源非常可观。这取决于多种因素。一方面,特别是排气量和排气温度,即可用的工艺能源。另一方面,热量回收过程和用于吸收热量的介质(如水或太阳能流体)的始流温度尤其重要。在废气量为20,000立方米/小时的情况下,使用太阳能流体的多级翅片式热交换器的示例设计计算可以证明这种潜力(表1)。

根据示例设计计算,年平均能源回收量为2.7兆瓦时,大约相当于消耗270,000立方米的天然气,或按9欧分/千瓦时的天然气价格计算,年价值为243,000欧元。如果熔化能力较高,排气体积量也相应较大,则能源回收的潜力也会增加。如果能够通过热回收减少天然气的消耗,那么在许多地方,除了有助于实现可持续发展的目标外,还有可能降低二氧化碳税的成本。即使将电力或氢气等可替代能源用于熔炼炉运行,在目前的气候条件下,也很难想象将未使用过的工艺热量长期与废气一起排放。

热回收和废气净化一体化解决方案

由于熔炼炉排出的废气受到排放物的污染,为了能够长期利用热回收的这一潜力,需要进行适当的工艺流程设计和废气净化。废气中的粉尘量从每小时5毫克到数倍不等,这取决于运行状态以及在处理熔体时添加的盐分等因素。在运行过程中,粉尘会沉积在热交换器中。最初会降低热传导率,从而降低热交换器的效率。最后,它会导致热交换器的某些区域发生堵塞,从而堵塞系统。因此,必须定期清洁热交换器。为了避免向环境中排放大量灰尘,还必须对废气进行有效清洁。

由于排气过滤器通常无法在非常高的温度条件下运行,因此,在工艺流程顺序上必须将其安排在热回收工艺之后。此外,还必须定期清除或清洁废气过滤器分离出来的灰尘。另一个挑战在于,燃烧过程以及添加的盐分会产生对热交换器和废气过滤器产生腐蚀作用的酸性物质。因此,在热量回收过程中,应注意不要将废气冷却到露点以下,从而避免发生冷凝。还应注意选择耐用的合适材料。最后,由于废气温度较高,而且废气温度可能随运行条件而发生波动,因此,需要对废气管道进行适当的规划,特别是需要考虑到材料随温度变化而产生的膨胀。

因此,在选择合适的技术解决方案时需要克服各种挑战。然而,铸造厂面临的主要问题可能在于,技术供应商至今仍无法提供热回收和废气净化的整体解决方案,以处理受到排放物污染的高温废气。

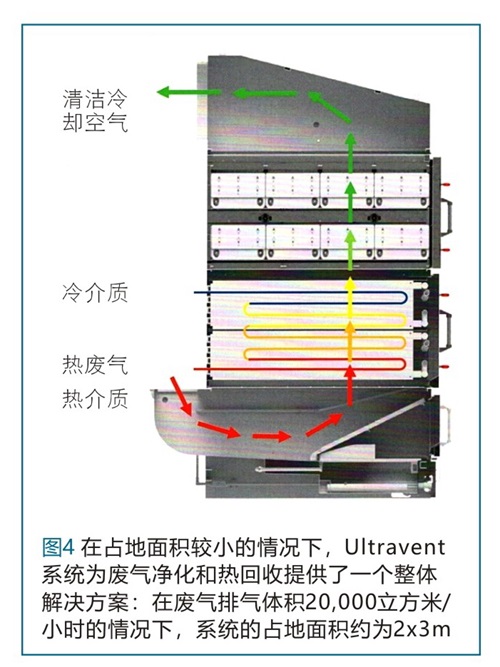

这恰恰是KMA环境技术公司解决方案的优势所在。Ultravent系统以模块化的方式将功能部件组合在一起。这意味着,功能强大的热交换器和高效的静电分离器可以安装在一个系统中,以节省空间。这种集成方法已被成功应用于全球范围内工作条件苛刻的各行各业。空气自下而上垂直流经Ultravent系统(图4)。热废气首先通过多级翅片不锈钢热交换器。在该处,工艺热量将被转移到液体介质中。例如,可将水加热至95°C或将太阳能流体加热至145°C。与此同时,废气的温度也会降低至接近露点的温度。热交换器的级数可根据需求进行设计,并可相应变化。

在Ultravent系统下面的部分中,废气将通过一个由不锈钢制成的多级静电过滤器。废气中包含的颗粒在该处被高效分离出来。静电过滤器极低的空气阻力大大提高了解决方案的能源效率。静电过滤器的级数可根据所需的分离性性能要求灵活设计。例如,使用四级静电过滤器,即使是150毫克/立方米的高排放负荷也可被减少至2毫克/立方米以下。同时,四级过滤器的总压力损失仅为130帕左右。因此,废气输送所需的能源大大低于同类机械式废气过滤器。正如所描述的那样,必须对热交换器和废气过滤器进行定期清洁,以清除积尘。在这一点上,Ultravent系统中已经得到验证的湿式清洁系统(CieaninginPlace,CIP)就会发挥作用:在水箱中加热含有低剂量清洁剂的水清洗液。循环泵将其输送到Ultravent系统的各个层上,通过电机驱动喷嘴杆喷洒到热交换器和静电过滤器的各个区域。在重力作用下,水会流回水箱,并带走系统中的杂质。为了在粉尘量较高的情况下保护清洁系统,回流的水会通过一个带式过滤器。灰尘被保留在带式过滤器的过滤绒毛中,并在通过循环泵将水送回系统之前被分离到一个收集容器中。空间要求低是热回收和废气净化一体化方法的另一个优势所在。

能源系统分析是铸造厂面临的一项新任务

除系统技术外,公司目前与知名铸造厂的合作还侧重于其他任务。例如,迄今为止,铸造厂通常对其运行或计划运行的熔炼炉排出的废气知之甚少。在过去,对于废气量和废气温度以及废气中含有的排放物的数量和特性,人们往往没有进行过系统分析。因此,现在需要进行适当的测量和分析,以便进行准确的热回收和废气净化设计。

同样重要的任务是合理利用回收的能源,以减少对初级能源的需求。一方面,废气中的工艺热量通常可被用于加热熔炼炉所需的新鲜空气或送入空气。然而,只有在室外温度较低的情况下才能使用这种能源。因此,应确定和开发更多的利用可能性,使熔炼炉的运行需求尽可能一致。由于热交换器中的液体介质可以被加热到非常高的温度(例如,在上述设计计算中,可以加热到128至145°C),因此,可以有相对广泛的利用方案。除了向远距离供热网络供热或利用ORC(有机郎肯循环)技术产生电能外,与生产工艺相关的应用也特别令人感兴趣。例如,废气中产生的工艺热量可以在将铝锭送入熔炼炉之前,对其进行预加热。这样,就有可能减少熔化过程本身的能耗。与技术供应商一样,铸造厂也需要向集成解决方案转变。建筑管理、生产技术和排放控制之间的传统责任分工往往被证明是一个障碍,需要新形式的跨部门规划。

结论

对铸造厂而言,提高能源效率已成为一项必要的战略任务。分析表明,余热利用是提高铸造厂工艺能源效率的核心要素之一。在这方面,能源密集型熔炼炉中的废气,尤其具有巨大的潜力。来自技术供应商和铸造厂的行业专家正在努力开发包括热回收、废气净化和热利用在内的一体化解决方案。为了提高能源效率,有必要对铸造厂内的各种工艺过程进行全面的前瞻性分析。

16.11万

16.11万

16.21万

16.21万

6922

6922

1.36万

1.36万

7101

7101

6975

6975

1.08万

1.08万

1.07万

1.07万

9823

9823

1.28万

1.28万

1.03万

1.03万

7451

7451

9831

9831

1.16万

1.16万

1988

1988

9246

9246

6904

6904

6882

6882

2600

2600

1873

1873