文:广东鸿图南通压铸有限公司王培建、李秋旭、宋卫嗣、顾炎、黄秋阳、邢浩

摘要:对新能源电机壳水套三种压装方法常温压装、热套压装、冷却压装进行研究,结果表明热套压装更适合大批量生产新能源电机壳水套。热套压装过程中,需要对关键工艺参数、对中性、压力位移曲线进行分析,确保压装质量稳定,满足电机壳性能要求。

关键词:电机壳水套压装研究

1、研究背景

2023年全球新能源汽车销量突破了1465万辆,同比增长35.4%。其中,中国市场表现尤为突出,销售量高达949.5万辆,同比增长37.9%,市场渗透率达到31.6%。全球电动汽车保有量在2023年达到近4200万辆,比上一年增长约50%。可见,全球新能源汽车市场正在快速增长。水冷型电机壳因为具备散热效果好、结构紧凑、质量小等优点,能够有效降低电机的工作温度,延长电机的使用寿命,提高效率。水冷型电机壳由外壳体和水套两部分压铸件构成,经过立车、T5热处理、水套压装、搅拌摩擦焊、焊后组合加工等一系列工序,形成一个密封的水冷腔体电机壳。水套压装工艺越来越受到新能源行业的重视,笔者对新能源电机壳水套压装工艺进行研究。

2、技术要求

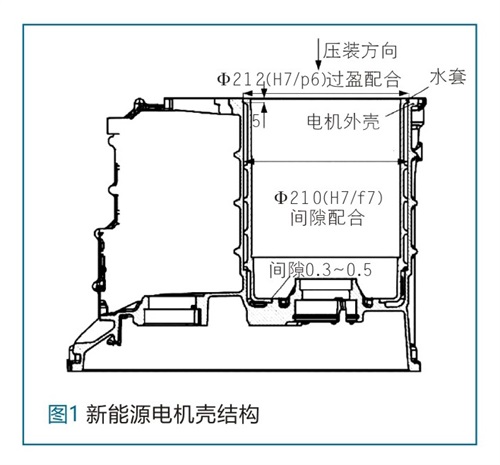

新能源电机壳结构如图1所示,铸件外形尺寸为450mm×306mm×341mm,质量为12.5kg,材质采用ADC12铝合金。电机外壳与水套上端深度为5mm,采用过盈配合φ212mm(H7/p6),并且最大过盈量为0.395mm。水套中间部位采用间隙配合φ210mm(H7/f7),间隙量为0~0.0375mm。电机外壳与水套下端采用间隙配合,间隙量为0.12~0.25mm。水套沿着压装方向被压进电机壳。

图纸要求铸件本体取样机械性能满足抗拉强度不低于256MPa,断后伸长率不低于1.5%,屈服强度不低于160MPa。电机壳致密性要求高,铸件整体要满足ASTME505铝合金气(缩)孔2等级标准,关键部位要满足ASTME505铝合金气(缩)孔1等级标准,整体孔隙率均低于5%,水道氦气检测气密性要求在0.25-0.1MPa压力下氦气检测泄漏量小于0.03(Pa·L)/s。电机壳清洁度要求高,整个产品上金属及非金属最大颗粒直径不允许超过600μm。

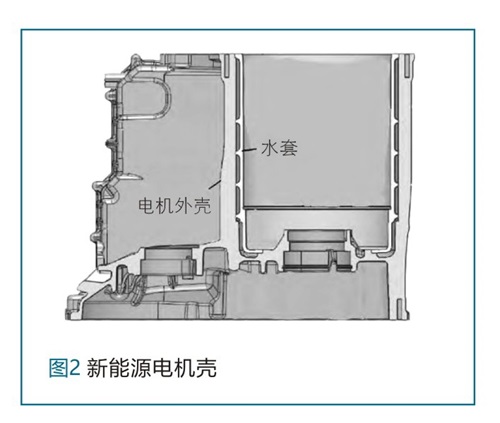

新能源电机壳如图2所示,由水套和电机外壳两部分组成。水套需压装进电机外壳后,才能与电机外壳形成螺旋水道。压装前,要对水套和电机外壳进行机加工,确保压装过程中尺寸一致性。水套与电机外壳上端有深度5mm的小过盈配合,下端为间隙配合。

电机壳产品的清洁度要求高,压装过程中不允许水套与电机外壳发生剐蹭,避免产生铝屑而影响水道清洁度。同时,电机壳铸件机械性能和致密性要求高,水套压装过程中要尽可能减小对铸件性能的影响。

3、常温压装

常温压装指将具有过盈量配合的两个零件在常温下压到配合位置的装配过程,适用于过盈量较小的静配合,操作简单,动作迅速,是最常用的装配方法之一。

常温压装不需要复杂的设备或低温环境,操作简单,生产效率较高,缺点也较明显,为适用范围有限,仅适用于过盈量较小的配合,对于高精度或大过盈量的装配效果不佳。水套与电机外壳上端过盈量较小,最大过盈量仅为0.0395mm,采用常温压装可以将水套压入电机外壳。但常温压装过程中发现,水套和电机外壳容易产生崩缺,产生多余物,影响产品清洁度。同时常温压装时由于材料强度较高,会产生压装损伤,影响产品正常使用,显然采用常温压装方式不合适。

4、热套压装

4.1 流程

热套压装主要利用热胀冷缩原理,首先需将电机外壳φ212mm和φ210mm大孔加热至较高温度,热胀后获得更大的孔径,然后迅速将水套放入电机外壳中,并压装至规定要求尺寸,最后随着热套部位冷却,体积收缩减小,电机内外壳间产生摩擦力,从而实现稳固装配。目前大批量生产时,电机壳水套压装采用的是热套压装,生产效率高,且成本低。

4.2 温度与时间参数

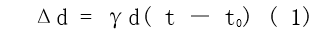

为了使热套压装顺利进行,必须确定水套能松动地放进电机外壳大孔内的适合间隙量。每种材料都有一定的线膨胀系数,会因为温度的变化而产生尺寸上的变化,计算式为:

式中:Δd为尺寸变化量;γ为线膨胀系数,ADC12铝合金一般为17.5×10-6K-1;d为温度变化前的原始尺寸;t为温度变化后的最终温度;t0为温度变化前的初始温度,为20℃。

冷态时,电机外壳与水套最大过盈量为0.0395mm。普通压装设备重复定位精度一般为0.03~0.07mm,压装间隙量至少需大于此区间。为了保证水套压装时与电机外壳的剐蹭风险小,建议单边间隙至少为0.15mm。当然,避免水套压装时与电机外壳发生剐蹭,间隙越大越好,但间隙越大意味着热套温度越高。

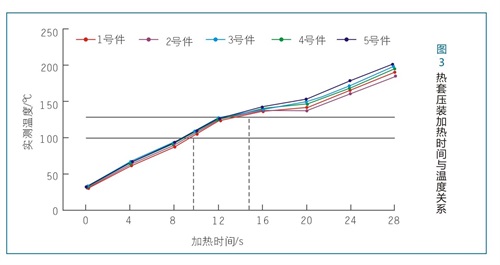

热套温度高会产生新的问题,造成电机壳材料疲劳或变形,影响电机壳内部质量致密性,从而影响电机壳性能。因此,在保证热套压装过程中不产生剐蹭并确保装配到位的前提下,需尽量减小升温,避免影响电机壳性能。若单边间隙量为0.15~0.20mm,则可以得到Δd为0.3~0.4mm,进而可得热套时电机外壳温度需控制在100~128℃。

目前热套压装大部分都选择电磁感应热套工艺,具有热效率高、升温快、易于实现自动化等优点。电磁感应热套工艺的核心参数为加热时间。如果加热时间过短,工件可能无法达到所需的温度,导致加热不均匀或加热效果不佳,影响工件的质量和性能。如果加热时间过长,工件温度过高,可能导致工件过热、变形或烧损,影响工件的尺寸和形状精度。热套压装时电机外壳加热时间与实测温度关系如图3所示,当热套电机外壳实测温度锁定在100~128℃时,得到加热时间为10~15s。

4.3 对中性

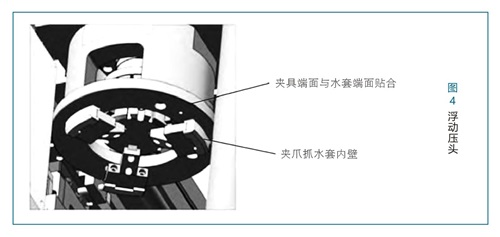

电机壳水套热套压装时,对水套装配的对中性要求高,否则会影响同轴度和水套相对于电机外壳大端面的垂直度。如果电机壳水套装配存在同轴度和垂直度偏差,压装过程中水套和电机外壳容易剐蹭,甚至产生崩缺。崩缺掉落的多余物会影响产品清洁度,最严重时会产生压装损伤,影响电机壳使用性能。电机壳水套压装对中性的核心是需要保证水套压装时姿态正确。为保证热套压装过程水套的对中性,采用浮动压头,如图4所示。浮动压头夹爪在接触到水套内壁后会立即锁死,并向上提水套,直至水套端面与夹具端面完全贴合,这样可以起到抓取水套姿态正确的作用,从而保证水套的对中性。

4.4 压力位移曲线

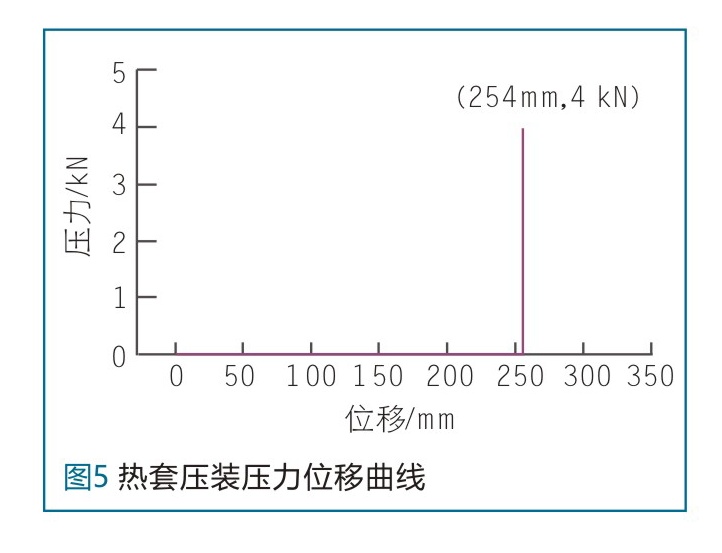

在电机壳水套热套压装中,压力位移曲线分析非常重要。热套压装过程中,常见的压装问题包括压装不到位、压装力过大或过小,这些问题主要是由于压装尺寸误差、缺陷等原因造成的。为了解决这些问题,通常采用压力位移监控来实现。热套压装压力位移曲线如图5所示。压力位移曲线的起始点在位移254mm处,意味着水套在254mm处时已放到位。在位移小于254mm时水套底部均与电机外壳不接触,因此不受力。位移达到254mm时,最终压力达到4kN。

5、冷却压装

新能源电机壳水套冷却压装也是利用热胀冷缩原理,采用液氨、液氮等冷却剂,将水套冷却到一定温度,使水套外径微量减小,并与电机外壳之间产生一定间隙,再装配到设定位置上。值得注意的是,当水套温度接近或低于材料脆性转变温度时,装配中不能敲击水套。被冷却件所需冷却温度计算式为:

式中:t'为被冷却件冷却温度;i为平均实测过盈值;α为被冷却件材料的线膨胀系数;d1为被冷却件公称直径;t'0为环境温度。

采用冷却压装可以避免铸件热损伤,但也有局限性。水套冷却压装时,不允许对水套进行敲击,否则水套会破裂。冷却水套不允许有伤痕,以免在冷却时由于低温脆硬和热应力产生裂纹。冷却压装成本较高,且容易造成意外事故。以液氮冷却压装为例,液氮冷却的成本较高,包括液氮的购买和设备的安装成本等。

液氮冷却尤其要注意液氮妥善保管和使用,否则容易导致意外事故和人身伤害。

6、结论

笔者对三种常用新能源电机壳水套压装工艺常温压装、热套压装、冷却压装进行研究,总结优缺点,并对电机壳水套热套压装关键工艺参数、对中性、压力位移曲线进行分析。

由于水套与电机外壳上端为过盈配合,常温压装容易产生崩缺或压装损伤,影响产品清洁度和使用性能,因此常温压装不适用电机壳水套压装。

热套压装是目前最常用的压装工艺。在保证热套压装过程中不产生剐蹭,并确保装配到位的前提下,尽量减小升温,避免对产品性能及后续的工序产生影响。

单边间隙为0.15~0.20mm,通过理论计算可得热套压装温度为100~128℃,加热时间为10~15s。电机壳水套热套压装时,对水套装配的对中性要求高,可采用浮动压头彻底解决压装过程自动对中的难题,杜绝压装过程中生产铝屑,保证产品清洁度。通过对电机壳水套热套压装过程中压力位移曲线的分析,可知水套在放到电机外壳底部前不受力,只受最终到位压力。冷却压装可以避免电机壳热损伤,但也有局限性。冷却压装成本较高,且容易造成意外事故。

17.32万

17.32万

17.43万

17.43万

7470

7470

1.42万

1.42万

7969

7969

7558

7558

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8049

8049

1.05万

1.05万

1.2万

1.2万

2864

2864

9746

9746

7768

7768

7741

7741

3456

3456

2676

2676