文:布勒集团 Stefan Prockl 布勒(中国)机械制造有限公司 卢宏远

摘要:本文主要从环境保护及技术应用的角度论述大型一体化压铸的可持续发展。数据显示大型一体化压铸合金材料的利用率可达94.3%,比钢冲压工艺高出80%,减少碳足迹约30%。单个后底盘压铸件的二氧化碳排放当量61kg,比钢冲压工艺降低约60%。此外,大型一体化压铸还有降低装配复杂度、简化库存管理、减少制造环节,降低总生产生产成本等优势,环保及经济效益明显。压铸业依靠自身优势及相关行业的协同发展,可将一体化压铸推向新高度。

关键词:大型一体化压铸铝合金材料环境保护

前言

一体化压铸是指将原来几十个或更多个独立的或不同材料、不同工艺制成的零件高度集成为一个大尺寸铝合金零件,通过大型压铸机一次压铸成型。大型一体化压铸技术自2019年被提出后,经过大型压铸机制造、大型压铸模具开发以及压铸工艺探索等阶段,已取得长足进步。到目前为止,大型一体化压铸件在许多车型上成功应用,并且应用范围呈现逐步扩大的趋势。大型一体化压铸件的生产水平也在逐步提升,压铸工艺的进步、真空及温度控制等技术的引用使铸件质量和合格率上升,压铸生产已能够达到初始的量产水平。大型一体化压铸堪称压铸技术的一次革命性进步,改变了传统汽车制造工艺流程及减少制造成本,其更大的意义还在于符合日益严格的环境保护要求。但大型一体化压铸目前还没有达到成熟的生产阶段,还需要从环保、产业链以及工艺本身做出更多的改进与完善,使其可持续地良性发展。

1.环境保护

环境恶化已影响到人类的生存问题,受到世界各国的高度重视。企业生产应减少过度依赖不可再生资源及注重节约,避免资源加速枯竭。同时,对生产中产生的废弃物、污染物应进行处理,避免对空气、水、土壤造成污染,危害生态系统和人类健康。

随着环保法规日益严格,不重视可持续发展的企业面临违规风险,遭受罚款、停产整顿等处罚,增加运营成本。消费者环保意识增强,倾向选择可持续发展企业的产品,不重视环保的企业易被市场淘汰。从长期投资看,投资者更关注企业可持续发展表现,不重视的企业难以获得资金支持,限制自身发展。企业不重视可持续发展,忽视社会责任,会引发社会不满和抵制。如企业生产过程中对工人权益保障不足,或产品存在环保隐患,会降低品牌形象和公信力,失去消费者信任,影响市场份额。

可持续发展战略推动技术创新和产业变革,催生新能源、环保等新兴产业和市场。企业不重视可持续发展,会错过这些发展机会,在新兴领域缺乏竞争力。如一些车企未及时布局新能源汽车研发生产,在市场转型中落后于竞争对手。中国将进一步完善碳排放统计核算体系,出台实施一批行业企业碳排放核算相关标准和产品碳足迹标准。实施以强度控制为主、总量控制为辅的碳排放双控制度,建立碳达峰碳中和综合评价考核制度。细化落实《2030年前碳达峰行动方案》部署,确保2030年前实现碳达峰。健全产品碳足迹管理体系,推行产品碳标识认证制度,推动碳排放总量稳中有降。

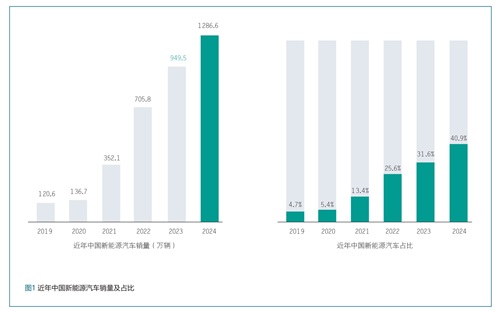

国内外众多车企宣布碳中和规划,逐步减少碳排放,2035至2050年实现碳中和。实现碳中和的重要举措是发展新能源汽车,新能源汽车发展顺应环境保护的要求。中国已成为新能源汽车的生产大国,近几年的销量及占比如图1所示。

2.大型一体化压铸降本及环保优势

大型一体化压铸简化汽车制造工艺流程,降低制造成本。使用大型一体化压铸件,使装配设备、加工工序及人工数量大幅减少,相关作业面积也可减少30%以上。生产环节减少,制造快捷,ModelY后底板一体化压铸,降低制造成本约40%,降本效果明显。一体化压铸技术还避免了多零件焊接、铆接、组装、基准转换造成的制造误差,影响制造精度的因素减少,车身制造精度更加可控。提升车身结构的整体性,增强车身强度。大型一体化压铸采用铝合金,有助于车身轻量化的实现。大幅减重,增加续航里程。制动距离方面,新能源车辆减少10%,制动距离缩短2-7米,有利于自动驾驶。

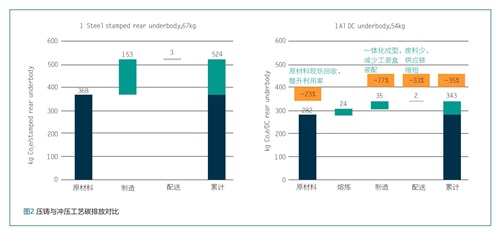

除上述优势外,最重要的是铝合金可以循环使用,利用可再生能源及新型电解工艺,在产品生命末期回收使用,碳足迹减少30%。在压铸单元内,使用天然气熔炼,碳排放仅0.27kgCO2e/kWh,如其工序均为电力驱动,碳排放0.47kgCO2e/kWh。而使用钢冲压,所有制造工序均为电力驱动,碳排放0.47kgCO2e/kWh。以后地板为例,压铸工艺与冲压工艺相比,碳排放数据见图2。压铸工艺铝合金材料利用率达94.3%,而钢冲压工艺的材料利用率则仅为52.1%。

对于新能源汽车,轻量化是必然趋势。轻量化对于新能源汽车提升续航里程,降低电池成本十分重要,车企对轻量化的需求更加迫切。对于大型压铸工艺,新能源车企稳步推进,传统车企有序进入,相关压铸企业紧密跟进。目前进入大型一体化压铸的车企已近20家,大型压铸企业已超过10家,大型一体化压铸机订单量超过120台。

3.大型一体化压铸的可持续性

1)进一步的减碳路径

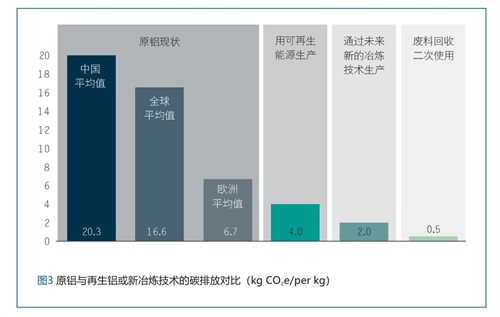

环境保护及进一步的减低碳排放仍然是制造业的目标。在压铸整个产业链中,使用可再生能源,创新工艺和废料回收,实现更好的可持续发展。图3表示原铝与再生铝或新冶炼技术之间的碳排放对比。

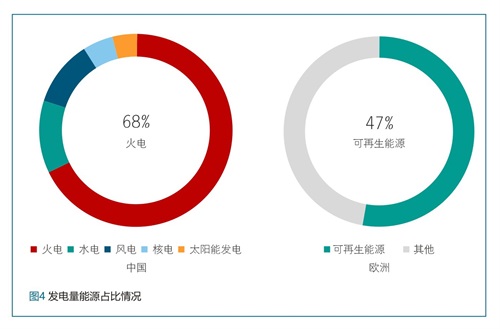

中国产业结构偏重,高耗能高碳排放行业在国民经济中仍占有一定比例,能源结构中化石能源占比仍然较高,以煤为主的能源结构短期内难以根本改变,碳排放强度高于世界平均水平,如图4所示。使用清洁能源,将会大幅降低压铸企业的碳足迹。

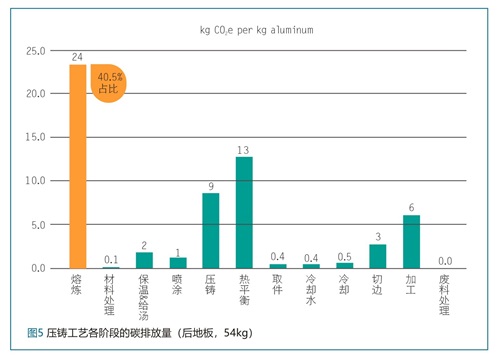

在压铸工序中,熔炼工序的碳排放最高。如果用电感应熔炼炉替代燃气熔炼炉,碳排放可减少35%。以一体化压铸后底板为例,图5为压铸各工序的碳排放情况。

两模板压铸机一般具有能耗比较低的特点。两模板设计使用更少的机械结构减少磨损,延长设备使用寿命。液压锁模动态调节锁模力分布,减少偏差。使用智能动力系统将一个电机连接多个泵组,节省面积,通过液压回路按需调节流量。近年伺服驱动精密控制,高效节能,智能调节,能耗进一步节省40%。

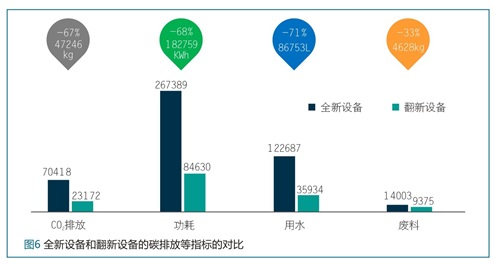

近年设备翻新业务也受到重视。设备翻新不仅可以使老旧设备焕发新生、节省投资,还可以延长设备使用寿命,显著降低碳足迹。以布勒Evolution84为例,全新设备和翻新设备的碳排放等指标的对比如图6所示。相比之下,翻新改造的压铸机比制造全新压铸机消耗的资源更少。

2)进一步的优化工艺与生产

大型一体化压铸工艺难度增大,浇铸重量大(100kg以上),壁厚薄(平均在3-4mm),且结构复杂,存在大量的筋角结构,充填时间(100ms左右)及流程长(超过1.5m),工艺窗口窄,极易出现废品,或造成合格率不高或质量不稳定。

压铸实践应该持续优化压铸工艺参数,优化压射模式。优化模具设计,从产品分析、流动分析、分型设计、浇注系统设计、模温控制系统以及模具材料的选择、模具的加工、模具的热处理等方面进一步探索,使模具设计合理、模具寿命延长。

更有效的应用真空技术、模具温度控制技术等辅助工艺措施,保证铸件质量提升及生产稳定。

研发力学性能高、工艺性能良好的压铸铝合金材料,在铸态下就能获得要求的合金组织和力学性能,避免热处理工序和减少变形产生。开发再生铝合金在大型一体化压铸中的应用,降低生产成本,减少碳足迹。

大型压铸机是生产大型一体化压铸件的基本保证。由于大型压铸机的设计与制造历程短,在整体结构、设备性能、大型零部件的加工制造、设备的故障率及运行的稳定性等方面,仍有很大的改进和优化的空间。

3)进一步的优化压铸单元整体运行效率(OEE)

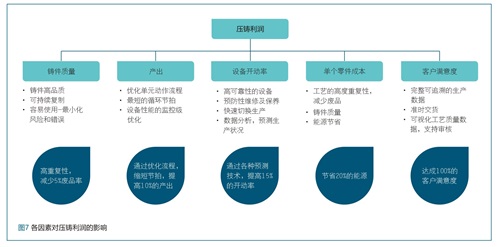

大型一体化压铸单元目前尚不具备稳定的盈利能力,单元整体运行效率不高是重要因素之一。单元整体运行效率包括单元的开动率、产品的合格率、产出率等因素,各因素对压铸利润的影响如图7所示。

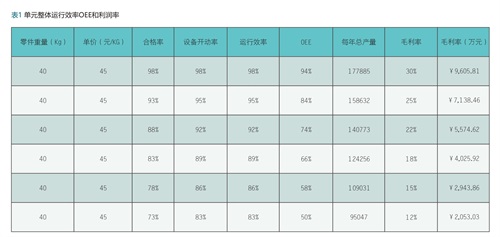

当一种压铸件量产以后,最终比拼的是成本和效率。如果一个单元的故障率更少、铸件质量更好、生产节拍更快,则这单元的生产成本则会更低。有资料核算OEE和利润率,如表1所示。

4)进一步构建合理的价格体系

虽然大型一体化压铸形成了广阔的市场前景,但目前压铸企业盈利仍是举步维艰。车企价格战激烈,倒逼供应链牺牲利润。车市降价促销取代需求增长,成为推动汽车消费的主要动力。

造车成本也成为各家车企斤斤计较的重点,纵观以国内业务为主的压铸企业,营收增长艰难,利润下滑严重。面临内卷式竞争,供应商除垫资研发、模具、生产制造等费用外,还面临频繁砍价。

如这种局面日趋严重,供应商可能有两种结局,放弃或降低品质。一个企业要生存一定要有利润的支撑,才有条件进行研发及技术进步,所以一定要构建合理的价格体系,保证企业可持续的良性发展。

结束语

随着碳排放法规日益严格,新能源汽车的销量和渗透率会维持或继续提高。大型一体化压铸顺应环保减排的要求,在新能源汽车轻量化、减少汽车制造流程、降低生产成本等方面具有显著优势,所以大型一体化压铸在新能源汽车中的应用是必然趋势。但在节能减碳、工艺及生产优化、设备性能与质量提升以及合理的价格体系构建等方面,仍然需要充分关注,这样才能保证大型一体化压铸可持续的健康发展。

17.32万

17.32万

17.43万

17.43万

7470

7470

1.42万

1.42万

7969

7969

7558

7558

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8049

8049

1.05万

1.05万

1.2万

1.2万

2864

2864

9746

9746

7768

7768

7741

7741

3456

3456

2676

2676