本文作者:

天津立中车轮有限公司佟亚卿

保定市立中车轮制造有限公司王建东

再生铝合金汽车零部件制造河北省工程研究中心王建东

河北省高强韧轻量化车轮技术创新中王建东

引 言

铝合金因其轻量化、耐腐蚀、可加工性强、环保性等诸多优异的性能,在多个领域得到广泛应用,如汽车行业(轮毂、发动机缸体、新能源电池包壳体、电机外壳等),航空航天(机翼、蒙皮等飞机结构件),电子电器,包装行业(食品饮料罐和药品包装等),工业与机械(机器人臂架、低温耐腐蚀的储罐管道等),体育器材和家居用品等。铝合金熔炼技术是铝合金生产加工行业关键技术,铝液品质直接决定产品品质的优劣。铝合金熔炼过程中的除气精炼是保证铸件品质的关键环节,其工艺参数的优化对提高铝液纯净度、减少气孔缺陷具有重要意义。

随着汽车轻量化需求的增长,对铝合金车轮等产品的品质要求日益严格,传统的熔炼工艺已难以满足高品质铝液的生产需求。国内外学者在铝液净化技术方面开展了大量研究,Jones等发现旋转除气时间与氢含量呈指数衰减关系,而Zhang等报道精炼剂添加量存在最佳值,过量添加反而会引入新的夹杂。然而,针对转包精炼工艺中多参数协同作用的研究仍显不足,特别是缺乏定量描述工艺参数与铝液品质关系的数学模型。

本研究以某车轮生产企业熔炼车间为试验平台,系统考察了除气时间、精炼剂添加量和气体类型3个关键工艺参数对铝液密度、纯净度和温度损失等品质指标的影响,基于试验数据建立了工艺参数与品质指标之间的经验关系式,为企业工艺优化提供了理论指导。研究成果对提高铝合金熔炼效率、降低生产成本具有重要实践价值。

1、试验与方法

1.1 试验材料与设备

试验采用的主要设备及其技术参数如下。

1)熔炼系统:10吨燃气式熔炼保温炉(额定功率350kW,最高工作温度850℃);电磁搅拌系统(搅拌频率0-50Hz可调);自动加料装置(精度±0.5kg)。

2)除气系统:转子式除气机(型号RD-500,转速0-800r/min可调,石墨转子直径φ100mm);转包精炼系统(工作压力0-0.6MPa可调,处理量1000-1500kg/包);气体混合装置(配比精度±1%)。

3)检测设备:铝液密度测定仪(型号DensiTeckPro,测量范围2.30-3.00g/cm3,精度±0.001g/cm3)K模氢含量测试仪(型号HYSCANII,测量范围0-1.0mL/100gAl,分辨率0.01mL);在线测温系统(K型热电偶,测量范围0-1300℃,精度±1℃);滤渣分析系统(ABB测渣仪包括真空过滤装置、电子天平和图像分析软件)。

4)分析表征设备:扫描电子显微镜(SEM,型号ZEISSEVO18,分辨率3.0nm);能谱仪(EDS,型号OxfordX-Max50)。

1.2 试验方案设计

采用单变量控制法,分别研究以下工艺参数的影响:①设置5min、8min、10min、12min、15min五个水平;②剂加入量,设置0‰、0.5‰、1.0‰、1.5‰、2.0‰五个水平;③气体类型,采用工业纯氮气(纯度≥99.5%)和氩气(纯度≥99.99%)。

每组试验重复3次,取平均值作为最终结果。试验环境温度控制在27-29℃,湿度26%-28%。

1.3 检测指标与方法

1)铝液密度测定,采用减压凝固法(ReducedPressureTest,RPT)测定铝液密度:①取样前提前将不锈钢取样勺预热至600℃;②取约200g铝液倒入预热的石墨模具(φ50×50mm);③立即将模具置于真空室中,在10kPa压力下凝固;④冷却后测量试样品质(精度0.01g)和体积(排水法测量);⑤按ρ=m/V计算密度,每组测量3次密度数值,取平均值。

2)K值测定:①将K模预热至400℃以上(不锈钢制,容积150mL),使用干燥的取样勺,快速取铝液注入K模,减少氧化夹杂引入保持30s后取出,空气中冷却至室温;②测量每组K模断面的夹渣数量(D)和评价断面数量(H);③按K=H/D计算K值,与标准K值(如K<0.2为合格)对比,评估铝液纯净度;④每组测量5次,去除最大值和最小值后取平均。

3)ABB纯净度评价,采用加压过滤法评价铝液纯净度:①将预热的陶瓷过滤片(孔径30ppi)装入过滤装置;②取500g铝液在0.2MPa压力下过滤;③记录过滤150s时的滤渣质量;④滤渣质量越轻表示铝液纯净度越高;⑤过滤后滤渣保留用于电镜分析。

4)温度损失测定:①除气前用浸入式热电偶测量铝液中心温度(T1);②除气结束后立即测量同一位置温度(T2);③温度损失ΔT=T1-T2;④测量时保证热电偶插入深度≥200mm。

5)渣相分析:①取50g铝渣样品经丙酮清洗后干燥;②喷金处理后进行SEM观察(加速电压20kV);③EDS分析夹杂物化学成分;④使用Image-ProPlus软件统计夹杂物面积占比;⑤每种条件分析至少5个视场(每个视场≥1mm2)。

6)其他检测项目:①捞渣量测定,精炼后收集全部浮渣,电子秤称重(精度0.01kg);②铝渣含铝量测定,采用酸溶解法(HCl1:1溶解,过滤称重);③气体消耗量,通过品质流量计记录精炼过程气体用量。

2、结果与讨论

2.1 除气时间对铝液品质的影响

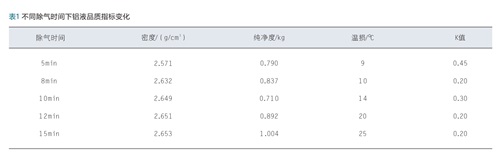

试验数据见表1,可以看出,随着除气时间从5min增加到15min,铝液密度从2.571g/cm3提升至2.653g/cm3,纯净度从0.790kg提升至1.004kg,K值在除气8-10min时变化不明显,铝液温度损失也随时间增加,从9℃增加至25℃。

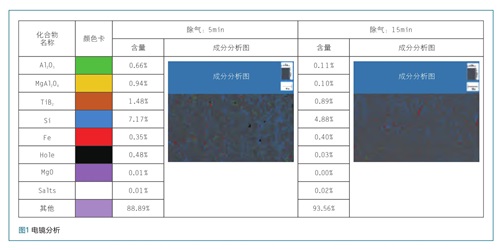

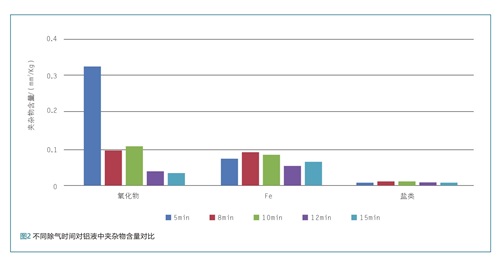

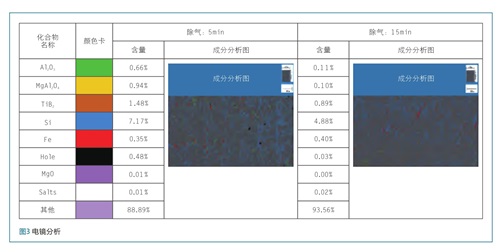

电镜分析结果表明(图1),除气时间从5min增加到15min时,Al2O3含量从0.66%降至0.11%,MgAl2O4从0.94%降至0.10%,说明延长除气时间可有效减少氧化物夹杂,但除气时间对Fe含量与残余精炼剂量无明显变化(图2)。综合考虑生产效率与能耗,建议最优除气时间为12min。

2.2 精炼剂加入量对铝液品质的影响

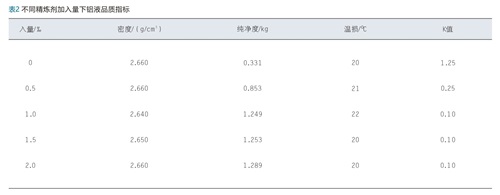

试验结果表明(表2),精炼剂加入量从0‰增加到1.0‰时,铝液纯净度显著提升(从0.331kg到1.249kg),但继续增加到2.0‰时改善效果有限(仅提高3.2%)。

电镜分析(图3)结果显示,精炼剂加入量超过1.0‰后,氧化物夹杂减少趋势变缓,而残余精炼剂含量有所增加,可能对铝液产生二次污染。验证结果结合成本考虑,建议精炼剂最佳加入量为1.0‰。

2.3 气体类型对除气效果的影响

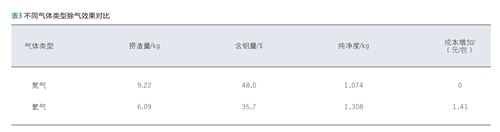

对比氮气与氩气除气效果(表3),氩气除气可使铝渣含铝量从8.0%降至35.7%,捞渣量减少33.9%,纯净度提高21.8%。但氩气成本较高,经计算每包增加成本1.41元。

3、结论

1)除气时间显著影响铝液密度和纯净度,最优时间为12min,此时密度达到2.651g/cm3,纯净度0.892kg,铝液温度损失控制在20℃内。

2)精炼剂加入量存在最佳值1.0‰,继续增加对品质改善有限,可能导致二次污染。

3)氩气除气可显著改善铝渣分离效果,但需权衡品质提升与成本增加的关系。

4)建立的工艺参数与品质指标关系模型可为实际生产提供量化调控依据。

17.87万

17.87万

17.97万

17.97万

7642

7642

1.44万

1.44万

8328

8328

7790

7790

1.16万

1.16万

1.16万

1.16万

1.09万

1.09万

1.4万

1.4万

1.15万

1.15万

8233

8233

1.08万

1.08万

1.21万

1.21万

3233

3233

9907

9907

8111

8111

8099

8099

3781

3781

2999

2999