文:重庆渝江压铸股份有限公司唐小刚

摘要:随着工业技术的不断发展,一体化高压铝合金结构件在众多领域得到了广泛应用。然而,在加工过程中,结构件的变形问题成为影响加工质量和精度的重要因素。本文在深入探讨一体化高压铝合金结构件变形对加工的影响,并提出相应的控制策略,以提高加工质量和生产效率。

关键词:一体化;高压铝合金压铸结构件;变形;加工;

1、前 言

一体化高压铝合金结构件由于其优异的性能,如高强度、轻质、良好的耐腐蚀性等,在航空航天、汽车制造等领域备受青睐。然而,在加工过程中,由于铝合金的材料特性、热物理性能和力学性能特点,以及加工工艺的复杂性,结构件容易发生变形,给加工带来了诸多挑战。

2、一体化高压铝合金结构件变形原因分析

2.1 力学作用机制

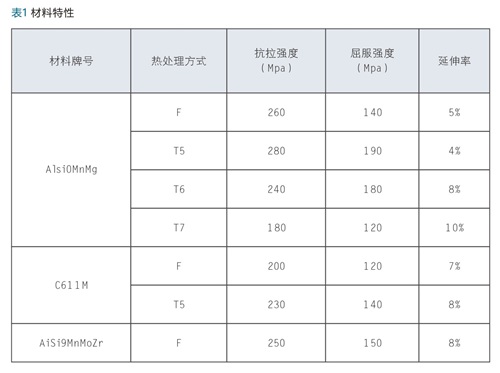

材料特性:材料的不均匀性、硬度分布不均以及内部缺陷等,铝合金的热膨胀系数较大,在加工过程中受热不均容易产生热变形。同时,其屈服强度一般在120-190MPa;延申率约4%-10%(表1),在切削力的作用下容易发生塑性变形。

制造工艺:铸造过程中的冷却不均匀、铸造缺陷(如气孔、夹杂物等)、锻造或挤压过程中的工艺参数不当(如压力、温度、速度等)都可能致结构件内部产生应力,从而引起变形。

装配因素:在装配过程中,如果零部件之间的配合不当、装配顺序不合理或施加的装配力过大,都可能使结构件产生变形。

环境因素:长期处于潮湿、腐蚀等恶劣环境中,可能导致铝合金结构件发生腐蚀和应力腐蚀开裂,从而引起变形。

工作载荷:在实际工作中,结构件承受的载荷超过其设计强度或载荷分布不均匀,会导致结构件发生变形。

2.2 加工工艺

切削参数选择不当,如切削速度、进给量和切削深度不合理,会导致切削力过大,从而引起结构件变形。

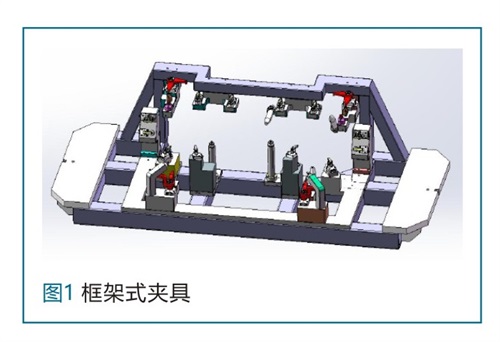

产品大的特点,夹具也是框架结构(图1),装夹方式不合理,夹具的辅助支撑设计不合理,夹紧力分布不均匀或过大,也会造成结构件变形。

加工工步顺序不合理,未能充分考虑残余应力的释放和分布,导致加工后结构件变形。另外加工过程中的热量也可能引起局部热变形。

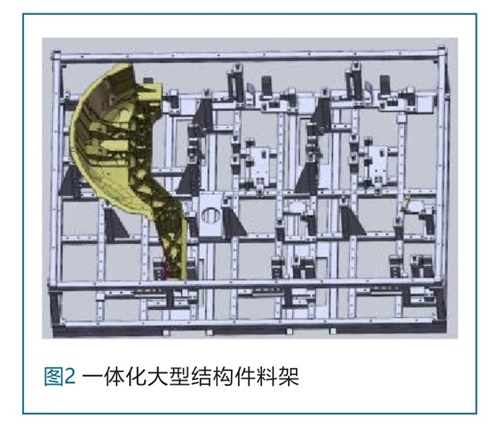

一体化结构件其结构复杂,占地大的特点,物料架子的应用不好也会导致产品变形(图2)。

2.3 残余应力

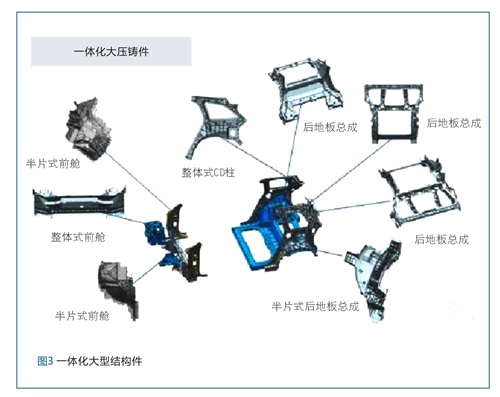

在一体化铝合金结构件具有尺寸大、壁厚薄、结构复杂的特点(图3),在制造过程中,如铸造、锻造、热处理、抛丸等都会产生残余应力。这些残余应力在加工过程中释放,引起铝合金结构件变形。

3、一体化高压铝合金结构件变形对加工的影响

3.1 尺寸精度

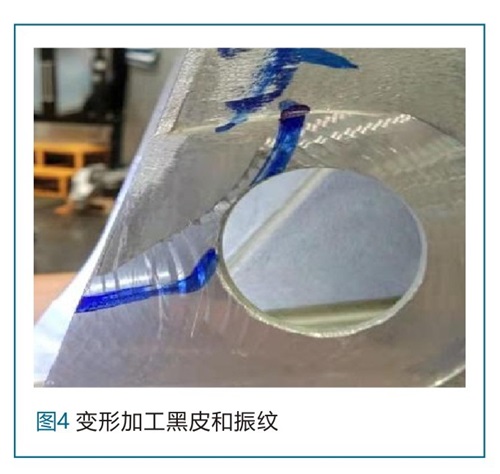

一体化铝合金结构件具有尺寸大、壁厚薄、结构复杂的特点,产品的变形会导致加工后的尺寸与设计要求不符,影响零件的装配和使用性能。在加工过程里面的夹具定位一致性差,产品加工和毛坯出现偏移,导致出现黑皮(图4),无加工余量的产生。由于变形导致加工余量不均匀,对产品尺寸精度保证出现困难。

3.2 表面质量

铝合金的变形会导致表面粗糙度差,出现振纹(图4)、刀具退刀划痕等缺陷,降低表面质量。变形会导致夹具定位夹紧处出现不同程度的损伤或者黑色印痕,致使表面质量差。

3.3 加工效率

为了补偿结构件的变形和自身刚性不足的影响,需要增加加工余量和反复修正加工,从而降低了加工效率,增加了生产成本。

4、一体化高压铝合金结构件变形的控制策略

4.1. 优化加工工艺

合理选择切削参数,通过试验和模拟分析确定最佳的切削速度、进给量和切削深度。采用合适的装夹方式,如多点均匀夹紧、弹性夹紧等,减少夹紧力对结构件的影响。优化加工顺序,遵循先粗加工后精加工、先铣面后加工孔等原则,合理安排工序,以减少残余应力的影响。

4.2. 残余应力消除

采用热处理方法,如退火、时效处理等,消除或降低残余应力。采用振动时效、超声冲击等方法,对结构件进行处理,以消除残余应力。

4.3. 材料选择与改进

选择合适的铝合金材料,如高强度、高韧性的铝合金Alsi0MnMg,同时加入一些微量元素以提高结构件的抗变形能力。同时,可以通过改进材料的制备工艺,如优化铸造等,减少材料内部的缺陷和残余应力。

4.4. 加工过程监测与控制

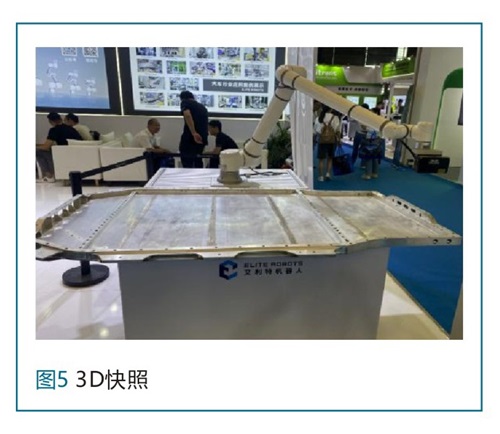

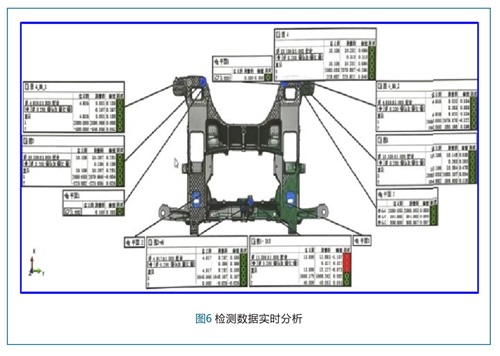

利用先进的测量技术,如在线激光雷达测量、3D影像扫描、三坐标测量等(图5),实时监测结构件的变形情况进行分析(图6),并及时调整加工参数和工艺,以控制变形。

通过检测数据的监控与加工程序实时进行调整,确保产品变形后也是符合要求,满足装配。

5、未来技术趋势

5.1 材料方面

研发更高强度、更低热膨胀系数且具有良好成型性能的新型压铸材料,以减少变形的发生。

5.2 压铸工艺优化

通过改进模具设计、优化压铸参数(如压力、速度、温度等)以及采用先进的冷却系统,更精确地控制压铸过程,降低结构件的变形量。

5.3 智能化的监测和控制技术

实时监测压铸过程中的各种参数,并利用大数据和人工智能算法进行分析和预测,提前采取措施来预防变形。

5.4 加工工艺的监测和控制技术

发展更加高效、精准的矫正和补偿技术,对已经产生变形的结构件进行有效的修复。

5.5 跨科学的技术研究

将材料科学、机械工程、控制工程等领域的知识和技术深度融合,共同攻克一体化压铸结构件变形的难题。

6、结束语

一体化高压铝合金结构件的变形问题是加工过程中不可忽视的重要因素。通过深入分析变形的原因和影响,采取有效的控制策略,如优化加工工艺、消除残余应力、合理选择材料以及加强加工过程监测与控制等,可以有效地减少结构件的变形,提高加工质量和生产效率,为一体化高压铝合金结构件在各领域的广泛应用提供有力保障。

16.17万

16.17万

16.27万

16.27万

6934

6934

1.36万

1.36万

7145

7145

6994

6994

1.08万

1.08万

1.08万

1.08万

9850

9850

1.29万

1.29万

1.03万

1.03万

7464

7464

9854

9854

1.16万

1.16万

2025

2025

9263

9263

6945

6945

6932

6932

2639

2639

1915

1915