文:重庆力劲机械有限公司冯维彦

摘 要:中国的实时控制压铸机正式亮相于2003年的全国巡回展和德国杜塞尔多夫国际铸造展,但是直到一零年代实时控制压铸机才逐步为广大压铸企业所接受并开始普及,这一时期的实时控制压铸机主要是对压射速度的实时控制。随着对压铸件的要求越来越高,力劲在大型化和品质控制两方面进行了深度开发。

为满足汽车一体化成形,力劲在大型化从2019年的6000吨压铸机的投放市场、2021年的9000投放市场,2022年初的12000吨压铸机的投放市场,实现了从130吨到12000吨全系列的压铸机供应。为适应压铸件质量和管控更加严格的要求,实时控制压铸机不仅在大型化、智能化、自动化上进行了深度开发,还将原来的压射速度实时控制的单一实时控制压铸机发展到速度和压力都全面控制的全实时控制。本文重点介绍力劲全实时控制压铸机。

关键词:传统实时控制压铸机;全实时控制压铸机;质量管控

1、传统实时控制压铸机的定义

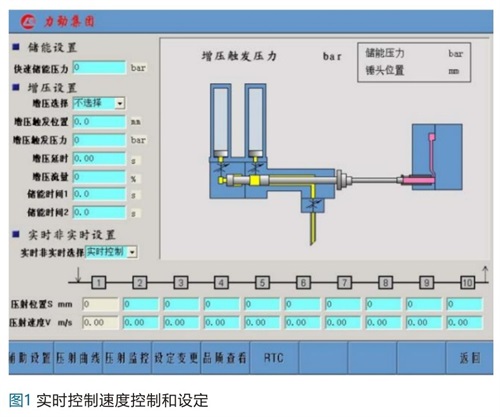

传统实时控制压铸机是在压射油缸进油口采用逻辑插装阀控制开度即固定开度,利用伺服阀的快速响应在压射油缸出口来实现压射速度的连续的实时的闭环控制。以力劲2010年的第一代实时控制压铸机为例,如图1的结构和设定,如图2的原理图。

2、双实时控制压铸机的工艺案例

众所周知,压射的主要参数中最重要的两个数分别是压射速度和压射压力。在填充阶段速度是主要表现,压射压力是通过压射速度来表现,当压射压力足够时,需要实现不同的填充速度,换算成冲头速度来实现。但是当填充快结束时,压射速度接近为零,需要迅速将压射压力建立起来,此时传统实时控制压铸机无法实现增压实时控制,只能设定一个状态后,按照这个状态打出增压压力。但增压压力实际多少,根据设定实现多少,只能在压射结束后根据压射曲线来读取和查看。

这样存在两个问题:

1)无法在当模实时的修正增压压力;

2)当增压压力偏高或者偏低,需要做调整时,我们必须通过硬件和改变储能器气压力的方式来实现。首先需要确定压力值,通过压力阀来调整储能压力。如果需要调整的压力幅度比较大,还需要将增压储能器氮气释放或者充填到我们需要的参数值,方可实现增压压力的调整。

特别说明的是对于液压储能器两端的氮气和储能后的油压之间需要满足以下关系,液压系统压力降才是最稳定的。

P 氮气/P 油压=85%~90%

3、全实时控制压铸机的定义

在一个压射过程中,根据工艺在填充阶段压射速度可以在当模次实现分段实时控制,并在增压阶段压射压力也可以根据需要分段实时控制,在压铸机功率曲线范围内和压射工艺需要的范围内,并且可以是连续、快速、及时的调整。这才是真正实现了压射过程的全过程实时控制即全实时控制。如图三,在压射腔和增压腔的出油口都采用快速响应阀,利用该阀的高速响应以及一整套压射压力和压射速度实时控制算法来实现整个压射过程低速、高速、刹车、增压、保压全过程的压射速度和压射压力的实时控制。

图 3 全实时控制原理图

4、全实时控制的工作原理说明

全实时控制过程主要分成两个部分:压射腔压射活塞杆的速度(冲头速度)实时控制和增压前后腔及压射腔三个部位之间压力差值匹配后的压射力的实时控制。压射活塞杆(压射冲头)速度的控制可以是出口伺服控制,也可以是出入口协调控制(如图 3)。增压前后腔和压射腔的压力差匹配后的压射力的实时控制是实现压射压力实时控制的关键。如图3 的案例,在压射腔、增压前后腔都有传感器,通过实时控制他们之间的差值和设定铸造压力之间的关系来实时修正即为压射压力实时控制。

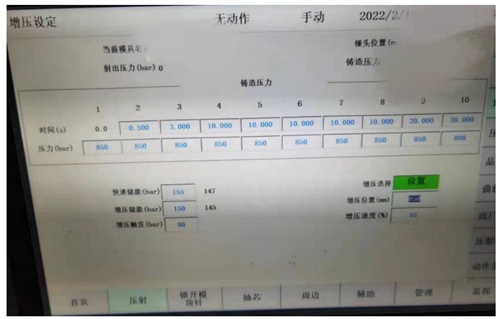

压射压力的实时控制是在保证填充阶段足够压力确保速度的前提下,对增压阶段的铸造压力分段设置,并且实时控制的过程。如图 4,比传统实时控制压铸机多一个铸造压力设置界面,在这里铸造压力可以分成多段来设定并实现,根据时间来设置,这与增压行程、压射行程都不相关,而是确保在需要的时间段内实现压力的实时控制。

图 4 压力实时控制设定

4、全实时控制压铸机对质量管控和工艺的便利分析

4.1 压射曲线的使用

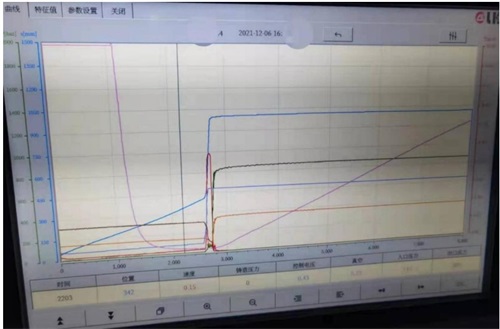

图 5 压射曲线(带压力实时调整)

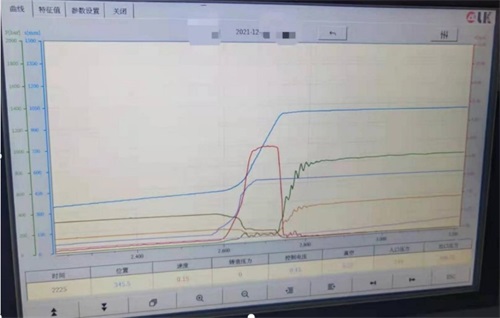

如图 5,压射曲线每 1ms 采集一个点,有压射前腔压力、压射腔压力、铸造压力、速度、位移、真空等多条曲线供分析和对照查阅,并且可以直接局部放大(如图 6)。

图 6 曲线放大图(带压力实时调整)

4.2 工艺调整的便捷性

在传统非实时控制压铸机和传统实时控制压铸机上想要调整铸造压力都必须调整储能压力,如果调整幅度较大,还必须充放氮气来实现(如图 7)。对于大型压铸机的容量在180L以上的氮气瓶是一件非常不容易的事情。现在对于全实时控制压铸机来说只需要一次性将氮气充足,在压铸机功率曲线范围内的压力虽有压力调整,都可以通过设定直接在图6所示界面上直接修改即可,不再需要充放氮气和对硬件做任何调整和修改即可实现。

4.3 可控性、可靠性和重复性的大大增强

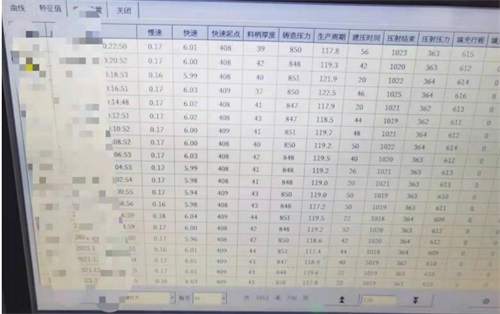

对质量的稳定性管控如图8,通过全实时控制在生产实践中,各个特征值的稳定性、可控性、可靠性、重复性都是无可挑剔。

图8特征参数表格

5、结言

实践证明采用全实时控制压铸机,在参数的可控性、可靠性和重复性方面都得到大大的提升。对于质量的管控提供了更多地方法和手段。同时随着科技的不断发展和压铸人的不断探索和努力,压铸机大型化、智能化和全面实时控制等都已经将各种工艺理想变成了可能,这必将再次推动压铸向更宽更广的领域发展,压铸作为国民经济的基础工艺,必将在更多行业得到更广的应用。

17.06万

17.06万

17.17万

17.17万

7373

7373

1.41万

1.41万

7788

7788

7444

7444

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2680

2680

9653

9653

7600

7600

7561

7561

3278

3278

2504

2504