文:浙江华朔科技股份有限公司杨军、张正来、凌支援、蔡朝新、张硕秋

摘要 针对新能源汽车电机壳体压铸件产生粘模缺陷的问题,从模具结构设计、3D打印嵌件平衡模具温度,防止高温铝液破坏模具表面致密层等方面,在生产过程中对新能源电机壳体压铸件粘模缺陷进行改善,提出了应用 打印嵌件的解决方案。

关键词 压铸件粘模;随型冷却;3D打印;模具温度

铝合金压铸过程中由于局部模具温度过高易产生粘模,导致压铸件缺料、拉裂等缺陷。在压铸生产过程中,当高温铝液进入模具直接与型腔接触时,会导致模具局部深腔温度过高,破坏模具表面的硬化层,并在化学反应和机械粘接共同作用下粘附到模具表面。传统的解决方式是增加运水进行点冷却,但无法实现随型冷却。为了避免粘模现象,本课题除了分析在压铸过程中形成粘模的原理之外,还提出应用3D打印模具运水水道,实现随型冷却,确保模具温度均匀恒定,克服粘模现象,延长模具的使用寿命,提高铸件的合格率。

1、压铸件粘模形成的原因

1.1 铝合金化学成分对压铸件的影响

铝合金中合适的 Fe含量能减少粘模倾向,易于压铸。当铝合金中Fe含量低于0.7%,则铝液与模具易粘合;Fe含量太高时,易形成β-FeSiA13或 者 FeSia19相,增加铸件的脆性,会产生裂纹。因此,压铸铝合金中Fe含量应控制在0.7%~1.0%。对该电机壳体所使用的 A1-12Si-1Cu-Fe合金进行成分分析,经光谱实测分析,Fe含量在0.8%左右,符合标准要求。

1.2 压铸模结构设计对压铸件粘模的影响

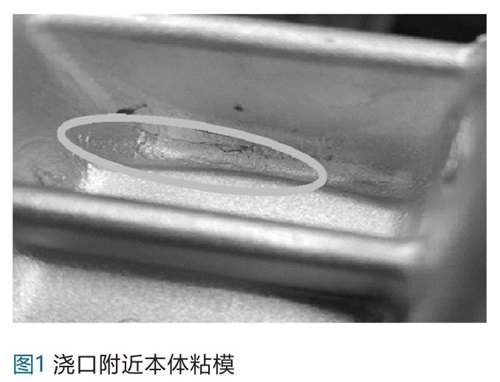

电机壳体的壁厚差较大,局部型腔较深,蓄热能力很强,模具局部温度达到300℃,导致模具表层热应力集中,过早疲劳失效,发生粘模现象,见图1。

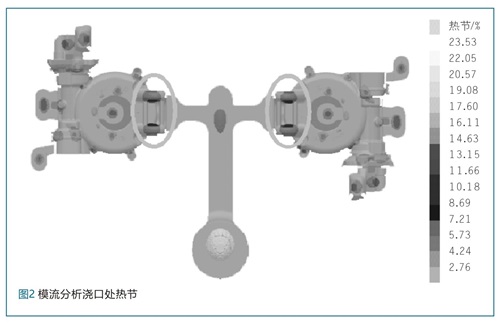

通过模流分析,也验证了浇口处位置存在热节,见图2。

1.2.1 传统的模具冷却水道设计

传统模具设计时,在局部模具温度过高的部位增加单个或一组冷却水道来进行点冷却。由于冷却水道只能是单个的而且是直孔,水道中心到模具的表面距离相差很大,导热能力相差较大,导致模具表面温度差异较大。由于模具型腔不规则,点冷却水道无法均匀排布,导致模具型腔的温度差异很大。

1.2.2 传统冷却水道加工方法

传统模具冷却水道只能采用深孔钻加工,进水孔是直孔而且孔径大小受模具型腔结构的限制,运水能力有限,冷却水道之间无法贯通。冷却水只能在冷却水道孔口同一侧进水和出水,降低了导热效果。

2、随型冷却嵌件设计与应用

2.1 设计3D打印模具随型冷却嵌件

为了减少粘模,一般通过降低铸造压力和进料速度来解决,但同时也增大了铸件内部缺陷的产生几率,铸件的不良率大幅提高,合适的铸造压力和进料速度是压铸工艺稳定性的前提。从粘模成因可以看出,模具温度越高,模具表面硬度失效越快,导致模具表面硬化层早期脱落、表面粗糙度增大,使铝合金与模具表面亲和力强,造成粘模。解决铸件表面粘模缺陷最直接的方法是控制粘模位置的模具温度,保持温度均衡,因此,3D打印嵌件的冷却水道可以解决电机壳体浇口位置的随型冷却问题,精准控制模具温度,避免粘模缺陷。

2.1.1 随型冷却嵌件结构设计

截取压铸模中浇口位置3D模型,依据产品形状和壁厚,设计模具型芯的内部3D随型冷却水道,设计有弧形转接过渡,确保水道中心到模具表面距离相等,进水口、出水口位置与模具型腔内的冷却水道位置须完全符合。

2.1.2 随型冷却嵌件冷却水道孔径设计

首先,根据模拟软件计算出压铸过程中模具最高温度,通过计算得出模具的总蓄热量,随后计算出确定运水量。其次,根据成形时间来确定冷却水道的直径,确保在铸件成形时内冷却水道有足够的冷却水,实现系统冷却,精准控制使模具型芯温度在200℃左右,见图3。

2.2 随型冷却3D打印嵌件材料选取及制作

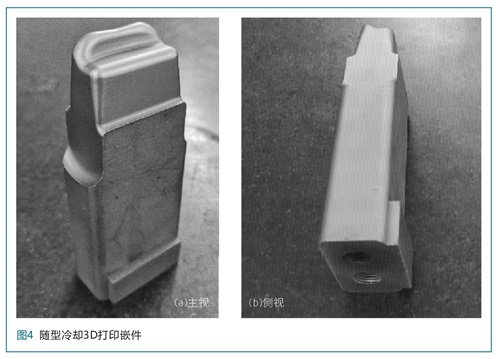

选取铁基粉末,采用熔融沉积法(FDM)结合激光选区烧结工艺(SLS)来制作该3D随型冷却嵌件,然后进行热处理,精密加工,最后对3D打印嵌件表面进行纳米涂层处理,以增强模具嵌件表面的抗粘模性能。同时,随型冷却嵌件制作出高压点冷螺纹接口,以便连接高压冷机水管,见图4。

2.3 随型冷却3D打印嵌件的使用前后效果

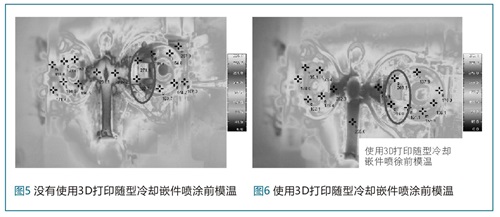

未使用3D打印随型冷却嵌件,在压铸喷涂前,进行模具温度检测,模具温度为271.1~302.7℃,温差为31.6℃,见图5。使用3D打印随型冷却嵌件,在压铸喷涂前,进行模具温度检测,模具温度为203.3~216.0℃,温差为12.7℃,见图6。

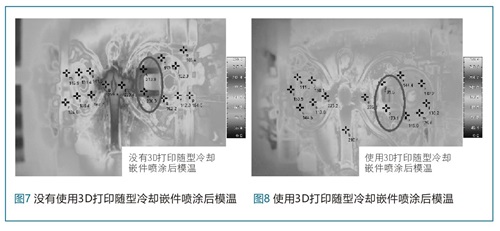

没有使用3D打印随型冷却嵌件,在压铸喷涂后,模具温度为 210.9~230.3℃,温差为19.4℃,见图7。使用3D打印随型冷却嵌件,在压铸喷涂后,模具温度为173.1~181.5℃,温差为8.4℃,见图8。

可以看出,使用3D打印随型冷却嵌件后,不但能明显降低模温,而且喷涂前后温差显著减小,并保持了模温均衡。

2.4 使用3D打印随型冷却嵌件的生产实际效果

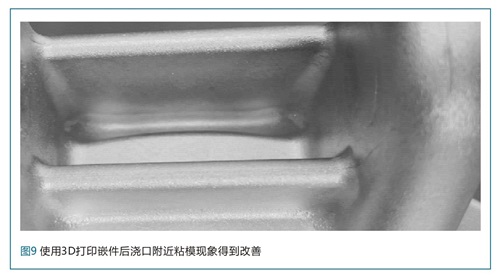

使用3D打印随型冷却嵌件后,粘模不良现象得到明显改善,降低了产品不良率和模具故障维保频次,提高了生产效率,见图9。

3、结 语

3D打印随型冷却嵌件,冷却水道采用弧形过渡转接,冷却水道中心到嵌件表面距离均匀,嵌件散热均匀,嵌件的温度可以实现精准控制。嵌件表面进行纳米涂层处理,提高了嵌件表层硬度,增强了嵌件表面的抗粘模性能,粘模现象得到明显改善,降低了产品不良率和模具故障维保频次,提高了生产效率。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2944

2944

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741