(GTK)正在开发用于镁熔炉中的自动气体控制原型

作者:NIKLAS SCHWENKE和MARTIN FEHLBIER,卡塞尔

概述:

在要求轻质金属具备可持续性、尺寸稳定性、功能集成性和轻质重量特性的背景下,作为最轻的金属结构材料,镁具有高比强度、良好的可回收性以及几乎不受限的原材料可用性,因此,在当下和未来,镁对于环境政策目标的实现具有重要意义。

在镁的应用中,液态镁存在着火风险,这就是迄今为止人们一直在手动使用有毒或对环境有害的保护气体的原因,也就是说,人们需要根据经验操作,因而使用剂量经常不对。在AIF-IGF项目19713 N“智能保护气体控制(InProGas)”框架下,人们开发出了一个原型,在镁熔炉内,根据气体浓度可以自动以及由操作人员独立设置该原型保护气体的最佳体积流量,从而避免出现剂量错误。现在可以提前识别出可能导致发生镁火灾的危急情况,这样系统就会发出警报并独立采取应对措施。这可以减少成本高昂且有时具有腐蚀性的保护气体的使用,从而达到节省成本并提高安全性的目的。此外,人们还从中获得了镁氧化和熔炉内分解产物形成的相关基础知识。

90%以上的镁合金采用极其经济高效的压铸工艺加工而成。镁合金应用范围广泛,涵盖从经典汽车制造领域到超轻型手动工具,再到城市电动汽车概念的实施(图1)。减轻重量可以降低燃料消耗,从而减少传统内燃机污染物排放,并且在保持手动工具高品质触感和长使用寿命的情况下改善操控性,以及增加城市电动汽车续航里程或减少电池容量。

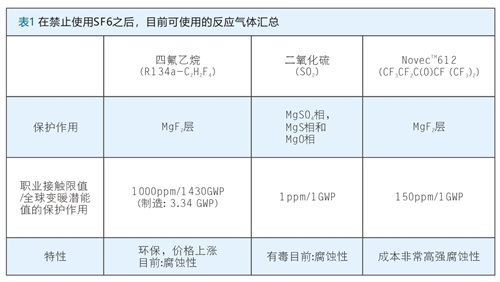

将镁用作铸造材料时面临的一个挑战是液态镁存在引发火灾的风险(图2),这就是迄今为止人们仍在手动使用有毒或对环境有害的保护气体的原因,也就是说,根据经验操作,因此,经常会导致出现剂量问题。在欧盟关于减少含氟温室气体的第517/2014号法规要求禁止使用六氟化硫之后,镁铸造行业就只能使用R134a、S02和Novec-612(表1),其中,后者因载气消耗量较高、系统和专利成本较高并且具有强腐蚀性,因此,迄今为止,它尚未被用于任何工业领域内。

项目目标

AIF-IGF项目“InPro-Gas”的主要目标是开发一种系统,该系统根据镁熔炉中的气体浓度可自动以及由操作人员独立设置最佳保护气体(在这个项目中使用的是R134a和氮气)体积流量,从而避免出现剂量错误。系统应能够及早识别可导致发生镁火灾的危急情况,并进行危急情况报警,然后独立启动应对措施。此外,从各种保护气体及熔体参数方面对炉内和炉外、操作员周围以及易侵蚀冷却管道上R134a主要分解产物氢氟酸的含量进行了测量。这样可以使镁熔炼厂的运行变得更加安全及更加高效,并且可以减少中小型企业(KMU)在镁熔炼技术方面的应用障碍。

为此,在镁熔炼厂,在不同运行和保护气体设置条件下,对氧气、一氧化碳、二氧化碳、一氧化氮和二氧化氮(O2,CO,C02,NO,NO2)含量进行了大量测试。根据测量结果,我们开发出了用于镁熔炼技术的保护气体控制及火灾预警系统原型,并将其集成到了Frech-DAM-500F热室压铸单元(580吨锁模力,520千克AZ91熔体含量)。该系统对熔炉盖和熔池表现之间的上述气体浓度进行了持续性监测,并将其与熔炼试验中确定的设定值进行了对比。根据实际值与设定值之间的偏差增加或减少引入保护气体的体积流量,直至达到最佳状态。这样可以防止对环境和健康有害的镁炉过度充气,并防止逸出腐蚀性或有毒保护气体。在镁氧化开始前的几秒钟内,可以检测到保护气体供应管线出现故障、堵塞或其他损坏,并发出信号。系统会自动采取应对措施,同时仍会通过光学和声音信号警告操作人员。如果炉内形成烟雾,例如,因坩埚盖磨损、泄漏、熔炼温度过高或保护气体体积流量不足而导致形成烟雾,则可通过测量燃烧气体一氧化碳、二氧化碳、一氧化氮和二氧化碳来检测。

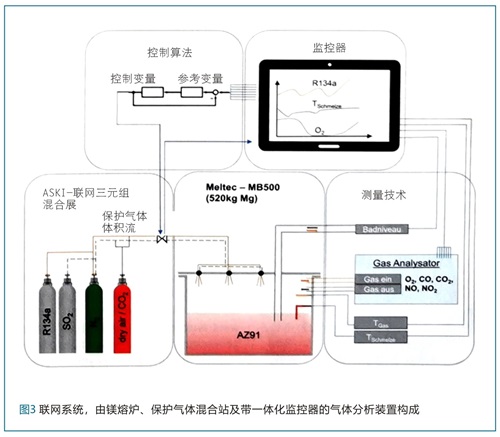

因此,根据烟雾形成原因的不同,系统会采取增加充气或导入应急充气形式的应对措施。这应该会降低镁熔化过程中强氧化甚至镁燃烧带来的风险,提高资源效率并降低保护气体成本。因此,由于对过程和工作安全性要求的不断增加,以及排放原则的普遍收紧,可以为可持续性发展以及进一步减小中小型企业使用镁所面临的障碍作出贡献。图3示出的是镁熔炉和保护气体混合站在一个整体系统中嵌入。

实验室和工业熔炉中的测量

首先,在Nabenrtherm GmbH的电阻加热实验室熔炉系统中,将7千克AZ91镁合金在无镍不锈钢坩埚中进行熔炼试验。在不同熔体温度和保护气体设置条 件下,分别记录下气体浓度以及熔体和气体温度。初步试验使用的是99.8体积百分比浓度的氮气和0.2体积百分比浓度的R134a。在极端案例研究中,保护气体供应量从15升/小时下降到了最低0升/小时,并引发了烟雾的形成。由于坩埚体积小,我们开发了一种压力中性的气体再循环系统,将被吸入和分析的气体导回到坩埚中,以防止因坩埚体积小而造成掺杂。一方面,这些初步试验被用于论证以下论点,即可以根据熔体上方气相中的气体浓度做出熔池表面状态的说明。另一方面,应确定测量范围以及与控制和火灾预警系统相关的气体、气体浓度及形成速率。图4示出的是,在630℃金属温度条件下的熔池表面,以及在停止供应保护气体时烟雾的形成。从中可以看出,当体积流量从15升/小时降低至10升/小时的时候,氮氧化物N0或N02或NOx的总和值可以被测量出来,因此,在坩埚中形成烟雾之前,应检测熔炉的烟雾泄漏情况。因此,预警系统可以比系统操作员注意到烟雾形成明显更早地发出警报并启动相应对措。

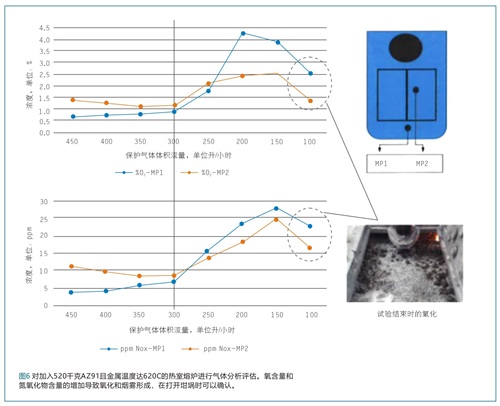

在MB-50熔炉及Frech-DAM-500F的保温炉(图5)中进行的多次熔炼试验中,我们对炉内气体浓度的各种参数变化进行了测量。坩埚内容物为520千克镁合金AZ91和标准保护气体:在450升/小时条件下,由99.8%体积百分数的氮气和0.2体积百分数的R134a组成。由此可以推导出特定熔炉设定的设定值。图6示出的是铸件减少了保护气体量进行的一系列试验评估,其中保护气体成分为99体积百分数氮气和0.2体积百分数R134a。

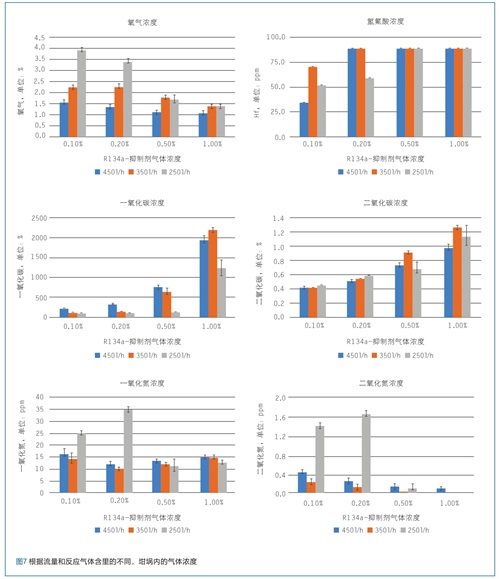

我们测量了热室炉的两个不同位置。测量位置1(MP1)位于靠近操作员的炉子前面区域,测量位置2(MP2)位于炉子上方的中间。我们还在项目范围内评估了几处位置,以确定熔炉内的局部差异。从中可以看出,在体积流量下降到一个极限值之前,这是一个稳定的系统。在620℃的金属温度下,这个极限值约为300升/小时,低于该温度氧化物会明显增加。不同气体浓度影响的其他测量系列表明,增加反应气体比例会导致形成的一氧化碳和二氧化碳增加。对于浓度高于0.5体积百分数的R134a,在体积流量达到250升/小时时,并未发现形成烟雾(图7),但一氧化碳和二氧化碳的浓度却出现增高。

原型

在测量结果基础上开发了监测系统原型,其构成如下:

1、一个中央测量单元,以1赫兹测量频率监测熔炉中的气体含量(氧气,一氧化碳,二氧化碳,一氧化氮,二氧化氮)、气体温度和压力,

2、用于转发模拟信号的模拟输出模块,

3、带集成控制面板、信号灯和舱口的开关柜,

4、用于操作、处理和显示测量信号以及确定最佳保护气体体积流量的可编程控制器。

原型(图8)通过以太网接口直接连接到来自ASKI Gasetechnik GmbH工业保护气体混合站,并自动指定受监测回路所需的体积流量。气体浓度和气体温度实时显示在屏幕页面A1上。可以借助触摸面板在页面A2上单独或平行选择各种气体作为控制参数。如果选择一种气体作为控制参数,则必须定义下限值和上限值。可以在其他屏幕页面上输入信号或报警、步长(体积流量调整)以及调整间隔的极限值。与保护气体混合站制造商合作,可以轻松地将这个开放系统集成到第三方工业镁熔炼厂。

应用和结果

在各种熔炼试验中对原型功能进行了研究。图9示出的是节省10%的所需保护气体条件下的运行示例。将1.5体积百分比的氧含量和最大浓度为15ppm的一氧化氮和二氧化氮设置为控制参数。从中可以看出,将系统的启动流速设置为50升/小时,系统的体积流量有所增加,并出现了过冲现象。在几分钟内,保护气体的体积流量平均值稳定在400升/小时,并且整个测量期间的氧气含量保持在1.5体积百分数。使用图示中的设置条件可以实现所要求的10%(45升/小时)节省,而无需计算额外发生的氧化。进一步参数设置试验表明:可以实现更高的保护气体节省,但有时会伴随发生额外的氧化现象。这在很大程度上取决于坩埚盖的厚度、所选的熔炼温度以及熔炉的操作模式。

期望成本

目前,原型成本约为12,500欧元(测量设备9500欧元+可编程控制器、开关柜和控制面板3000欧元)。由于多个熔炉可以共用一个可编程控制器和开关柜,因此,在项目范围内可以寻找价格更便宜的测量设备Testo-350的替代品。在镁冶炼厂,一种低成本监测氧含量的方法是使用高温氧探头。它可以将每台受监测熔炉的成本降低到大约1200至1500欧元之间。这样,消防安全系统的质量随后需被简化为氧含量的测量。

二氧化碳平衡

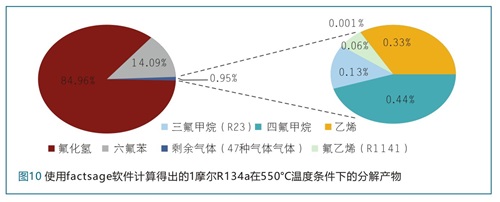

在项目范围之外,我们还考虑了包括熔炼操作在内的镁压铸工艺的二氧化碳足迹问题。首先,我们将介绍与项目中使用的反应气体R134a相关的结果。如前所述,R134a具有1430(千克二氧化碳当量/千克R134a)(GWP)。其中,根据Probas数据库中的数据可知,大约3.34(千克二氧化碳当量/千克R134a)被用于制造液体R134a。根据美国环境署的研究,98%的R134a在熔化温度约为680℃的冷室炉中会发生分解。如果使用GTT-Technologies的软件factsage计算550℃温度条件下一摩尔的C2H2F4 (R134a) 的分解产物,就可以得到图10所示的气体。

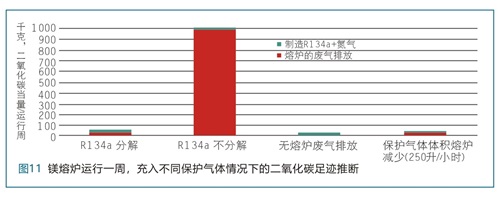

正如镁熔炉测量结果所表明的那样,气体主要会分解为氢氟酸。如果将分解产物的各个二氧化碳当量相加,则会得到49.72(千克二氧化碳当量/千克R134a分解)而不是1430(千克二氧化碳当量/千克R134a)。如果将镁熔炉以450升/小时的充气速率运行一周,并添加用于生产R134a(千克二氧化碳当量/千克R134a)和之前用Gabi软件计算得出的载气氮气(0.03千克二氧化碳当量/千克氮气),则镁熔炉运行一周可以得到31.95(千克二氧化碳当量/运行周)的二氧化碳当量。图11示出的是,在将气体分解计算或者不计算在内的情况下,预计二氧化碳会产生的影响以及减少充气(250升/小时)的二氧化碳节约量。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6976

6976

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875