文:重庆理工大学材料科学与工程学院 桑卓越

摘要: 针对减震塔零件复杂薄壁的特点,采用AnyCasting软件对真空压铸减震塔的充型、凝固过程、内部缺陷率等不同的工艺参数进行多次正交优化模拟试验。给出了优化的工艺参数:浇注温度为680℃,高速压射速度为3.5m/s,型腔压力为40kPa。根据优化工艺参数进行试模生产,得到了表面光洁、轮廓清晰、内部品质好的真空压铸减震塔铸件。与传统钢制减震塔零件相比,一体化真空压铸的铝合金减震塔零件实现了35%的减重效果。

关键词 真空压铸;正交试验;减震塔;AnyCasting

减震塔是汽车车身上重要的承载部件,传统的生产方法是用高强钢板通过冲压+焊接成形,产品较重,成形工艺繁多。采用铝合金一体化压铸结构件可以明显降低汽车自重。部分汽车车身使用铝合金的比例达到了50%~95%。相对于普通压铸工艺,真空压铸工艺可以更好地使金属液填充型腔,可有效降低铸件内部的气孔率,提升力学性能。铝合金减震塔由于复杂薄壁,局部加强筋较深,采用普通压铸工艺成形难度较大,因此如何通过工艺参数优化获得良好的铸件成为研究重点。

本课题采用 AnyCasting软件对新能源汽车用减震塔进行多组正交模拟试验,通过分析不同工艺参数下的模拟结果,对比内部缺陷,获得了优化工艺参数并进行压铸试模,旨在为大型薄壁复杂真空压铸提供参考。

1、减震塔零件分析

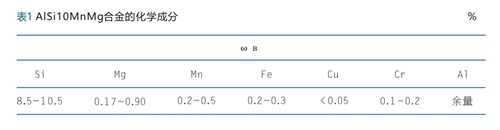

某新能源汽车减震塔见图1,平均壁厚为3.5mm,整体壁厚较薄,在零件内表面设置若干条呈纵横交错的加强筋,零件材质为 AISi10MnMGMg,其化学成分见表1。在零件外表面设置了若干条呈辐射状的加强筋。

2、工艺方案设计

表1 AISi10MnMGMg合金的化学成分

2.1 浇注系统

减震塔的浇注系统见图2,采用一模两件,梳形横浇道。为保证在真空压铸时气体可以排出,采用多出气口与排气道并联的方式。使用牙型排气槽,保证金属液可以得到快速冷却,避免了金属液进入真空抽气罐内。

2.2 前处理工艺方案

2.2.1 网格模型及传热条件

通过 AnyCasting前处理将铸件进行网格划分,约为9.8×107个。根据真空压铸中不同工艺条件对界面传热行为的影响,模具与铸件之间的传热系数设置为1500w/(m2·K);模具与空气之间的传热系数设置为10W/(m2·K);模具与模具界面之间的传热系数设为2000W/(m2·K)。

2.2.2 正交试验参数设定

在铸件的充型及凝固过程中,充型速度特别是高速压射速度对型腔充填时间以及卷气行为起着关键性的影响。压铸过程中的高速压射速度计算如下:

式中,uyh为高速压射速 度,m/s;V 为型腔体积,3.3×106mm3;n 为型腔数量,取 2;d 为 冲头 直 径,取 163mm;t为充填时间,取0.66~0.88s。计算可得uyh为3.22~4.3m/s,因此选择高速压射速度分别为3.5、4.0、4.5m/s。

除高速压射速度外,浇注温度以及型腔压力也是影响型腔充填能力和铸件内部品质的关键因素。为了寻求不同的工艺参数对零件成形品质的影响程度,针对浇注温度(A)、高速压射速度(B)及型腔压力(C)进行 3因素3水平的正交试验,见表2。

3、试验结果及分析

3.1 正交试验结果

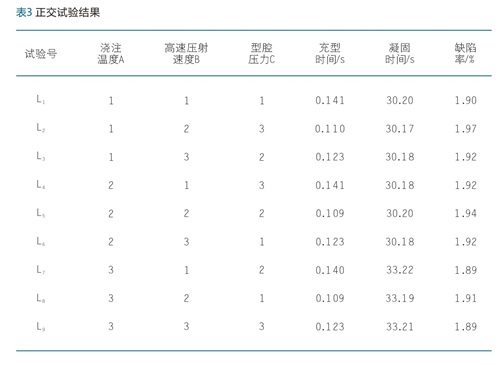

根据计算,铸件充型、凝固以及缺陷率情况见表3,其中缺陷率用铸件上发生缩松、缩孔的网格数与铸件总网格数的比值表示。

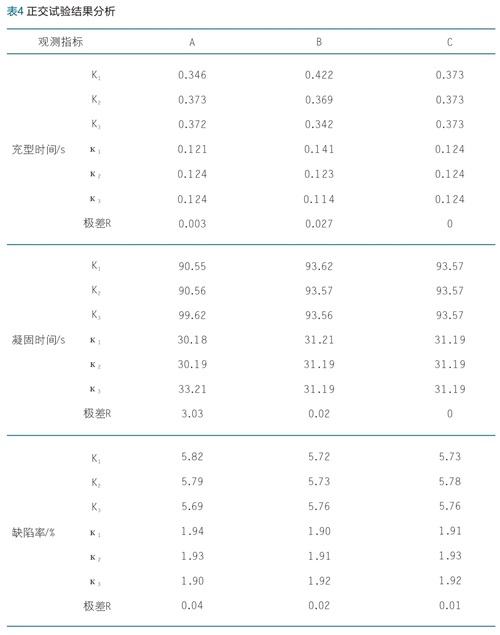

3.2 正交试验结果分析

对结果采用极差计算,比较不同水平因素下的铸件充型时间、凝固时间以及缺陷率,进而找出各水平因素对指标的影响程度,找出较优的工艺方案。正交试验结果分析见表4,可以看出,不同的真空压铸工艺参数对铸件的缺陷率影响顺序为:浇注温度>高速压射速度>型腔压力,并综合表4结果分析,较优工艺参 数为A3B1C2,即浇注温度为680℃,高速 压 射 速 度 为3.5m/s,型腔压力为40kpa。

3.3 充型凝固过程

图3为优化工艺参数下的铸件充型顺序模拟结果。可以看出,金属液经过直浇道以及横浇道后,平稳地进入内浇口,当充型时间为0.037s时,金属液平稳地从内浇口进入模具型腔,随后金属液从型腔两端进入型腔,并未发生大范围的卷气;当充型0.096s时,金属液开始由型腔末端的溢流槽进入排气槽,到0.123s时,型腔充型完毕。

图4为优化工艺参数下的铸件凝固温度场的模拟结果。可以看出,整个铸件基本实现了顺序凝固,凝固时的温度变化较为均匀。在凝固16.1%时(见图4a),铸件平均温度为590℃,并未在铸件上出现温度差过大的区域;凝固35.6%时(见图4b),铸件平均温度为540℃,表明铸件凝固前期的温度变化过程较慢,从而减少了温度急剧变化时产生收缩等缺陷;凝固60.4%时(见图4c),平均温度为440℃。整个铸件凝固过程中铸件温度变化比较均匀,并未出现温度差距较大的区域。

3.4 概率缺陷分析

在真空压铸过程中,由于零件壁厚相差较大,导致凝固时铸件上各区域的冷却速率存在差异,铸件上较大壁厚处不能够得到及时的补缩,因此形成孤立液相区,缩松、缩孔极易出现在孤立液相区。减震塔零件整体壁厚较薄,但在加强筋以及顶杆布置位置处壁厚较大,虽然对壁厚较大处做了过渡处理,但在金属液凝固过程中,壁厚较大处若未能得到及时补缩,便会形成缩孔、缩松缺陷。

图5为优化工艺参数下铸件缺陷模拟位置。可以看到,在零件加强筋较大处容易出现缩松、缩孔等缺陷,见A、B处 ,出 现 缺 陷 的 概 率 为40%~60% 。零件加强筋在充型过程流动性较好,实际生产时出现这样的概率是比较小的,说明该工艺方案下的铸件品质良好。

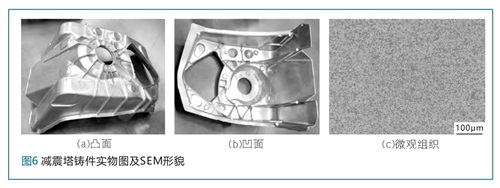

4、生产试制

根据模拟结果,选择优化工艺参数进行零件的生产试制,即浇注温度为680℃,高速压射速度为3.5m/s,型腔压力为40kpa,低速压射速度为0.22m/s,模具预热温度为220℃。图6为优化工艺参数下生产的压铸件及微观组织。可以看出,压铸件表面光洁、轮廓清晰,并无明显缺陷(见图6a、图6b)。选取模拟计算得到的概率缺陷最大位置处(见图 5 的 A 处),进行 SEM 观察,见图6c,没有出现尺寸较大的孔洞,组织比较致密,从而保证了零件的力学性能。

5、结 论

(1)根据不同真空压铸工艺参数的正交试验模拟结果,分析充型过程、凝固过程及凝固过程后的铸件缺陷,得到优化的真空压铸工艺参数:浇注温度为680℃,高速压射速度为3.5m/s,型腔压力为40kpa。

(2)根据得到的优化工艺参数对减震塔零件进行真空压铸试模生产,得到了表面光洁、轮廓清晰及内部品质好的铸件实物。与原有5.5kg的钢质减震塔相比,真空压铸铝合金一体化减震塔质量为 3.6kg,减轻 了35%。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781